Особенности ремонта запорной арматуры

Виды запорной арматуры

Если быть точным, то запорная арматура предназначена непосредственно для прерывания потока рабочей среды в трубопроводах. Но в бытовом обиходе в эту группу включают не только перекрывающие устройства, но и механизмы регулировки и стабилизации потока жидкости или газа.

Обычно под запорной арматурой подразумевают:

- Шаровые краны

- Водопроводные краны другой конструкции

- Вентиля

- Смесители

Данные устройства в основном устанавливаются на бытовых сантехнических приборах. А на магистралях водоснабжения или отопления, имеющий больший диаметр, применяют задвижки различных конструкций. Именно про ремонт и обслуживание запорной арматуры такого типа и поговорим.

Устройство клиновых задвижек

Данная запорная арматура наиболее распространена на сегодняшний день. Она может быть смонтирована на трубопроводах с внутренним диаметром от 15 до 2000 мм.

Чугунные задвижки отличаются невысокой стоимостью, обеспечивают надежное перекрытие потока. Еще одно немаловажное преимущество запорной арматуры данного типа — отличная ремонтопригодность. Чугунные задвижки могут применяться на магистралях, работающих под давлением до 160 атмосфер. К недостаткам стоит отнести хрупкость чугуна, из которого сделан корпус устройства, кроме того, не рекомендуется эксплуатация таких задвижек в условиях отрицательных температур.

- Стальные задвижки, в число которых входит и нержавеющая запорная арматура, применяются чаще других модификаций. Изделия из нержавеющей стали имеют большую устойчивость к коррозии, могут работать при огромном давлении (до 1000 Мпа). В последнее время на рынке стали появляться модификации с полимерным покрытием, которые обладают улучшенными эксплуатационными характеристиками.

- Задвижки из цветных металлов и сплавов могут применяться на трубопроводах, предназначенных для транспортировки газов и практически любых жидкостей, в том числе и углеводородов с большой вязкостью. Также как и нержавеющая арматура запорного типа, такие задвижки не поддаются коррозии, имеют значительный эксплуатационный ресурс.

Принцип действия задвижек основан на повороте шпинделя, который передает усилие и смещает клин, прижимающий запорные элементы к внутренним стенкам корпуса устройства. Благодаря этому происходит прерывание потока рабочей среды. Все основные поломки запорной арматуры связаны с выходом из строя уплотнений, шпинделя или нарушением герметичности корпуса (особенно у чугунных задвижек).

Ремонт запорной арматуры — возможные неисправности

Долговечность и работоспособность запорной арматуры во многом зависит от правильной организации комплекса профилактического обслуживания и планово-предупредительных ремонтов.

В комплекс работ можно включить следующие мероприятия:

Плановый осмотр и проверка работоспособности устройства. Корпус устройства постоянно должен очищаться от пыли грязи, все подвижные элементы должны быть тщательно смазаны. Не стоит пренебрегать и таким этапом профилактики, как промывка задвижки. Дело в том, что многие технические жидкости включают в себя песок и другие механические примеси. Осаждаясь на поверхности уплотнительных и перекрывающих элементов, они не позволяют полностью прервать поток рабочей среды. Проекты компактных домов Z500 https://z500proekty.ru/doma/poisk/kompaktnie-150.html на официальном сайте https://z500proekty.ru/doma/ . Кроме того, движение таких примесей может привести к повреждению рабочих элементов задвижки (появлению задиров, вмятин).

- Текущий ремонт запорной арматуры может осуществляться непосредственно на месте установки устройства, без демонтажа с трубопровода. Для этого необходимо отключить участок трубопровода, на котором установлена задвижка.

Чаще всего ремонт заключается в зачистке уплотнений. Для этого необходимо извлечь запорный механизм из корпуса арматуры.

При очистке уплотнения при помощи ножа, необходимо следить за тем, чтобы его лезвие находилось в контакте со всей поверхностью уплотнителя, в противном случае это может привести к образованию новых царапин.

При наличии на поверхности диска небольших царапин, можно выполнить притир элементов по месту. Грубую притирку можно выполнять с помощью закрепленной на основе наждачной бумаги, окончательная доводка выполняется при помощи специальных паст, из которых выделяют пасту ГОИ, позволяющую качественно отшлифовать поверхность диска.

Если повреждения на уплотнительных элементах значительны (царапины более 0,5 мм глубиной), то должна быть выполнена замена запорного механизма, ручной притиркой такие дефекты обычно устранить не получается. Для того чтобы не останавливать работу магистрали надолго, необходимо иметь запас запасных частей, можно использовать комплектующие от старых задвижек, вышедших из строя по другим причинам.

В самых тяжелых случаях приходится прибегать к демонтажу запорной арматуры, для выполнения ремонта в заводских условиях.

В оборудование для ремонта запорной арматуры входят также и такие устройства как притиры. Их форма должна подбираться к каждой задвижке индивидуально, для получения максимального качества обработки, конфигурации поверхностей должны быть практически идентичными. Материал, из которого изготавливают притиры, должен быть более мягок, чем поверхности устройств. Это облегчит поиск неровностей на поверхности рабочих частей устройства.

Работа выполняется с применением специальной притирочной пасты, включающей в себя абразивные материалы. Окончательная обработка должна осуществляться с использованием составов на алмазной основе. После завершения работ по притирке, все остатки материалов должны быть смыты с поверхностей задвижки машинным маслом.

Неисправности шпинделя

Данный узел запорной арматуры также может выйти из строя. Чаще всего возникают следующие виды неисправностей:

- Нарушена герметичность сальниковой набивки и через шпиндель протекает рабочая жидкость. Для устранения данной неисправности необходимо разобрать устройство, удалить сальниковую набивку. После этого необходимо тщательно очистить сам шпиндель, проверить его состояние, не допускается наличие на нем следов коррозии, нарушения геометрии. При существенных повреждениях шпинделя ремонт запорной и регулирующей арматуры заключается в замене неисправного элемента. Затем необходимо собрать задвижку в обратной последовательности с нанесением новой сальниковой набивки.

- Еще одна, достаточно распространенная неисправность — при повороте маховика шпиндель задвижки не вращается. Для устранения неполадки необходимо открутить фиксирующую гайку, снять маховик устройства. После этого необходимо запилить на шпинделе новые прямоугольные грани, на которые можно будет одеть маховик (после ремонта он будет сидеть несколько ниже по шпинделю).

- Также часто встречается и ситуация, когда и маховик и шпиндель вращаются, а задвижка не открывается. В этом случае виной является нарушение сцепления диска и нижней части шпинделя, или нарушение (закругление) его граней. Для ремонта задвижка разбирается, шпиндель соединяется с дисками. При закруглении граней вернуть им форму можно методом ковки, если такой возможности нет, придется прибегнуть к замене шпинделя полностью.

В общем, запорная арматура отличается достаточно надежной и обладает хорошей ремонтопригодностью. Главное не забывать уделять должное внимание профилактическому обслуживанию.

Источник

14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры.

14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры. 14. Ремонт арматуры с вырезкой из трубопровода. Организация работ по ремонту трубопроводной арматуры.

По данным обследования тепловых и атомных электростанций количество арматуры, подлежащей ежегодному капитальному ремонту (в заводских условиях), составляет 20—30% количества арматуры, установленной на одном энергоблоке (установке).

Такой объем ремонтируемой арматуры в обычных условиях требует значительного количества ремонтного персонала и увеличивает время простоя основного энергооборудования в ремонте. Высокая трудоемкость ремонтных работ заставляет искать новые организационные формы ремонта, кото¬рые должны лечь в основу ремонта арматуры.

На основании изучения состояния существующей организации ремонта трубопроводной арматуры ряда электростанций и ремонтных предприятий разработаны предложения по улучшению организации ремонта арматуры. Сущность этих предложений состоит в индустриализации и централизации ремонта арматуры.

Индустриализация и централизация способствуют переходу ремонта к более высокому организационному типу — серийному, сближающему ремонт с технологическим процессом серийного арматуростроения, обеспечивают возможность применения новой техники и прогрессивной технологии.

Такая форма эффективна при капитальном ремонте арматуры, т.е. в заводских условиях, С этой целью необходимо создание ремонтных баз (цехов) по индустриально-заводскому ремонту,

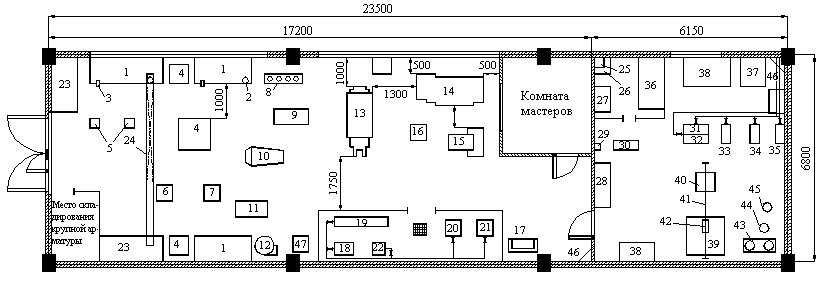

На рис. 23 приведена планировка участка по ремонту арматуры при ремонтно-механическом цехе электростанции. Участок должен быть оснащен необходимым стандартным и нестандартным оборудованием, обеспечивающим ремонт крупной и мелкой арматуры. К этому оборудованию относятся металлообрабатывающие станки, приспособление для ремонта арматуры в мастерской и на месте установки, стенды для разборки, сборки и гидравлического испытания, оборудование для химико-термической обработки деталей.

Участок по ремонту состоит из следующих основных отделений: слесарного (разборка, сборка, притирка и пр.); станочного (изготовление деталей, обработка уплотнительных поверхностей, подгонка сопрягаемых деталей и пр.); азотирования и химического никелиро-вания; наплавки и сварки; гидроиспытания.

Трубопроводная арматура, поступающая в ремонт, разгружается на специально оборудованную для этого площадку и на тележке (электрокаре) подается на участок ремонта, где очищается от грязи.

Крупную арматуру (задвижки с Dу 100 мм и выше) устанавливают на стендах 6 и 7, предохранительную (главный клапан) — на стенде 4, вентили с Dу 50 мм — на стенде 3, мелкую с Dу 10—20 мм — на стендах 2, закрепленных на верстаках 1.

При разборке арматуры дефектные детали (шпиндели, штоки, тарелки, шиберы, седла и т.п.) складывают в специальную тару. Эти детали могут быть использованы для изготовле-ния идентичных деталей более мелкой арматуры.

Наплавка уплотнительных поверхностей арматуры, заварка дефектов в корпусах и крышках производится в сварочно-наплавочном отделении, а химико-термическая обработка деталей — в отделении азотирования и химического никелирования.

Притирка уплотнительных поверхностей в корпусах крупной арматуры производится на притирочном станке 10 или переносными приспособлениями, мелкой арматуры — на че-тырехшпиндельном станке 8. Притирка тарелок, седел и шиберов производится на плоско-притирочном станке 7.

Для ремонта фланцевой арматуры низкого и среднего давлений требуется большое количество паронитовых прокладок, поэтому на участке предусмотрено приспособление.

С целью гидравлических испытаний арматуры на плотность и проч¬ность на участке ремонта трубопроводной арматуры предусмотрены гидравлический пресс 18 и стенды 19, 20, 21 для установки и зажима арматуры.

Транспортировка деталей к металлорежущим станкам на сварочно-наплавочном участке, а также на термическом участке производится с помощью ручной тележки. На участке ремонта трубопроводной арматуры при транспортировке арматуры используют подвесной электрический одноблочный кран.

Контрольные вопросы

1. Какие работы производятся при ремонте арматуры без вырезки из трубопровода?

2. Какие рабочие места должны быть организованы при ремонте арматуры без вырез-ки из трубопровода?

3. Какой состав бригады должен быть при ремонте арматуры с Dу 100 мм н выше без вырезки из трубопровода?

4. Из каких отделений состоит арматурный участок?

I — отделение ремонта арматуры

II — химико-термическое отделение

1 — верстак

2 — слесарные тиски

3 — стенд для сборки и разборки вентилей с Dу 10—20 мм

4 — стенд для сборки н разборки ГПК

5 — стенд для сборки и разборки вентилей с Dу 50 мм

6, 7 — стенды для сборки и разборки крупной арматуры с Dу 100—450 мм

8 — станок для притирки вентилей

9 — станок, для вырезки паронитовых прокладок

10 — двухшпиндель-ный станок для притирки арматуры

11 — стенд для испытания и наладки электроприводов

12 — станок для притирки тарелок ши¬беров

13 — универсально-фрезерный станок

14 — токарно-винторезный станок

15 — вертикально-сверлильный станок

16 — тумбочка для инструмента

17 — точильный станок

18 — гидропресс

19 — стенд для гидравлического испытания вентилей с Dу 10—50 мм

20 — стенд для гидравлического испытания фланцевой арматуры

21, 22 — приспособление для опрессовки асбестовых колец

23, 28 — стеллаж

24 — кран-балка

25 — вытяжной вентилятор

26 — ванна для промывки деталей в бензине

27 — стол

29 — выпря-митель

30 — ванна для электро¬литического обезжиривания

31 — ван¬на для промывки деталей в холодной воде

32, 35 — ванны для промывки деталей в горячей воде

33 — ванна хими¬ческого декопирования

34 — ванна химического никелирования

36 — эмалированная ванна для приготовления раствора

37 — шкаф, 38 — стол

39 — печь для азотирования

40 — муфель

41 — монорельс

42 — электрическая таль

43 — баллоны с аммиаком

44 — емкость для растворения, аммиака

45 — осушитель аммиака

46 — умывальник

47 — бак для промывки деталей.

Источник

Чугунные задвижки отличаются невысокой стоимостью, обеспечивают надежное перекрытие потока. Еще одно немаловажное преимущество запорной арматуры данного типа — отличная ремонтопригодность. Чугунные задвижки могут применяться на магистралях, работающих под давлением до 160 атмосфер. К недостаткам стоит отнести хрупкость чугуна, из которого сделан корпус устройства, кроме того, не рекомендуется эксплуатация таких задвижек в условиях отрицательных температур.

Чугунные задвижки отличаются невысокой стоимостью, обеспечивают надежное перекрытие потока. Еще одно немаловажное преимущество запорной арматуры данного типа — отличная ремонтопригодность. Чугунные задвижки могут применяться на магистралях, работающих под давлением до 160 атмосфер. К недостаткам стоит отнести хрупкость чугуна, из которого сделан корпус устройства, кроме того, не рекомендуется эксплуатация таких задвижек в условиях отрицательных температур. Плановый осмотр и проверка работоспособности устройства. Корпус устройства постоянно должен очищаться от пыли грязи, все подвижные элементы должны быть тщательно смазаны. Не стоит пренебрегать и таким этапом профилактики, как промывка задвижки. Дело в том, что многие технические жидкости включают в себя песок и другие механические примеси. Осаждаясь на поверхности уплотнительных и перекрывающих элементов, они не позволяют полностью прервать поток рабочей среды. Проекты компактных домов Z500 https://z500proekty.ru/doma/poisk/kompaktnie-150.html на официальном сайте https://z500proekty.ru/doma/ . Кроме того, движение таких примесей может привести к повреждению рабочих элементов задвижки (появлению задиров, вмятин).

Плановый осмотр и проверка работоспособности устройства. Корпус устройства постоянно должен очищаться от пыли грязи, все подвижные элементы должны быть тщательно смазаны. Не стоит пренебрегать и таким этапом профилактики, как промывка задвижки. Дело в том, что многие технические жидкости включают в себя песок и другие механические примеси. Осаждаясь на поверхности уплотнительных и перекрывающих элементов, они не позволяют полностью прервать поток рабочей среды. Проекты компактных домов Z500 https://z500proekty.ru/doma/poisk/kompaktnie-150.html на официальном сайте https://z500proekty.ru/doma/ . Кроме того, движение таких примесей может привести к повреждению рабочих элементов задвижки (появлению задиров, вмятин).