- Пункты текущего отцепочного ремонта

- Организация текущего ремонта пассажирских вагонов на станциях формирования, оборота и в пути следования.

- Текущий отцепочный ремонт

- Основные сведения об ударно-тяговых устройствах. Система технического обслуживания и ремонта вагонов. Организация работы цеха текущего отцепочного ремонта. Принцип действия модернизированного расцепного привода. Неисправности поглощающих аппаратов.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Пункты текущего отцепочного ремонта

Пункты текущего ремонта представляют собой специально выделенные и оборудованные пути для выполнения текущего ремонта пассажирских вагонов с отцепкой вагонов от поездов или составов. Такие пункты оборудованы как на станциях формирования и оборота, так и на крупных промежуточных станциях. Пункты текущего отцепочного ремонта входят в состав пунктов технического обслуживания вагонов.

Специализированные пути могут быть расположены в ремонтно-экипировочном парке пассажирской технической станции, отделении текущего ремонта ремонтно-экипировочного депо. На пассажирских однопарковых станциях специализированные пути пункта текущего ремонта выделяют непосредственно в пределах пассажирской станции.

Для уменьшения простоя вагонов в ремонте работа на таких пунктах проводится по агрегатному принципу: неисправные детали заменяют новыми или заранее отремонтированными. При такой организации ремонта необходимо иметь достаточное количество запасных частей, а также рационально организовать работу склада и использование складских помещений. Складское хозяйство предназначено, прежде всего, для обеспечения ритмичной работы. Если пункты текущего ремонта примыкают к пассажирским вагонным депо, то в этом случае могут использоваться складские помещения депо. Вид хранящихся деталей и их количество определяют разработанная номенклатура запасных частей и различенные инструкции.

В пунктах формирования поездов на специализированных путях текущего отцепочного ремонта выполняют также единую техническую ревизию.

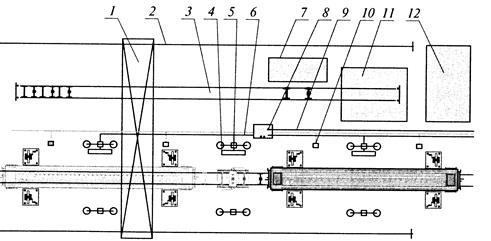

Специализированные ремонтные пути должны иметь: стационарные электро- или гидравлические домкраты; козловой кран; электросеть для электродуговой сварки; электроколонки с напряжением 50, 22 и 380 В; воздуховод с колонками и краном машиниста для опробования тормозов; системы освещения, связи с начальником или оператором пункта технического обслуживания; ограждения мест работы (автоматические или с помощью переносных сигналов) для обеспечения безопасности и исключения захода локомотивов на ремонтные позиции во время выполнения ремонта. Кроме того, возможна установка стенда-автомата для откручивания шпинтонных гаек и стенда балансировки редукторных колесных пар. Схема пункта текущего отцепочного ремонта приведена на рисунке — 3.24.

Системы освещения, электроснабжения и воздуховоды, как правило, подсоединены к системам вагонного депо, вагонного участка или пассажирской станции.

Рисунок — 3.24. Схема пункта отцепочного ремонта (на два стойла): 1 — козловой кран; 2 — путь козлового крана; 3 — путь для резервных колесных пар с запасом исправных; 4 — освещение; 5 — электросварочная колонка; 6 — электросварочная сеть; 7- контейнер для негодных деталей; 8 — колонка с краном машиниста для опробования тормозов; 9 — воздуховод; 10 — электрораздаточная колонка (50, 220, 380В); 11 — цех со стендом балансировки редукторных колесных пар; 12 — бытовые помещения

Источник

Организация текущего ремонта пассажирских вагонов на станциях формирования, оборота и в пути следования.

Существует два вида Текущего ремонта пассажирских вагонов: Текущий отцепочный и текущий безотцепочный ремонт.

Текущий безотцепочный ремонт производится в пунктах формирования, оборота и в пути следования, когда имеется возможность произвести ремонт или замену детали без отцепки вагона от состава.

Текущий отцепочный ремонт пассажирских вагонов производят в тех случаях, когда неисправность вагона невозможно устранить безотцепочным ремонтом в процессе технического обслуживания, например смена колесной пары.

Существуют две формы организации текущего отцепочного ремонта пассажирских вагонов:

— при подготовке составов в рейс в пунктах формирования и оборота на специальном пути вагонного депо или ремонтно-экипировочного депо;

— в пути следования на крупных пассажирских станциях, с временной отцепкой вагона без высадки пассажиров и подачей на специальный механизированный пункт текущего ремонта вагонов.

Техническое обслуживание пассажирских вагонов с централизованной системой энергоснабжения, электрическим и комбинированным отоплением.

Проверка комплектности и исправности электрооборудования вагонов и электровозов при подготовке к зимним перевозкам должна заканчиваться за 20 дней до отопительного сезона.

В отопительный период при ТО-1 осматривают заземляющие шунты. Штепсели головного и хвостового вагона вынимают из холостого приемника и осматривают. Механизмы запоров проверяют ключом отопления.

Межвагонные соединения других вагонов проверяют без разъединения. Открывают ящики с электрооборудованием и осматривают электрические аппараты. Проверяют состояние видимых заземляющих шунтов на котлах комбинированного отопления и на защитных кожухах электрических печей. Системы электрического или комбинированного отопления проверяют на функционирование аппаратов управления и сигнализации. Проводят измерение сопротивления изоляции магистрали: сопротивление одного вагона должно быть не менее 20 МОм, состава до 24 вагонов — не менее 1,2 МОм.

За 1 ч до отправления поезда с технической станции состав подключают для отопления к стационарной установке или электровозу. Во время отопления проверяют работоспособность электроотопления по температурному режиму в вагонах. Температура воздуха в вагонах должна быть 18 — 22 °С.

В пунктах оборота контролируют состояние межвагонного соединения головного вагона, осматривают электрооборудование и проверяют систему электрического или комбинированного отопления на функционирование.

Техническое обслуживание электрооборудования высокого напряжения поездов с оборотом до трех суток производят в пункте формирования через 6 суток. Электрооборудование отопительных установок вагонов в эксплуатации должно работать только в автоматическом режиме управления.

На каждом пассажирском поезде, сформированном из вагонов с высоковольтным комбинированным или электрическим отоплением, должен быть только один из ключей отопления. Для проверки устройств отопления поезда на электровозах в депо их приписки должны быть ремонтные ключи, выдача которых с электровозом под поезд запрещена.

Организация производства

Организация производства как область научных знаний.

Исторические этапы и основные направления развития науки об организации производства.

Наука об организации производства зародилась во второй половине XIX в. Имеется 3 основные научные направления:

— организационно-техническое – охватывающее вопросы организации производства, внедрения автоматизированных систем управления.

— социально-поведенческое направление, основанное на социально-психологичес-ких методах управления людьми, на теории мотивации и воздействии на человека.

— системное направление исследований, основанное на внедрении системного анализа взаимозависимости, расширении, усилении и интенсификации внутриорганизационных отношений и связей предприятий с внешней средой.

В современных условиях проявляется тенденция обеспечения синтеза организационно-технического, рационалистического и поведенческого направлений науки организации производства с использованием методологии системного подхода.

Под организацией производства понимается координация и оптимизация во времени и пространстве всех материальных и трудовых ресурсов с целью изготовления продукции, производства работ и оказания услуг с наилучшими экономическими показателями (максимальным получением прибыли).

Наука об организации производства зародилась во второй половине XIX в. Основоположником науки считается американский инженер – исследователь Фредерик Тейлор (1856 – 1915 г.). Дальнейшее развитие и практическое применение получили идеи Ф. Тейлора в деятельности Генри Форда (1863 – 1947 г.).

Из первых российских ученых и практиков в становлении науки об организации производства следует отметить Д. К. Советкина (1835 – 1912 г.), которым был разработан «русский метод практической подготовки специалистов», в основе которого лежали такие принципы: – разделение изделия на детали различной степени сложности; – разработка операций по их изготовлению; – разработка оптимальной последовательности выполнения операций в производственном процессе; – изготовление оснастки и инструмента для их выполнения.

В среде российских ученых 30–40-х годов прошлого века называются имена А. Гастева, П. Керженцева, П. Попова, О. Еманского и др. развернувших в стране массовое движение за научную организацию труда.

В эволюции теории управления, теории менеджмента, организации производства прослеживается устойчивая тенденция борьбы трех основных научных направлений:

1.) ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКОЕ – охватывающее вопросы организации производства, внедрения автоматизированных систем управления. Например, японские системы управления персоналом, управления качеством продукции и инструменты бережливого производства сделали революцию в организации промышленного производства.

2.) СОЦИАЛЬНО-ПОВЕДЕНЧЕСКОЕ направление, основанное на социально-психологических методах управления людьми, на теории мотивации и воздействии на человека путем удовлетворения потребностей многократно давало примеры эффективных результатов в достижении целей предприятий. К представителям этой «школы» относят А. Маслоу, Дугласа Мак-Грегора, Ф. Херберга, С. Геллермана и сотрудник Гарвардского университета США, выходец из Австралии Эдвард Мэйо. др. 3.) СИСТЕМНОЕ НАПРАВЛЕНИЕ исследований, основанное на внедрение системного анализа взаимозависимости всех сторон организационной деятельности предприятий, а также расширение, усиление и интенсификация внутриорганизационных отношений и связей предприятий с внешней средой.

Дата добавления: 2018-05-12 ; просмотров: 958 ; Мы поможем в написании вашей работы!

Источник

Текущий отцепочный ремонт

Основные сведения об ударно-тяговых устройствах. Система технического обслуживания и ремонта вагонов. Организация работы цеха текущего отцепочного ремонта. Принцип действия модернизированного расцепного привода. Неисправности поглощающих аппаратов.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 07.08.2013 |

| Размер файла | 839,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Текущий отцепочный ремонт предназначен для устранения неисправностей подвижного состава, возникших в пути следования и требующих устранения с отцепкой вагона от поезда. Текущий отцепочный ремонт вагонов производится при наличии уведомления формы ВУ-23М. На поврежденные вагоны к уведомлению формы ВУ-23М должен прилагаться акт формы ВУ-25.

Цех текущего ремонта включает в себя ремонтно-сборочный участок, подсобные участки, технологическую кладовую, колёсный парк, тракционные пути и стрелочные переводы, предназначенные для обслуживания цеха, маневровой работы, накопления вагонов, ожидающих ремонта.

В цехе ТОР проводятся следующие работы:

– осмотр вагона, проверка правильности отцепки вагона от поезда;

– определение объема работ и размеловка неисправностей, подлежащих устранению;

– подъемка вагонов и выкатка тележек, колесных пар, замена неисправных на исправные, комплектовка и сборка тележек;

– ремонт тормозного оборудования с заменой неисправных приборов, арматуры, триангелей, деталей тормозной рычажной передачи, тормозного цилиндра, запасного резервуара;

– испытание тормозного оборудования на вагоне, устранение утечек;

– замена поглощающих аппаратов, тяговых хомутов, деталей механического сцепления, маятниковых подвесок, поддерживающих планок, головок автосцепок, деталей расцепного привода, ремонт ударной розетки, упорных угольников;

– ремонт кузовов (правка стоек, раскосов, верхней нижней обвязки, ремонт крыши, крышек люков, ремонт пола, бортов) рам вагонов, несъёмного оборудования;

– любые неисправности кузова, приводящие к потере или порче груза;

– ремонт и регулировка механизмов загрузки и выгрузки специализированных вагонов;

– замена неисправного пятника вагона на исправный, клёпка;

– замена литых деталей тележки, инструментальный обмер тележки;

– клепка фрикционных планок боковой рамы тележки;

– восстановление модернизации узлов вагона.

В настоящем курсовом проекте мною разработан технологический процесс текущего отцепочного ремонта грузовых вагонов с детальной проработкой технического обслуживания и ремонта ударно-тягового оборудования.

Велико влияние исправного состояния ударно-тягового оборудования на безопасность движения. Не выявленные своевременно износы приводят к саморасцепу автосцепок или падению поврежденных деталей на путь, вызывая угрозу схода подвижного состава с рельсов.

В процессе эксплуатации грузовых вагонов появляются различные неисправности автосцепного устройства: трещины, изломы, отсутствие деталей, уширение зева и износы деталей, повреждение или отсутствие ограничителей у автосцепок вагонов, зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм, протертости корпуса поглощающего аппарата, вызывающие потерю упругих свойств, просадка поглощающего аппарата, обрыв тягового хомута, изломы клина тягового хомута или верхней полосы, упорной плиты или поглощающего аппарата.

К эксплуатации не допускается подвижной состав со следующими неисправностями автосцепного оборудования: трещины, изломы, отсутствие деталей, уширение зева и износы деталей, высота автосцепки над уровнем головок рельсов более 1080 мм у порожних, 950 мм у грузовых загруженных вагонов, неправильная постановка маятниковых подвесок, повреждение или отсутствие ограничителей у автосцепок вагонов, длинная или короткая цепь расцепного привода, зазор между потолком розетки и хвостовиком корпуса автосцепки менее 25 мм, протертости корпуса поглощающего аппарата, вызывающие потерю упругих свойств.

Своевременное и качественное техническое обслуживание автосцепного устройства в парках станций, текущий отцепочный, деповской и капитальный ремонт его в установленные сроки — обязательное условие для безопасности движения поездов.

1. Краткая характеристика ударно-тяговых устройств

1.1 Основные сведения об ударно-тяговых устройствах

Автосцепное устройство типа СА-3 (рисунок 1.1) грузовых вагонов размещается в консольной части хребтовой балки рамы кузова и состоит из следующих основных частей: корпуса автосцепки с деталями механизма сцепления, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом и опорных частей см. приложение 1 рис 1

Корпус автосцепки 13 с механизмом сцепления предназначен для сцепления и расцепления вагонов, восприятия и передачи ударно-тяговых усилий упряжному устройству. Корпус автосцепки (рисунок 1.2) представляет собой пустотелую фасонную отливку, состоящую из головной части и хвостовика.

Внутри головной части размещены детали механизма сцепления. Она имеет большой 1 и малый 4 зубья, которые соединяясь образуют зев. На вертикальной стенке зева, возле малого зуба имеется окно для замка 3, а рядом — окно для замкодержателя 2. В верхней части отлит выступ 5, который воспринимает жесткие удары при полном сжатии поглощающего аппарата. Внутри корпуса со стороны малого зуба отлита полочка для верхнего плеча предохранителя, а со стороны большого зуба имеется шип для навешивания замкодержателя. В нижней части выполнено горизонтальное отверстие для постановки валика подъемника. В пустотелом хвостовике сделано продолговатое отверстие 6 для соединения корпуса автосцепки с тяговым хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок и имеет цилиндрическую поверхность.

Рисунок 1.2 — Корпус автосцепки в сборе

Расцепной привод служит для расцепления автосцепок (рисунок 1.1). Привод состоит из двухплечего рычага 3, удерживаемого кронштейном 2 с полочкой и державкой 10. Короткое плечо рычага соединяется с валиком подъемника 14, цепью 15.

Центрирующий прибор воспринимает от корпуса автосцепки избыточную энергию удара после полного сжатия поглощающего аппарата и центрирует корпус автосцепки. Состоит из ударной розетки 9, двух маятниковых подвесок 11 и центрирующей бал очки 12. Ударная розетка отлита за одно целое с передними упорами и приклепано или приварено к концевой балке рамы. Розетка имеет окно для постановки корпуса автосцепки и отверстия для маятниковых подвесок. Маятниковые подвески 11 имеют вид стержня диаметром 25 мм с двумя Т-образными головками (верхней более широкой и нижней). Верхняя головка подвески опирается на ударную розетку, а на нижние уложена центрирующая балочка омегообразной формы.

Упоры автосцепки служат для передачи растягивающих и сжимающих усилий на раму вагона. В конструкции автосцепки имеются задние 1 и передние 9 упоры. Передний упор выполнен заодно с ударной розеткой и представляет собой П-образную отливку с ребрами жесткости. На расстоянии 625 мм от упорных плоскостей переднего упора хребтовой балки приклепан или приварен задний упор, который так же представляет собой П-образную отливку с ребрами жесткости. Для предотвращения истирания вертикальных стенок хребтовой балки поглощающим аппаратом на них между упорами приклепывают по две предохранительные планки.

Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно состоит из тягового хомута 6, поглощающего аппарата 5, клина 8, упорной плиты 7, крепежных деталей клина и поддерживающей планки. Поддерживающая планка 4 крепится восьмью шпильками к хребтовой балке и поддерживает тяговый хомут и поглощающий аппарат. Тяговый хомут представляет собой раму, внутри которой размещен поглощающий аппарат и упорная плита. В головной части хомут 6 имеет отверстие для клина. Внизу головной части расположены приливы с отверстиями для болтов, предохраняющих клин от выпадания. Клин тягового хомута имеет прямоугольное сечение со скругленными кромками. В нижней части имеет заплечики, которыми он опирается на удерживающие его болты.

Механизм сцепления (рисунок 1.3) состоит из замка 1, замкодержателя 2, предохранителя 3, подъемника 4, валика подъемника 5 и болта валика 6.

Рисунок 1.3 — Детали механизма автосцепки

Замок 1 предназначен для запирания двух сцепленных автосцепок. Представляет собой плоскую деталь сложной конфигурации. Имеет замыкающую часть, выпадающую в зев, в верху замок снабжен шипом б, для навешивания предохранителя. В средней части имеет овальное отверстие а, снизу замка расположены направляющий зуб г и сигнальный отросток г, окрашенный в красный цвет.

Замкодержатель 2 удерживает замок в сцепленном и расцепленном положениях. Он имеет лапу ж, выпадающую в зев, овальное отверстие с и противовес т.

Предохранитель 3 препятствует уходу замка внутрь корпуса при сцепленных автосцепках. Имеет форму двухплечего рычага и навешивается на замок.

Подъемник имеет два пальца (узкий и широкий) и отверстие квадратной формы.

Валик подъемника состоит из стержня и балансира, который облегчает возвращение его в начальное положение. Стержень валика имеет толстую, тонкую цилиндрическую и квадратную части. Отверстие в балансире служит для соединения его с цепью расцепного привода, а выемка — для установки запорного болта с двумя гайками и шайбами.

Сцепление автосцепок происходит следующим образом. При соударении вагонов малый зуб корпуса одной автосцепки скользит по направляющей поверхности большого зуба другой автосцепки. Затем малый зуб входит в зев и нажимает на выступающую часть замка. В результате этого замки уходят внутрь карманов корпуса, а вместе с ними перемещаются предохранители, верхние плечи которых скользят по полочкам и проходят над упорами противовесов замкодержателей. Продвигаясь дальше, малые зубья нажимают на лапы замкодержателей, заставляя их поворачиваться. В этот момент противовесы замкодержателей создают опору верхним плечам предохранителя. Когда малые зубья займут крайнее положение в упор к большим зубьям, замки освобождаются от нажатия и под действием собственного веса выпадают снова в зев, заполняя образовавшееся пространство, и обеспечивают запирание автосцепок. Вновь войти внутрь карманов корпуса замки не могут, так как верхние плечи предохранителей, соскользнув с противовесов замкодержателей на полочки, располагаются напротив упоров противовесов замкодержателя, обеспечивая удержание замка в этом положении. Замкодержатель опуститься не может, так как на его лапу нажимает малый зуб соседней автосцепки. Сигнальные отростки замков сцепленных автосцепок находятся внутри кармана корпуса и не видны снаружи.

При расцеплении автосцепок поворачивают валик подъемника. При этом подъемник, насаженный на квадратную часть валика, поворачивается и своим широким пальцем нажимает на нижнее плечо предохранителя и поднимает верхнее плече предохранителя выше упора противовеса замкодержателя. При дальнейшем вращении валика широкий палец подъемника, упираясь в выступ замка, уводит его внутрь кармана. Узкий палец нажимает снизу на замкодержатель, который благодаря овальному отверстию приподнимается вверх, не мешая движению узкого пальца. При дальнейшем повороте подъемника замкодержатель, освободившись от нажатия узкого пальца подъемника, благодаря овальному отверстию опустится вниз. При этом узкий палец подъемника упрется в вертикальную грань расцепного угла и будет удерживаться в вертикальном положении, не позволяя замку выйти в зев. При этом положении сигнальный отросток замка выступает из корпуса, указывая на то, что автосцепки расцеплены. При разведении вагонов малые зубья смежных автосцепок выходят из зевов, лишая лапу замкодержателя упора. Замкодержатель под действием противовеса поворачивается, его лапа выходит в зев, а расцепной угол освобождает подъемник и замок, которые под действием собственного веса опускается в нижнее положение, обеспечивающее готовность механизма к последующему сцеплению.

1.2 Система технического обслуживания и ремонта вагонов

Под системой ТО и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий деповской и капитальный ремонты.

Нормативной документацией для системы ТО и ремонта являются приказ №9Ц от 1997 года для пассажирских и №7/ЦЗ от 1995 года для грузовых вагонов.

Система ТО и Р вагонов включает в себя:

Для грузовых вагонов:

1. Техническое обслуживание (ТО) — контроль технического состояния вагонов, находящихся в сформированных составах и транзитных поездах, а также порожних вагонов при подготовке их к погрузке. Заключается в выявлении неисправностей и выполнении необходимого ремонта.

2. Текущий ремонт ТР-1 — выполняется при подготовке вагонов к перевозкам с отцепкой от состава на специализированных путях.

3. Текущий ремонт ТР-2 — выполняется с отцепкой от транзитных, прибывших в разборку, а также сформированных составов. Производится на МПРВ; заключается в замене неисправных узлов и деталей заранее отремонтированными.

4. Деповской ремонт (ДР) — служит для восстановления работоспособности вагонов с заменой или ремонтом отдельных частей, а также модернизации отдельных узлов. Выполняется в ВЧДР.

5. Капитальный ремонт (КР) — служит для восстановления ресурса вагона путем замены или ремонта изношенных и поврежденных деталей, а также их модернизации. Выполняется на ВРЗ (вагоноремонтных заводах) и в хорошо оснащенных ВЧДР.

6. Капитальный ремонт с продлением срока полезного использования (КРП).

Периодичность плановых видов ремонта и их объем устанавливаются нормативными документами. Например, полувагоны постройки после 1985 года проходят деповской ремонт через 3 года после постройки, через 2 года после капитального, через год — после предыдущего деповского. Капитальный ремонт этих вагонов проводится через 11 лет после постройки и через 8 лет после предыдущего капитального ремонта.

Для пассажирских вагонов:

1. ТО-1 — проводится перед каждой отправкой в рейс на ПТО и в пути следования.

2. ТО-2 — проводится перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов.

3. ТО-3 — единая техническая ревизия основных узлов пассажирского вагона. Проводится через 6 месяцев после последнего планового ремонта.

4. Текущий (ТР) — отцепка вагона от состава в пунктах формирования, оборота или в пути и ремонт на специализированных путях или в вагонном депо.

5. Деповской ремонт (ДР) — плановый вид ремонта вагонов.

6. Капитальный ремонт первого объема КР-1.

7. Капитальный ремонт второго объема КР-2 с частичным вскрытием кузова до металла, заменой теплоизоляции и электропроводки. При необходимости — замена элементов конструкции.

8. Капитально-восстановительный ремонт (КВР) — с восстановлением существующих конструкций кузова и тележек, обновлением внутреннего оборудования и созданием современного интерьера.

Для рефрижераторных вагонов имеются особенности технического обслуживания (ТО-1, ТО-2, ТО-3, ТО-4), которые проводятся после выгрузки груза, при наступлении и после окончания отопительного сезона.

2. Технология текущего отцепочного ремонта грузовых вагонов

2.1 Организация работы цеха текущего отцепочного ремонта

– осмотр вагона, проверка правильности отцепки вагона от поезда;

– определение объема работ и размеловка неисправностей, подлежащих устранению;

– подъемка вагонов и выкатка тележек, колесных пар, замена неисправных на исправные, комплектовка и сборка тележек;

– ремонт тормозного оборудования с заменой неисправных приборов, арматуры, триангелей, деталей тормозной рычажной передачи, тормозного цилиндра, запасного резервуара;

– испытание тормозного оборудования на вагоне, устранение утечек;

– замена поглощающих аппаратов, тяговых хомутов, деталей механического сцепления, маятниковых подвесок, поддерживающих планок, головок автосцепок, деталей расцепного привода, ремонт ударной розетки, упорных угольников;

– ремонт кузовов (правка стоек, раскосов, верхней нижней обвязки, ремонт крыши, крышек люков, ремонт пола, бортов) рам вагонов, несъёмного оборудования;

– любые неисправности кузова, приводящие к потере или порче груза;

– ремонт и регулировка механизмов загрузки и выгрузки специализированных вагонов;

– замена неисправного пятника вагона на исправный, клёпка;

– замена литых деталей тележки, инструментальный обмер тележки;

– клепка фрикционных планок боковой рамы тележки;

– восстановление модернизации узлов вагона.

Ремонтно-заготовительный (подсобный) участок

Предназначен для выполнения ремонта деталей, требующих ремонта со снятием с вагона, изготовления мелких запасных частей, создание неснижаемого запаса запасных частей вагона, а также для подготовки деталей и узлов к установке на вагон.

Ремонтно-заготовительный (подсобный) участок состоит из следующих отделений:

– отделение по ремонту крышек люков, створок дверей вагонов,

– технологической кладовой, транспортного отделения.

Руководство участком осуществляется сменным мастером и бригадиром.

Изготовление деталей выполняется с соблюдением мер безопасности.

Материалы, применяемые для изготовления и ремонта деталей, соответствуют стандартам, техническим условиям и альбомным чертежам.

Подготовка к сварочным и наплавочным работам и приемка деталей и узлов выполняется в соответствии с требованиями технологических карт настоящего технологического процесса.

ь Отделение по ремонту крышек люков, дверей

– Ремонт крышек люков, бортов платформ, деталей запорного механизма разгрузочных люков, деталей запоров бортов платформ производится в отделении ремонтно-заготовительного участка цеха текущего ремонта. Данный участок оборудован специально предназначенным оборудованием.

– Выполнению сварочных работ при ремонте деталей допускаются электросварщики не ниже 4-го разряда прошедшие один раз в два года аттестацию в депо, имеющие удостоверения установленного образца.

– Крышки люков, створки торцевых дверей полувагона, борта платформ, которые не возможно устранить без снятия, снимают и направляют на участок для ремонта в кассетной таре.

– Участок ремонта деталей оснащен сварочным постом, предназначенным для ремонта ручной сваркой мелких деталей вагона. Питание сварочных постов осуществляется от многопостовых выпрямителя типа ВДМ-1601, а регулировка сварочного тока производится с помощью балластных реостатов типа РБ-300.

– Забракованные, негодные крышки люков, створки торцевых дверей, борта платформ вывозятся с отделения ежесменно.

– Зарядка поглощающих аппаратов на прессе.

ь Механическое отделение

В механическом отделении производятся следующие работы:

– токарные, нарезка резьбы;

Отверстия сверлят на сверлильном, токарном станках, обеспечивая точность сверления не более 4-5-го класса чистоты.

Резьба нарезается с помощью плашек и метчиков, запрещается нарезка резьбы резцом.

Токарные работы производятся на токарно-винторезном станке. Станок предназначен для универсальных работ: получение наружных и внутренних гладких цилиндрических и конических поверхностей, нарезания резьбы разного профиля и типа.

Для токарных работ в качестве режущего инструмента применяют резцы. Они предназначены для черновой, чистовой и точной обработки цилиндрических, конических, резьбовых и фасонных наружных и внутренних поверхностей.

ь Технологическая кладовая с транспортным отделением

Технологическая кладовая предназначена для хранения запасных частей, необходимых для выполнения плана по ремонту вагонов.

Хранение браковочной продукции в кладовой не допускается. Хранение деталей вагонов без клейм о производстве ремонта также запрещено.

Ячейки стеллажей в технологической кладовой подписаны с указанием наименования детали. При складировании продукции в ячейки, необходимо следить за тем, чтобы детали укладывались в строго предназначенные для них ячейки. Это необходимо для порядка в кладовой и быстрого получения рабочими запчастей и деталей.

Транспортное отделение предназначено для транспортного обслуживания производства.

Транспортное отделение включает место хранение электрокары, автопогрузчика и позицию зарядки аккумуляторных батарей для них.

Обслуживание электрокары и автопогрузчика производится водителями специально обученными, аттестованными и имеющими удостоверение установленного образца.

Ремонт и техническое обслуживание электрокар и автопогрузчика производит электроцех депо.

Ответственный за сохранность и правильность эксплуатации электрокар и автопогрузчика старший мастер цеха текущего ремонта.

Колесный парк предназначен для хранения исправных и неисправных колесных пар.

В колесном парке имеется два пути для хранения неисправных и исправных колесных пар. Путь для неисправных колесных пар делится на путь хранения колесных пар ожидающих отправки в депо, путь для рекламационных колес.

В колесном парке производится:

ь разгрузка исправных колесных пар из депо;

ь погрузка неисправных колесных пар для пересылки в депо;

ь хранение неисправных колесных пар, ожидающих погрузки колесных пар;

ь хранение исправных колесных пар приготовленных для подкатки под вагоны.

Организацией работ в колесном парке по выгрузке, погрузке, подаче исправных колёсных пар в цех руководит бригадир.

На каждую исправную колесную пару из депо должен присылаться натурный листок формы ВУ-51 с указанием геометрических параметров. При отсутствии листка ВУ-51 бригадир по ходовым частям замеряет диаметр колес и наносит значение на корпус буксы, или на диск колеса с последующим удалением меловой разметки после подкатки колесной пары.

Объем ремонтных работ регламентируется требованиями Руководства по текущему отцепочному ремонту грузовых вагонов №717-ЦВ-2009 и Типовым технологическим процессом ТК-284.

Имеет два тупиковых ремонтных пути (2 и 3), на каждом из которых организованно по 8 ремонтных позиций. Пять ремонтных позиций оборудованы электрическими домкратами для подъемки вагонов (рисунок 1.2.4).

Технологическое оснащение цеха текущего отцепочного ремонта вагонов указано в приложении №3

На 2-ом ремонтном пути между 2 и 3 позициями, и между 3 и 4 позициями 3-ого пути спроектирован технологический (пожарный) проезд для обслуживания электрокаром и электропогрузчиком.

Ограждение путей, на которых ведется отцепочный ремонт вагонов, производится согласно действующей нормативной документации с учетом местных условий.

Ремонт вагонов производят ремонтные бригады согласно Настоящей технологической инструкции и технологическим картам на ремонт деталей и узлов вагона.

При текущем отцепочном ремонте выявляются и устраняются все неисправности кузовов, рам вагонов, колесных пар, боковых рам и надрессорных балок тележек, буксового узла, пружинно-рессорного комплекта, тормозного оборудования, автосцепного устройства независимо от причины поступления вагона в текущий отцепочный ремонт. Неисправности устранять в соответствии с требованиями Настоящего технологического процесса.

Замену основных неисправных узлов и деталей (колесные пары, боковые рамы и надрессорные балки) вагонов железнодорожных администраций государств участников Содружества, Латвии, Литвы, Эстонии производится установленным порядком в соответствии с требованиями «Правил эксплуатации, пономерного учета и расчетов за пользование грузовыми вагонами собственности других государств».

Материалы, запасные части, применяемые при ремонте вагонов, сертифицированы и соответствуют нормативной документации и рабочим чертежам на их изготовление и ремонт.

2.2 Ремонт автосцепного устройства

Контроль технического состояния и ремонт автосцепного устройства производится: в соответствии с ТК-284, Руководства по текущему ремонту грузовых вагонов, «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» 2010 г.

Требования к автосцепному устройству при текущем отцепочном ремонте

Автосцепное устройство перед наружным осмотром очистить от загрязнений или снега.

При осмотре необходимо проверить:

ь действие механизма автосцепки;

ь износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка;

ь состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов);

ь состояние расцепного привода и крепление валика подъемника автосцепки;

ь крепление клина тягового хомута;

ь прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору);

ь зазор между хвостовиком автосцепки и потолком ударной розетки;

ь зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке;

ь высоту продольной оси автосцепки пассажирских вагонов от головок рельсов;

ь положение продольной оси автосцепки относительно горизонтали.

При поступлении вагонов в текущий отцепочный ремонт после их соударения с превышающими скоростями, сходов с рельсов колесных пар, сдвига груза производить визуальный осмотр автосцепного устройства на наличие повреждений со снятием автосцепки с вагона. В случае обнаружения повреждения и неисправности деталей автосцепного оборудования, вследствие нарушений правил роспуска с сортировочной горки, номер вагона передать инженеру по сохранности вагонов для оформления акта ф. ВУ-25М в установленном порядке. Вагон из ремонта выпускать после подписания акта ф. ВУ-25 виновной стороной.

В случае выявления изломов корпуса просевших, потерявших упругость поглощающих аппаратов, должно быть тщательно проверено отсутствие трещин корпуса автосцепки, тягового хомута, упорных угольников, излома, трещин клина тягового хомута, повреждений рамы и торцевых стен (дверей) кузова вагона.

В случае выявления неисправностей действия механизма автосцепки автосцепку разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

При текущем отцепочном ремонте сменный мастер обязан произвести наружный осмотр автосцепного устройства и обмер шаблоном 940 р без снятия с подвижного состава не зависимо от причины отцепки вагона. Снимают только неисправные узлы и детали для замены их исправными.

Порядок проверки автосцепки комбинированным шаблоном 940 р:

а) проверка исправности действия предохранителя замка. Прикладывают шаблон, как показано на рисунке, и одновременно нажимают рукой на замок, пробуя втолкнуть его в карман корпуса автосцепки. Уход замка полностью в карман корпуса указывает на неправильное действие предохранителя замка. Если предохранитель действует правильно (верхнее его плечо упирается в противовес замкодержателя при нажатии на лапу ребром комбинированного шаблона), то замок должен уходить от кромки малого зуба автосцепки не менее чем на 7 мм и не более чем на 18 мм (измеряют в верхней части замка;

б) проверка действия механизма на удержание замка в расцепленном положении. Шаблон прикладывают, как показано на рисунке Затем поворотом до отказа валика подъемника уводят замок внутрь полости кармана и освобождают, продолжая удерживать шаблон в зеве автосцепки. Если замок опускается обратно вниз, значит — механизм неисправен;

в) выявление возможности преждевременного включения предохранителя замка при сцеплении автосцепок. Шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона касался большого Автосцепка считается годной, если при нажатии на замок он беспрепятственно уходит в карман на весь свой ход;

Рисунок1.1 — Порядок проверки действия механизма автосцепки комбинированным шаблоном 940 р

г) проверка толщины замыкающей части замка. Прикладывают шаблон так, как показано на рисунке. Если шаблон одновременно прилегает к боковым сторонам малого зуба и замка, значит замок не годен — тонок;

д) проверка ширины зева автосцепки (без замка). Шаблон прикладывают одним концом к углу малого зуба, а другим подводят к носку большого зуба. Если шаблон проходит мимо носка большого зуба в зев, то корпус автосцепки негоден. Проверка производится по всей высоте носка большого зуба;

е) проверка износа малого зуба. Шаблон прикладывают, как показано на рисунке 10.2 в. Если шаблон соприкасается с боковой стенкой малого зуба, то автосцепка негодна Проверку выполняют на расстоянии 80 мм вверх и вниз от продольной оси корпуса;

ж) проверка износа тяговой поверхности большого зуба и ударной поверхности зева. Шаблон устанавливают, как показано на рисунке Если шаблон входит в зев, то автосцепка негодна Проверку выполняют в средней части большого зуба по высоте на 80 мм вверх и вниз от середины (проверка большого зуба против окна для лапы замкодержателя не производится).

Рисунок1.2 — Проверка толщины замыкающей части замка (а), ширины зева автосцепки (б) и износов контура зацепления (в, г) шаблоном 940 р.

При проверке действия механизма сцепления обращать внимание на положение замка и валика подъемника. Замок должен находиться в нижнем положении (сигнальный отросток не виден). Крепление валика подъемника должно быть только типовым (болтом с гайкой и шайбой). Шайбы должны быть загнуты на грани болта и гайки.

При внешнем осмотре автосцепки обращать внимание на возможное наличие трещин (в первую очередь в зоне перехода от головы автосцепки к хвостовику), на трещины в стенках большого и малого зуба, в боковых стенках и углах кармана для замка и замкодержателя. Трещины и изломы не допускаются.

Хвостовик автосцепки проверяют на наличие трещин и изгиб. Перемычка хвостовика и отверстие под клин (валик) проверяется на наличие трещин и износ. Трещины и чрезмерный износ не допускаются.

При текущем отцепочном ремонте необходимо замерить высоту автосцепки над уровнем головки рельсов и проверить положение автосцепки относительно горизонтали.

Порядок замера высоты оси автосцепки над уровнем головки рельсов и положения автосцепки относительно горизонтали

Замер производится рейкой. Основание рейки уложить на головки обоих рельсов, а стойку с делениями приложить к литейному шву. Высоту автосцепки замерять в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки.

Высота оси автосцепки над уровнем головки рельса должна соответствовать:

· для грузовых порожних вагонов — не менее 980 мм и не более 1080 мм;

· для груженых четырехосных вагонов — не менее 950 мм;

· для шести-, восьмиосных вагонов — не менее 990 мм;

· для пассажирских порожних вагонов — более 1080 мм, с пассажирами менее 980 мм;

· порожних рефрижераторных вагонов — менее 1000 мм.

Положение относительно горизонтали определяется как разность между двумя замерами: в месте выхода хвостовика автосцепки и по линии зацепления (на расстоянии 15 мм от края тяговой поверхности малого зуба). Замеры производятся по литейному шву.

тяговый вагон ремонт расцепной

Способ измерения высоты автосцепки над головками рельсов

Отклонение автосцепки вниз (провисание) допускается не более 10 мм, отклонение вверх — не более 3 мм.

Разница между высотами автосцепок по обеим концам вагона допускается не более 25 мм.

установки на вагон, должна соответствовать требованиям деповского ремонта и иметь клеймо о производстве ремонта. При замене какой-либо детали механизма сцепления или корпуса автосцепки проверить действие механизма сцепления шаблоном 940 р.

Запрещается выпускать вагон в эксплуатацию при наличии хотя бы одной неисправности:

ь наличие трещин не зависимо от места расположения и размера трещины;

ь не отвечает требованиям проверки комбинированным шаблоном 940 р;

ь замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм;

ь лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм (у замкодержателей, не имеющих скосов — менее чем на 5 мм);

ь валик подъемника заедает при вращении или закреплен нетиповым способом;

ь толщина перемычки хвостовика вновь устанавливаемой автосцепки менее 48 мм;

ь ограничительный кронштейн автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм.

Отрегулировать длину цепи:

ь Рукоятку расцепного рычага установить вертикально, таким образом, чтобы она находилась своей плоской частью в пазу фиксирующего кронштейна. Цепь расцепного привода должна иметь достаточный запас для компенсации боковых отклонений автосцепки и сжатия поглощающего аппарата.

ь При проверке длины цепи необходимо расцепной рычаг положить на полочку фиксирующего кронштейна. Длина цепи считается нормальной, если при таком положении рычага замок полностью уведен внутрь кармана корпуса и не выступает за пределы ударной стенки зева. При короткой цепи расцепной рычаг нельзя положить на кронштейн. Длина цепи регулируется с помощью регулировочного болта в пределах 480+10 мм. Если длины регулировочного болта недостаточно, то цепь привода в комплекте с валиком подъемника заменить. Короткая или длинная цепь не допускается.

ь Длину цепи разрешается регулировать только с помощью регулировочного болта (запаса резьбы). Запрещается добавлять звенья.

Регулировочный болт цепи крепить к рычагу гайкой, контргайкой и шплинтом.

Цепь расцепного привода заменить, если цепь изготовлена из прутка диаметром более 9 мм или менее 7 мм, и имеет недоваренные звенья или надрывы. Удлиненное звено соединяющее цепь с валиком подъемника должно быть изготовлено из прутка 10 мм и иметь внутренние размеры: в длину 35-45 мм, в ширину 14-18 мм.

При замене цепочки расцепного привода и не типового соединительного звена цепь снимать вместе с валиком подъёмника. Запрещается при текущем ремонте сваривать удлиненное соединительное звено. Валик подъёмника закрепляют болтом М10Ч90 с гайкой. Под головку болта ставят фасонные шайбы 2, которые загибают на головку болта и гайку. Нетиповое крепление не допускается.

Расцепной рычаг плоской частью сечением 20х35 мм должен свободно входить в вертикальный паз фиксирующего кронштейна и иметь ограничитель от продольного перемещения.

У модернизированного расцепного рычага проверить надежность сварного шва в месте приварки дополнительного плеча.

Погнутые детали расцепного привода править.

Кронштейны, рычаги, имеющие трещины или изломы, заменить на исправные.

Фиксирующий кронштейн и кронштейн расцепного привода крепить двумя болтами диаметром 16 мм с постановкой гайки, контргайки и шплинта 4х25, концы которого развести на 120 0 . Ослабшее болтовое крепление подтянуть, неисправные болты, гайки заменить, отсутствующие установить.

Модернизированный расцепной привод автосцепного устройства грузового вагона

Модернизированный расцепной привод автосцепного устройства грузового вагона используется с целью предупреждения падения автосцепки на путь при движении поезда в случае обрыва корпуса автосцепки или клина тягового хомута.

Принцип действия модернизированного расцепного привода

При обрыве автосцепного устройства (корпуса автосцепки или клина тягового хомута) автосцепка начинает вытягиваться из вагона смежной автосцепкой. Обе цепи расцепного рычага натягиваются, а затем обрываются. Причем вначале разгибается или разрушается болт крепления расцепной цепи, так как он имеет меньшую прочность, чем прочность болта крепления блокировочной цепи. Затем разгибается или разрушается болт крепления блокировочной цепи, что позволяет удержать валик подъемника от проворота и препятствует уходу замка в корпус.

Автосцепки остаются в сцепленном состоянии, при этом оборванная автосцепка опирается большим зубом на нижний кронштейн смежной автосцепки и удерживается от падения на путь.

Детали центрирующего прибора

Осмотреть детали центрирующего прибора (центрирующую балочку и маятниковые подвески) на наличие трещин и изломов. Трещины, изломы, Маятниковые подвески должны широкими головками опираться на ударную розетку и находиться в предназначенных для них гнездах, а нижние (узкие) головки в гнездах крюкообразных опор центрирующей балочки. Не допускается наличие подкладки под головками маятниковых подвесок или под хвостовиком автосцепки.

Зазор между хвостовиком автосцепки и потолком розетки для балочек с жесткой опорой хвостовика должен быть не менее 25 мм.

В подпружиненной опоре хвостовика наличие изломанных пружин, отсутствие пружин центрирующего прибора автосцепки СА-3М не допускается.

Не допускается зазор между верхней плоскостью хвостовика и потолком ударной розетки на расстоянии от 15 до 20 мм от наружной ее кромки менее 25 мм или более 40 мм, а между той же плоскостью хвостовика и верхней кромкой окна в концевой балке — менее 20 мм.

Зазор замерить с помощью линейки или специальным приспособлением.

Ударная розетка и упорные угольники

Не допускаются неисправности ударной розетки и угольников:

ь обрыв или трещина ударной розетки;

ь трещины задних или передних упоров, упорных угольников;

ь ослабление заклепок, крепящих упоры к хребтовой балке.

При текущем отцепочном ремонте разрешается ремонтировать ударную розетку сваркой:

заварка трещин в верхних и нижних углах проёма, не выходящих на привалочную поверхность, с постановкой в двух средних углублениях вставок и обваркой их по периметру,

заварка трещин во фланце, на ребрах жесткости в верхней ударной части,

заварка трещин грани ударной части с постановкой в двух средних углублениях вставок и обваркой их по периметру.

Передние и задние упорные угольники осмотреть, они не должны иметь трещин и отколов, ослабления заклепочных или сварных соединений.

При ослаблении заклепочного соединения крепления упоров к хребтовой балке вагон направить для производства клёпки в ВЧДР порядком, указанным в Приложении 11. Запрещается заменять заклепочное соединение болтовым, сварное или какое другое соединение.

После ремонта розетки бригадир производит приемку отремонтированной детали.

Бригадир проверяет расстояние между передними и задними упорами, допустимый размер 622-625 мм, между боковыми гранями упорных поверхностей (в направлении между стенками хребтовой балки) не менее 205 мм и не более 220 мм у передних упоров и не менее 165 мм и не более 220 мм у задних.

Ослабление крепления поддерживающей планки не допускается.

Поддерживающую планку крепить восемью болтами диаметром 22 мм с гайками, контргайками и шплинтами. Допускается крепление десятью болтами диаметром 20 мм с гайками, контргайками и шплинтами. При отсутствии какого-либо элемента крепления — установить.

В поддерживающей планке не допускаются излом и наличие трещин.

Ремонт сваркой не разрешается.

Планку толщиной менее 14 мм заменить.

2.3 Тяговый хомут, клин (валик) тягового хомута и поглощающие аппараты

Тяговый хомут, упорная плита, передний и задний упоры не должны иметь трещин, изломов. Изгиб нижней тяговой полосы тягового хомута указывает на излом соединительных планок. Следы от ударов и подработки утолщенной задней части тягового хомута, полоса с металлическим блеском размером 100 мм и более в месте соприкосновения его с поддерживающей планкой указывает на неисправность поглощающего аппарата.

Осмотреть клин или валик тягового хомута и его крепление.

Не допускаются трещины, изломы болтов, длина болта должна быть 145±3 мм. Не допускается не типовое крепление клина тягового хомута.

Типовое крепление клина тягового хомута, для наружного запирания болтов, поддерживающих клин тягового хомута, указано на рисунках

Типовое крепление клина тягового хомута

Типовое крепление клина тягового хомута Ш-6-ТО-4

Под головку болта устанавливается упорная планка 1 которую затем разгибают до упора в нижнюю тяговую полосу тягового хомута. Под гайки 2 болтов ставят планку замок 3, которую после затяжки гаек и постановки проволоки 1 диаметром 4 мм и длиной 120 мм и загибают на грани гаек. Вместо проволоки допускается ставить стандартные шплинты диаметром 5 мм. В целях повышения надежности крепления клина тягового хомута к проволоку диаметром 5 мм, концы которой загибают под углом не менее 90є.

Осмотреть клин тягового хомута

ь неисправное или нетиповое крепление клина;

ь трещина или излом клина или валика тягового хомута;

ь изгиб болтов крепления клина, отсутствие планки с загнутыми под грани гаек концами, металлическая пыль на хомуте, блестящая намятина заплечиков клина,

ь наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута поглощающего аппарата Ш-6-ТО-4.

Проверяется клин тягового хомута на наличие изломов и трещин молотком. При ударе молотком снизу по изломанному клину слышится двойной звук. Клин с трещиной или изломом заменить новым.

Головки болтов клина тягового хомута поглощающего аппарата Ш-6-ТО-4 должны быть окрашены в белый цвет.

Признаки излома клина тягового хомута:

ь наличие потертости, вмятины, блеска металла, прогиб болтов;

ь блестящая намятина заплечиков клина (клин изломан в верхней и части);

ь металлическая пыль на хомуте автосцепки модели СА-3М;

ь провисание автосцепки;

ь соответствует нормативам;

ь двойной металлический стук при ударе молотка снизу;

ь наличие на нижней опорной части клина аппарата Ш6-ТО-4 овальной выработки и зазора между опорной поверхностью клина и поддерживающей планкой (большой свободный ход);

ь выработка, следы металла, стружки на центрирующей балочке и хвостовике головки автосцепки;

ь вмятины и трещины на головке и ударной розетке;

ь увеличение хода автосцепки выше 50 мм: определяется по блестящей полосе хвостовика автосцепки (чрезмерный износ корпуса поглощающего аппарата);

ь увеличенное или уменьшенное расстояние от головки автосцепки до ударной розетки, при этом на хвостовике виден яркий металлический блеск;

ь наличие ржавых подтеков под заклепками крепления переднего или заднего упора поглощающего аппарата.

Установить тип поглощающего аппарата. Тип поглощающего аппарата должен соответствовать типу ударной розетки.

ь На вагоны с длиной выступающей части ударной розетки 130 мм устанавливаются поглощающие аппараты типа:

— пружинно фрикционные Ш-2-В, Ш6-ТО-4, ПМК-110А, ПМК-110К-23,

— эластомерные АПЭ-120-И, АПЭ -90-А, АПЭ-95-УВЗ, 73ZW-у, 73ZW-у2,

— фрикционный с полимерными упругими элементами РТ-120.

ь На вагоны с длиной выступающей части розетки 185 мм устанавливаются поглощающие аппараты пружинно-фрикционные Ш-1-ТМ, Ш-1-Т

ь На вагоны с длиной выступающей части розетки 95 мм и автосцепкой СА-3М устанавливается пружинно-фрикционный поглощающий аппарат Ш-2-Т.

Осмотреть поглощающий аппарат и прилегание поглощающего аппарата к передним и задним упорам.

Неисправности поглощающих аппаратов

Поглощающий аппарат считается исправным, если в его деталях (корпусе, фрикционных клиньях, нажимном конусе) отсутствуют изломы, трещины, сквозные протертости, аппарат плотно прилегает к задним упорам и через упорную плиту к передним. У поглощающих аппаратов типа 73ZW, АПЭ-120, АПЭ-90, АПЭ-95, РТ-120 допускается суммарный зазор не более 50 мм, данные зазор не указывает на неисправность аппарата.

Наличие зазора между упорными угольниками и упорной плитой или корпусом аппарата свидетельствует о повреждениях, вызывающих потерю упругих свойств.

Признаками неисправности поглощающего аппарата являются:

ь яркий металлический блеск на нижней и боковых поверхностях хвостовика автосцепки, на нижней полосе тягового хомута длиной до 150 мм, выход автосцепки до 100 мм;

ь увеличенный или уменьшенный выход автосцепки (излом пружин поглощающего аппарата или потеря упругости);

ь деформация вертикальных стенок хребтовой балки;

ь металлическая стружка в центрирующей балочке, тяговом хомуте около клина, на поддерживающей планке, свободное перемещение фрикционных клиньев при покачивании их ломиком;

ь у аппарата Ш6-ТО-4 обращать внимание на положение вкладышей крепления крышки, которые не должны выходить за наружные плоскости стенок автосцепки, на наличие клина тягового хомута без буртиков и предохранительную планку от выпадения болтов клина.

В случае выявления изломов корпуса просевших, потерявших упругость поглощающих аппаратов, должно быть тщательно проверено отсутствие трещин корпуса автосцепки, тягового хомута, упорных угольников, излома, трещин клина тягового хомута, повреждений рамы и торцевых стен (дверей) кузова вагона.

О наличии на вагоне эластомерного поглощающего аппарата на кузове вагона в непосредственной близости от места установки аппарата ставится трафарет с указанием типа аппарата, условным номером предприятия, производившего установку аппарата, датой следующего капитального ремонта, условным номером предприятия, производившего регламентный осмотр, датой следующего осмотра. Но на практике часто встречаются случаи закраски трафарета.

Эластомерные аппараты считаются неисправными при наличии одного из следующих дефектов:

ь протечка эластомерной массы;

ь трещины и сколы корпуса;

ь забоины глубиной более 3 мм на цилиндрических поверхностях амортизатора (корпуса аппарата АПЭ-120);

ь повреждение хромового покрытия штока;

ь суммарный зазор между аппаратом и задним упором, упорной плитой и передним упором более 50 мм.

При отсутствии указанных дефектов эластомерный поглощающий аппарат считается исправным и демонтаж его не требуется.

Излом стяжных болтов не является браковочным признаком эластомерных поглощающих аппаратов в эксплуатации;

При выявлении неисправных эластомерных поглощающих аппаратов (далее ЭПА) немедленно направлять телеграммы в адрес завода изготовителя с требованием выезда представителя и доставки к месту нахождения вагона нового аппарата. В телеграммах указывать: тип и номер ЭПА, вид дефекта и место его расположения, место нахождения вагона. Копии телеграмм направлять в ЦВ ООО КЦ РИЦ.

Эластомерные аппараты (73ZW, 73 ZW12, АПЭ-120-И.500, АПЭ-90, АПЭ-95-УВЗ, АПЭ-120) разрешается заменять только на аппараты типа Ш-2-В, ПМК-110А или ПМК-100 К23, при этом необходимо удалить смазку с защитных планок хребтовой балки.

Фрикционный поглощающий аппарат РТ—120 изготовлен ООО «Коммерческий центр РИЦ» по документации компании «Майнер» (США). Аппарат создан по нормативам железных дорог колеи 1520 мм, полностью взаимозаменяем с находящимися в эксплуатации поглощающими аппаратами и предназначен для оборудования четырехосных грузовых вагонов для перевозки массовых грузов, имеющих стандартное расстояние между упорами равное 625 мм и розетку с длиной выступающей части 130 мм.

Техническое обслуживание поглощающего аппарата РТ—120

Аппараты поставляются изготовителем в заряженном состоянии, их продольный размер при этом позволяет производить его постановку на вагон без повторной зарядки. Зарядка аппарата обеспечивается постановкой закладных вставок между поверхностями «а» на корпусе «b» на нажимном конусе. При первых ударах вагонов закладные вставки из композиционного металла разрушаются, и аппарат встает в распор между упорами.

Аппараты устанавливаются на вагоны с ударной розеткой длиной 130 мм и передними планками против истирания длиной 180 мм.

При осмотре поглощающего аппарата РТ-120 со снятием с вагона контролируется следующее:

ь отсутствие трещин на корпусе, конусе и клиньях аппарата;

ь отсутствие свободного перемещения конуса;

ь толщина стенок горловины корпуса в зоне контакта с клиньями должна быть не менее 14 мм.

Постановка аппарата РТ-120 на вагон осуществляется установленным порядком. Постановка незаряженных аппаратов производится в следующей последовательности:

· аппарат сжимается на прессе в вертикальном положении с приложением нагрузки на клинья 2 через специальное приспособление (поставляется изготовителем). Требуется максимальное усилие сжатия пресса — не менее 20 т.;

· после появления зазора между поверхностями «а» на корпусе и «b» на нажимном конусе под каждый из трех выступов на корпусе устанавливается по одной закладной вставке (поставляются изготовителем). Вставки устанавливаются при полуутопленном положении клиньев на их верхнюю наклонную поверхность, после дальнейшего поджатия клиньев, вставки самостоятельно попадают в требуемый зазор. После снятия нагрузки аппарат остается в поджатом состоянии и устанавливается на вагон по типовой схеме.

При наличии дефектов, указанных выше аппарат РТ-120 заменяется на исправный аппарат класса Т-1 или Т-0, составляется рекламационный акт по форме ВУ-41 и своевременно предъявляется рекламация заводу — изготовителю.

Установка автосцепного устройства и проверка его в сборе

Отремонтированные в КПА ВЧДР, заряженные на участке зарядки поглощающих аппаратов на специальном стенде, поглощающие аппараты передаются в ТОР для установки их на вагон.

При установке автосцепного устройства на вагон необходимо учитывать размер выступающей части розетки от концевой балки, в зависимости от которого устанавливается поглощающий аппарат, подходящего типа.

Установить упорную плиту. При постановке поглощающего аппарата ПМК-110А и ПМК-110К-23 на вагон применять только упорные плиты, не имеющие боковых скосов со стороны контакта с аппаратом.

Не допускается постановка на вагон поглощающих аппаратов с прямоугольным корпусом ПМК-110А и ПМК-110К-23 при наличии на хребтовой балке планок против истирания длиной 150 мм.

С целью возможности оборудования вагона поглощающими аппаратами ПМК-110К-23 и ПМК-110А планки против истирания с длиной 150 мм заменить на планки с длиной 180 мм и толщиной 10 мм. Разрешается производить удлинение планок длиной 150 мм и боковыми размерами 155 (130 мм) (при различных вариантах планок) расположенных в зоне передних упоров, путем приварки к их концу горизонтальными швами катетом 5 мм, дополнительных пластин длиной 30 мм боковыми размерами 155 (130) х 155 (130) мм (при различных вариантах планок) и толщиной 10 мм. Зоны стыка при разнице высот до 3 мм, сглаживать наждачным камнем, более 3 мм наплавлять планку против истирания до толщины 10 мм с последующим выравниванием наплавленной поверхности.

При установке аппарата Ш-6-ТО-4 на вагон применять поддерживающую планку с глубиной прогнутой части 10 мм.

Установить автосцепку на вагон с толщиной перемычки хвостовика не менее 48 мм, клин тягового хомута закрепить.

После установки автосцепки измерить высоту автосцепки над головками рельсов, определить положение автосцепки относительно горизонтали порядком, установленном в пункте настоящего Технологического процесса.

Источник