Организация работ по ремонту электрооборудования в электроустановках

Инженерно-технический персонал предприятия составляет графики проведения ремонтов оборудования. Данные графики согласовываются с вышестоящим руководством, определяется возможность осуществления данных работ в соответствии с материальными возможностями предприятия.

В соответствии с утвержденными графиками проведения ремонтов в электроустановках подстанций, подаются заявки. Заявки в свою очередь должны согласовываться с ответственными лицами предприятий-потребителей. В данном случае оговаривается возможность отключения присоединения, время проведения работ, а также время аварийного восстановления. Время аварийного восстановления питания подразумевает время, которое необходимо оперативному персоналу электроустановки для включения, выведенного в ремонт оборудования.

В случае разрешения заявки, производится дальнейшая организация работ. На подстанции, где будет производиться плановые ремонтные работы оборудования, обслуживающий персонал подготавливает необходимые бланки переключения. Перед непосредственным проведением оперативных переключений, бланки переключения проверяются дополнительно вышестоящим оперативным персоналом, а также работником, который контролирует процесс переключений.

Заблаговременно, как правило, за день до начала работ, выписывается наряд-допуск, а также назначаются люди, ответственные за безопасное проведение работ.

Перед выводом в ремонт оборудования, на потребительской подстанции снимается нагрузка с данного присоединения и, при необходимости, включается питание от резервных источников.

Далее обслуживающий персонал электроустановки осуществляет подготовку рабочего места по наряду-допуску. Подготовка рабочего места заключается в выполнении мер безопасности, предусмотренных данным нарядом. Это, прежде всего, операции по отключению и заземлению выводимого в ремонт электрооборудования, в том числе и оборудования потребительской подстанции, посредством которого может быть подано напряжение на оборудование, на котором производятся ремонтные работы.

Кроме того, мерами по подготовке рабочего места является ограждение рабочего места и расположенных в непосредственной близости токоведущих частей, находящихся под напряжением, вывешивание плакатов и знаков безопасности, установка запирающих устройств на ограждения соседних электроустановок, на приводах коммутационных аппаратов.

После выполнения всех необходимых мероприятий по подготовке рабочего места, проводится инструктажа и допуск бригады к выполнению ремонтных работ.

Выполнение текущих и капитальных ремонтов оборудования производится в соответствии с технологическими картами, инструкциями, паспортами оборудования и другой технической документации. После проведения работ обязательным условием является проверка работоспособности оборудования, а также, при необходимости, проведения испытаний и измерений необходимых электрических параметров.

После полного окончания работ оперативный персонал электроустановки проверяет возможность включения оборудования в работу, убирает ограждения, запирающие устройства, плакаты и знаки безопасности. После получения разрешения от вышестоящего оперативного персонала, производит необходимые оперативные переключения по вводу оборудования в работу, то есть восстанавливает схему нормального режима подстанции.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

УЧАСТОК ТО И РЕМОНТА ЭЛЕКТРООБОРУДОВАНИЯ

Технология. Приборы, неисправность которых не может быть устранена при ТО, направляются в электротехническое отделение (участок). В зависимости от объема и характера выполняемых работ ремонт электрооборудования подразделяется на текущий и капитальный.

При текущем ремонте электрооборудования выполняют: разборку приборов или агрегатов на отдельные узлы, контроль и дефектовку узлов и деталей, замену мелких негодных деталей (втулок, подшипников, щеток, контактов), зачистку и проточку коллектора (колец) и фрезерование изоляции между пластинами коллектора, восстановление повреждений изоляции соединительных проводов и выводов катушек, напайку наконечников проводов, сборку прибора или агрегата.

При капитальном ремонте предусматривается выполнение работ, связанных с полной разборкой приборов или агрегатов электрооборудования с заменой негодных основных узлов и деталей, включая их перемотку.,

В условиях большой и даже средней мощности СТОА целесообразно производить текущий ремонт, а при наличии запасных частей, производственных помещений и оборудования также и капитальный. Для сокращения времени простоя автомобиля в ремонте СТОА должна располагать оборотным фондом новых и отремонтированных приборов и агрегатов, количество и номенклатура которых определяются производственной программой станции.

Капитальный ремонт, связанный с восстановлением базовых деталей (якорь генератора и стартера, катушки реле-регулятора, обмотки возбуждения и др.), а также ремонт отдельных основных узлов, целесообразно производить в специализированных мастерских.

Электрооборудование, поступающее для углубленной проверки, регулировки и ремонта, предварительно очищают от грязи, затем направляют на контрольный пост, где его проверяют на контрольно-испытательных стендах и приборах. После проверки подлежащие ремонту агрегаты и приборы электрооборудования поступают на разборочный пост, где в зависимости от характера неисправности их частично или полностью разбирают.

Разобранные узлы и отдельные детали, не имеющие обмоток, направляют на пост мойки, где их тщательно промывают в керосине с помощью волосяной щетки или кисти, а затем обдувают сжатым воздухом (меднографитовые вкладыши керосином не промывают).

Узлы, имеющие обмотки, протирают ветошью, смоченной в бензине, и протирают насухо или обдувают сжатым воздухом.

Чистые и сухие детали и узлы направляют на пост ремонта и сборки. В процессе ремонта электрооборудования негодные узлы и детали заменяются новыми, а изношенные восстанавливаются. Отремонтированные приборы и агрегаты электрооборудования направляются на контрольный пост для проведения контрольных испытаний в соответствии с техническими условиями.

Расположение постов, а также расстановка необходимого технологического оборудования (приложение 8) в электротехническом отделении должны обеспечивать соблюдение технологической последовательности выполнения работ с наименьшей затратой сил и времени на перемещение агрегатов электрооборудования с одного поста на другой. План расстановки технологического оборудования в электротехническом отделении ‘приведен на рис. 34.

С целью повышения производительности труда и качества работ на участке постов ТР и в электромеханическом отделении на основные виды воздействий должны быть технологические и постовые карты.

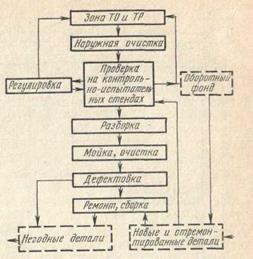

Последовательность выполнения работ показана на рис. 35.

Техника безопасности. При ТО и ремонте электрооборудования необходимо соблюдать следующее:

— контрольно-регулировочные работы, выполняемые при работающем двигателе (проверка работы генератора, регулировка реле-регулятора и др.), рекомендуется проводить на посту, оборудованном местным отсосом;

— во избежание захвата одежды или рук обслуживающего персонала вращающимися частями (шкив генератора, лопасти вентилятора и др.) перед началом работы необходимо застегнуть рукава и привести в порядок другие части одежды и головного убора;

— работать надо только чистыми и исправными инструментами;

— наждачный круг должен быть защищен стальным кожухом так, чтобы открытой оставалась только рабочая часть круга. Работать со снятым кожухом запрещается;

Рис. 34. План расстановки оборудования в электротехническом отделении:

1 — шкаф для одежды; 2 — ящик для отходов; 3 — умывальник; 4— шкаф для хранения приборов и запасных частей; 5—сверлильный настольный станок; 6 — станок для проточки кол* лекторов; 7 — выпрямитель; 8 — стенд для проверки системы зажигания; 9 — стенд для проверки генераторов, реле-регуляторов и стартеров; 10 — электрораспределительный щит; // — электромонтажный верстак; 12— пресс-отвертка; 13 — верстачный пресс; 14 — ванна для пропитки якорей и катушек; 15 — сушильный шкаф; 16 — приспособление для проверки свечей зажигания на герметичность; 17 — прибор для очистки и проверки свечей зажигания; 18 — слесарный верстак; 19 — ванна для мойки агрегатов и деталей; 20— стол-верстак для агрегатов, поступивших в отделение; 21 — стеллаж для хранения агрегатов; 22 — канцелярский стол; 23 — стол для деталей; 24 — заточный станок; 25 — стул

|

Рис. 35. Схема последовательности выполнения работ в электротехническом отделении корпуса электродвигателей и оборудование электротехнического отделения должны надежно заземляться или иметь зануление, согласно действующим «Правилам устройства электротехнических установок».

При работе электроинструментом, питающимся от электрической сети напряжением выше 36 В, необходимо соблюдать следующие правила: к работе электроинструментом допускаются лица, прошедшие специальную подготовку; перед началом работы инструмент необходимо осмотреть, а также надеть защитные приспособления (диэлектрические резиновые перчатки, резиновую обувь); если во время работы электроинструментом рабочий почувствует хотя бы слабое действие тока, электроинструмент необходимо немедленно отключить от сети и сдать в ремонт.

Источник

Курсовая работа: Проект участка для текущего ремонта электрооборудования

| Название: Проект участка для текущего ремонта электрооборудования Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 01:40:20 01 июня 2010 Похожие работы Просмотров: 737 Комментариев: 9 Оценило: 3 человек Средний балл: 4.7 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Показатели ТОР | Удельная трудоемкость | ||||

| КАМАЗ | ЭО – 5123 | ДУ – 93 | ДС – 191.506 | ДЗ – 201 | |

| ТО-1 | 3,4 | 3,6 | 2 | 4,4 | 6 |

| ТО-2 | 14,5 | 13 | 6,7 | 14 | 17 |

| ТО-3 | 0 | 27 | 0 | 0 | 3,2 |

| ТР | 8,5 | 587 | 183 | 417 | 302 |

| СО | 4,35 | 28 | 21 | 19 | 43 |

ПТО-1 = 122 · 3,4 · 10 = 4148 (чел./час)

ПТО-2 = 21 · 14,5 · 10 = 3045 (чел./час)

ПТР = 3 · 8,5 · 10 = 255 (чел./час)

ПСО = 4,35 · 10 = 43,5 (чел./час)

ПТО-1 = 16 · 3,6 · 5 = 288 (чел./час)

ПТО-2 = 3 · 13 · 5 = 195 (чел./час)

ПТР = 1 · 614 · 5 = 3070 (чел./час)

ПСО = 28 · 5 = 140 (чел./час)

ПТО-1 = 32 · 2 · 5 = 320 (чел./час)

ПТО-2 = 6 · 6,7 · 5 = 201 (чел./час)

ПТР = 2 · 183 · 5 = 1830 (чел./час)

ПСО = 21 · 5 = 105 (чел./час)

ПТО-1 = 48 · 4,4 · 10 = 2112 (чел./час)

ПТО-2 = 9 · 14· 10 = 1260 (чел./час)

ПТР = 3 · 417 · 10 = 12510 (чел./час)

ПСО = 19 · 10 = 190 (чел./час)

ПТО-1 = 64 · 6 10 = 3840 (чел./час)

ПТО-2 = 12 · 17 · 10 = 2040 (чел./час)

ПТР = 4 · 305,2 · 10 = 12208 (чел./час)

ПСО = 43 · 10 = 430 (чел./час)

5. Определение общего объема работ на постах ТО

Определение общего объема работ на постах ТО вычисляется по формуле

ΣΣПТО-1 – сумма трудоемкости всех машин ПТО-1 (чел./час)

ΣΣПТО-2 – сумма трудоемкости всех машин ПТО-2 (чел./час)

ΣΣПТО-3 – сумма трудоемкости всех машин ПТО-3 (чел./час)

ΣΣПС.О. – сумма трудоемкости всех машин ПС.О. (чел./час)

ΣΣПТР – сумма трудоемкости всех машин ПТР (чел./час)

Таблица 6.2 Разбивка трудоемкости труда по постам ТО

| № | Наименование работ | Трудоемкость, % | Трудоемкость, чел./ч |

| 1 | Уборочно-моечные | 7 | 1285 |

| 2 | Диагностические | 17 | 3120,7 |

| 3 | Крепежные | 18 | 3304,3 |

| 4 | Смазочные | 15 | 2753,6 |

| 5 | Регулировочные | 18 | 3304,3 |

| 6 | Электротехнические | 25 | 4589,4 |

ΣΣПТО-1 = 4148 + 288 + 320 + 2112 + 3840 = 10708 (чел./час)

ΣΣПТО-2 = 3045 + 195 + 201 + 1260 + 2040 = 6741 (чел./час)

ΣΣПСО = 43,5 + 140 + 105 + 190 + 430 = 908,5 (чел./час)

ПОБЩ. ТО = 10708 + 6741 + 908,5 = 18357,5 (чел./час)

Определение общего объема работ на постах ТР производится по формуле [7, стр. 36]:

ПОБЩ.ТР = общий объем работ по постам ТР, (чел./час)

ΣПТР = сумма трудоемкости всех машин по ТР, (чел./час)

ΣΣП.ТР = 255 + 3070 + 1830 + 12510 + 12208 = 29873 (чел./час)

Таблица 6.4 Разбивка трудоемкости по постам ТР

| № п/п | Наименование работ | Трудоемкость, % | Трудоемкость, чел./час |

| 1 | Крепежные | 4 | 1194,92 |

| 2 | Регулировочные | 3 | 896,19 |

| 3 | Разборо – сборочные | 31 | 9260,63 |

| 4 | Ремонт сб. ед. | 20 | 5974,6 |

| 5 | Электротехнические | 30 | 8961,9 |

| 6 | Медницкие | 2 | 597,46 |

| 7 | Жестяницкие | 1 | 298,73 |

| 8 | Сварочные | 2 | 597,46 |

| 9 | Малярные | 4 | 1194,92 |

| 10 | Прочие | 3 | 896,19 |

6. Определение действительного фонда рабочего времени

Определение действительного фонда рабочего времени производится по формуле [7, стр. 23]:

ТДФРВ – действительный фонд рабочего времени

dK – количество календарных дней в году (366 дней)

dB – количество выходных дней (105 дня)

dП – количество праздничных дней (11 дней)

dO – количество отпускных дней (29 дней)

tСМ – продолжительность смены (7 часов)

dПП – количество предпраздничных дней (11 дней)

tПП – продолжительность предпраздничной смены (6 часов)

КП – коэффициент, учитывающий потери рабочего времени по уважительной причине (КП = 0,95…0,97)

ТДФРВ = [366 – (105 + 11 + 29)] · 7 – 11 (7 – 6) · 0,97 = 1536,33 (час)

7. Определение количества производственных рабочих, ИТР, МОП, СКП

Общее количество рабочих определяется исходя из трудоемкости и действительного фонда рабочего времени по формуле [7, стр. 37]:

КР – общее количество рабочих (чел.)

ПОБЩ. — общий объем работ (чел./час)

ТДФРВ – действительный фонд рабочего времени (час)

ПОБЩ. — общий объем работ (чел./час)

ПОБЩ. ТО – общий объем по постам ТО (чел./час)

ПОБЩ.ТР — общий объем работ по постам ТР (чел./час)

КР (ТО) – количество рабочих на ТО (чел.)

ПОБЩ. ТО – общий объем по постам ТО (чел./час)

ТДФРВ – действительный фонд рабочего времени (час)

Количество рабочих на ТР определяется следующим образом по формуле:

КР (ТР) – количество рабочих на ТР (чел.)

ПОБЩ.ТР — общий объем работ по постам ТР (чел./час)

ТДФРВ – действительный фонд рабочего времени (час)

Количество вспомогательных рабочих (КВС ) принимается 15% от общего количества рабочих, и рассчитываются следующим образом по формуле:

КВС – количество вспомогательных рабочих (чел.)

КР – общее количество рабочих (чел.)

Количество ИТР принимают 8% от общего количества рабочих и вспомогательного персонала и рассчитывается следующим образом по формуле:

КИТР – количество ИТР

КР – общее количество рабочих (чел.)

КВС – количество вспомогательных рабочих (чел.)

Количество СКП принимают 3% от общего количества рабочих, вспомогательного персонала и количества ИТР и рассчитывается следующим образом по формуле:

КСКП – количество СКП

КР – общее количество рабочих (чел.)

КВС – количество вспомогательных рабочих (чел.)

КИТР – количество ИТР

Количество МОП принимается 3% от общего количества рабочих, вспомогательного персонала, количества ИТР и количества СКП и рассчитывается следующим образом по формуле:

КМОП – количество МОП

КР – общее количество рабочих (чел.)

КВС – количество вспомогательных рабочих (чел.)

КИТР – количество ИТР

КСКП – количество СКП

КР =48230,5 / 1536,33 = 31 (чел.)

ПОБЩ. = 29873 + 18357,5 = 48230,5 (чел./час)

КР (ТО) = 18357,5 / 1536,33 = 12 (чел.)

КР (ТР) = 29873 / 1536,33 = 19 (чел.)

КВС = 15% · 31 = 0,15 · 31 = 5 (чел.)

КИТР = 8% · (31 + 5) = 0,08 · (31 + 5) = 3 (чел.)

КСКП = 3% · (31 + 5 + 3) = 0,03 · (31 + 5 + 3) = 1,17 (чел.)

КМОП = 3%· (31 + 4 + 3 + 1,17) = 0,03 · (31 + 4 + 3 + 1,17) = 1,2 (чел.)

Таблица 8.1 Сводные данные по определению количества рабочих по ТО

| № п/п | Наименование работ | Трудоемкость, % | Трудоемкость, чел./час | ТДФРВ | Кол-во рабочих |

| 1 | Уборочно-моечные | 7 | 1285 | 1536,33 | 0,8 |

| 2 | Диагностические | 17 | 3120,7 | 1536,33 | 2 |

| 3 | Крепежные | 18 | 3304,3 | 1536,33 | 2,1 |

| 4 | Смазочные | 15 | 2753,6 | 1536,33 | 1,8 |

| 5 | Регулировочные | 18 | 3304,3 | 1536,33 | 2,1 |

| 6 | Электротехнические | 25 | 4589,4 | 1536,33 | 3 |

Таблица 8.2 Сводные данные по определению количества рабочих по ТР

8. Подбор технологического оборудования

(Габаритные размеры, мм)

9. Расчет площади производственных участков.

Производственную площадь определяют исходя из числа постов, площадей занимаемых машинами, площади проходов и проездов.

В зависимости от количества рабочих на односменных постах формула приобретает следующий вид:

F = F 1 р+ F 2 р*(Р – 1), (9,1)

Где F 1 р – удельная площадь на первого рабочего

F 2 р – удельная площадь приходящаяся на последующих рабочих

Р – число людей одновременно работающих на производственном участке.

Таблица 9.1 Удельные площади приходящиеся на рабочих участков.

| №П/П | Участки | F 1 , м 2 | F 2 , м 2 |

| 1 | Механический | 8–12 | 5–10 |

| 2 | Кузнечно-рессорный | 20 | 15 |

| 3 | Медницкий | 10 | 8 |

| 4 | Жестяницкий | 12 | 10 |

| 5 | Сварочный | 15 | 10 |

| 6 | Агрегатный | 15 | 12 |

| 7 | Карбюраторный | 8 | 5 |

| 8 | Электрический | 8 | 5 |

| 9 | Моечный | 30 | 15 |

| 10 | Диагностический | 10 | 8 |

F = 8 + 5 · (5,8 – 1) = 13 · 4,8 = 62,4 м 2

F – увеличиваем на 25%

10. Расчет электроосвещения

Освещение может быть естественным и искусственным. Расчет естественного сводится к определению размеров окон, их количество и типа освещения.

1. Тип освещения выбираю боковое с учетом расположения проектируемого объекта и высоты помещения.

Расчет суммарной площади освещения определяют по формуле:

[Методическое пособие по расчету освещения и вентиляции] Э.М. Миллер [10, стр. 41]

Где, S – площадь помещения (м 2 )

n – световая характеристика окна

lmin – нормативное min значение. Коэффициент освещения для производственных помещений.

t0 – общий коэффициент светопропускания

ч1 – коэффициент учитывающий влияние отражающего света при боковом освещении

Кдз – коэффициент затенения окон противостоящими зданиями

Sсп = 78 · 2,0 · 9,6/ 100 · 0,35 · 1,6 · 1,5 = 18 м 2

Расчет высоты окон помещения производится по формуле:

Где, hпод – расстояние от пола до подоконника

hнад – расстояние надоконное (0,3 – 0,5 м)

H – высота помещения

h0 = 4,2 – (1 + 0,5) = 2,7 м

Принимаю ширину окна b = 2,4 м

Число окон в помещении при боковом освещении выбирают:

n = 18,4/6,48 = 3 – принимаю 3 окна

11. Описание работ, входящих в ТО и ТР.

ТО представляет собой комплекс диагностических и профилактических работ по поддержанию работоспособности электрооборудования машины во время эксплуатации, хранения, транспортирования.

ТР – это комплекс работ по поддержанию или восстановлению исправности деталей системы электропитания. ТР должен обеспечивать безотказную работу агрегатов электрооборудования, систем и приборов машин в пределах установленной периодичности. При ТР необходимо произвести необходимую замену деталей электрооборудования для дальнейшей работы машины. При этом если базовую деталь можно восстановить, производится ремонт на стенде или станке.

При ТР электрооборудования производится расточка, проточка деталей с последующей её обработкой. При ТР генератора, слесарь производит намотку медной проволки, с последующей ее пропиткой шеллаком.

После ТР, электрооборудование подвергается испытанию на контрольно – испытательных стендах. Если проверка оборудования прошла успешно, то оно готово к эксплуатации.

12. Характеристика системы ППР (планово – предупредительных работ) и обоснование выбора рациональной формы и методы организации ТО и ТР

Высокий уровень ТО и ТР определяют надлежащей организацией производства, то есть в исправном Выборе формы и методы организационных работ

Существуют следующие формы: 1) Централизованная

2) Частично централизованная З) Децентрализованная

1. Централизованная – форма работ, заключающаяся в том, что технологические операции ТО и ТР выполняются бригадами рабочих высокой квалификации под руководством ИТР. При этой форме машинисты машин полностью освобождены от выполнения ТО и ТР. Является наиболее прогрессивной технологией.

2 Частично централизованная – характеризуется тем, что ЕТО выполняется машинистами, а ПТО выполняется специализированными рабочими. Недостатком является сниженная эффективность системы ТО и ТР, к тому же затруднен контроль за ЕТО.

3. Децентрализованная – характеризуется тем, что все виды работ выполняются машинистами, недостатком является то, что отсутствует полный контроль, увеличивается простой машин на ТО, отсутствует механизация работ.

При проведении ТО и ТР используются следующие методы:

1. Метод ТО на потоке (поточный) наиболее прогрессивный, При поточном методе работы выполняются на нескольких, расположенных в технологической последовательности, постах (конвейерная система).

Производительность труда повышается:

а) За счет разделения труда

б) Многократное выполнение рабочим одних и тех же операций

в) Установившегося ритма производства при повторении одних и тех же операций.

2. Метод на универсальных тупиковых постах заключается в том, что все работы выполняются на одном посту за исключением уборочно – моечных работ, и все работы выполняет одна бригада. Этот метод целесообразен при проведении на предприятии разномарочных машин.

3. Индивидуальный метод, который проводится непосредственно на рабочем месте. Характеризуется тем, что все операции ТО и ТР выполняются на рабочем месте машин. Этот метод уступает предыдущим, но является единственно возможным для большинства случаев строительства дорог. При этом методе используется передвижные средства ремонта.

13. Противопожарные мероприятия

Горючие остатки материалов, масляные тряпки, пакля, бумага и другие материалы, используемые для очистки механизмов, легко воспламеняются в результате неосторожного обращения с огнем. Пожары часто вызываются беспечными курильщиками либо возникают вследствие самовозгорания твердого минерального топлива, воспламенения электропроводов.

Основное предупредительное мероприятие против пожаров на ремонтном предприятии, эксплуатационной базе, непосредственно, а машине – это постоянное содержание в чистоте и порядке рабочего места, осторожное обращение с огнем, нагревательными приборами и различными легковоспламеняющимися веществами. Лудильные и паяльные работы. Нельзя вести вблизи легковоспламеняющихся или огнеопасных материалов. Паяльные, сварочные и другие работы, связанные образованием пламени, можно допускать непосредственно на машине только при наличии средств пожаротушения.

Порошкоструйные огнетушители применяют исключительно для тушения загоревшихся электротехнических установок. Огнетушители в цехах и коридорах подвешивают к стенкам на видном месте. Их нельзя помещать около батареи отопления, вблизи печей и на солнцепеке. Приемы пользования ими при тушении пожара указаны в печатном тексте на стенке огнетушителей.

Надо помнить, что при пожаре нельзя выбивать стекла в окнах; усиление тяги может привести к увеличению пожара. Нельзя пренебрегать такими простейшими средствами тушения пожара, как обыкновенные ведра с водой, песок или земля.

14. Охрана окружающей среды

Существенное влияние на загрязнение среды оказывает техническое состояние машин, при ухудшении которого атмосфера начинает больше загрязнятся оксидом углерода, содержащимся в отработавшихся газах двигателей машин. Не допускается к использованию машины, дизельные двигатели которых работают с повышенной дымностью, а карбюраторные – установленные государственными стандартами нормы. Запрещается использовать машины с подтеканием топлива, масел, рабочих жидкостей и смазок из баков, картеров, фильтров и трубопроводов, так как они отрицательно влияют на растительность, а при попадании в водоемы загрязняют воду, чем губительно действуют на живые организмы, по этим же причинам запрещается сливать отработанные нефтепродукты на землю, водоемы и канализационную сеть. Нефтепродукты, сливаемые из машин в виде отстоя, отработанного масла, бензин, дизельное топливо и др. следует собирать в отдельную посуду и сдавать на базы или уничтожать методами, согласованными с Госсанинспекцией. За нарушение или загрязнение окружающей среды производственными отходами и ГСМ руководитель предприятия несет уголовную ответственность. Все ТО и ТР необходимо проводить в отдельных местах.

15. Техника безопасности при ТР

При поступлении на работу рабочие проходят:

По характеру и времени проведения инструктажи бывают:

2) Первичные на рабочем месте

Вводный инструктаж проводит инженер по охране труда, который вновь поступающих рабочих знакомит:

1) С общими правилами Т.Б. на предприятии

2) Организация рабочих мест по цехам, по корпусам, участкам

3) Правила передвижения по территории предприятия

4) С основными правилами электробезопасности

5) Правилами внутреннего распорядка

Первичный инструктаж на рабочем месте проводит начальник участка и знакомит:

1) С организацией рабочего места

2) Правилами безопасности на данной работе

3) Правилами поведения в случае опасности или страхового случая

4) Регистрация инструктажа происходит в журнале.

Этот инструктаж проводят не только с вновь поступающими рабочими, но и каждый раз при перемене мест работы, вида работ с одной на другой, а также в условиях повышенной опасности (при ремонте действующих электроустановок на высоте), рабочего, не освоившего безопасных приемов труда к самостоятельной работе не допускают.

Повторный инструктаж проводят через 3 месяца, но не позже чем через пол года. Цель этого инструктажа – проверка и повышение уровня знаний правил Т.Б. у рабочих.

1) При изменении правил по охране труда

2) При изменении технического процесса

3) В замене оборудования, приспособления и инструмента

4) В перерыве в работах более 60 календарных дней

На электротехническом участке при начале работы проводить влажную уборку. Рабочие на участке производят ремонт аккумуляторов. Он обязан работать в средствах индивидуальной защиты. При перерывах на обед и в конце смены, обязан мыть руки в уксусе, протирать рабочие столы, так как свинцовая стружка несет серьезный вред здоровью. При работе на станках и стендах, рабочий должен знать принцип работы, и работать с особой осторожностью.

Для исключения случаев травматизма члены ремонтной бригады должны четко знать и строго выполнять правила техники безопасности.

Источник