Система управления качеством ремонтных работ на предприятии

1.2 Система управления качеством ремонтных работ на предприятии

Для управления качеством процессов ремонта и технического обслуживания на предприятиях внедряется комплексная система управления качеством, выраженная в единстве технических, организационных, экономических и социальных мероприятий.

К техническим мероприятиям относятся усовершенствование технологической подготовки, а также ремонтного производства, всех видов контроля качества проведенных работ по ремонту и восстановлению основных средств, придерживание стандартов [52,57].

Экономические мероприятия должны быть направлены, в первую очередь, на оценку экономической эффективности методов повышения качества ремонта и технического обслуживания, использование разных прогрессивных форм оплаты труда, развитие творческой активности производственных рабочих, совершенствование форм организации труда на участках.

К числу социальных мероприятий следует отнести повышение производственной квалификации, усовершенствование охраны труда, усиление трудовой дисциплины.

К организационным мероприятиям относятся усовершенствование структуры и организации процессов ремонта и технического обслуживания.

Наиболее важными, с точки зрения обеспечения качества, являются мероприятия, направленные на улучшение организации и усиление контроля процессов ремонта и технического обслуживания.

Для обеспечения качества ремонта и технического обслуживания важна правильная, отвечающая местным требованиям ее организация.

Ремонтные и обслуживающие работы выполняются специально обученным персоналом. Исполнители ремонтов должены быть аттестованы и иметь квалификационную группу не ниже третьей по знанию правил техники эксплуатации и техники безопасности. Работники ремонтных цехов должны быть обеспечены графиками осмотров и проверок, проводимых в составе ремонтов и технического обслуживания, инструкциями по ремонту и обслуживанию, журналами осмотров.

Одной из основных и эффективных форм контроля за качеством ремонтов и технического обслуживания является ежедневный анализ записей эксплуатационных журналов и журналов осмотров начальником, заместителем начальника цеха или старшим мастером по эксплуатации.

Целесообразно установить строгий порядок, при котором указанные лица должны начинать свой рабочий день с обхода эксплуатационных и ремонтно-эксплуатационных участков, просмотра соответствующих журналов, записей и сообщений. О принятых мерах должна быть сделана соответствующая запись в журналах и картах. При таком порядке обеспечивается оперативное устранение замеченных неисправностей, предотвращение отказов, аварий и брака в работе оборудования.

На большинстве промышленных предприятий при сдаче оборудования и машин в ремонт ремонтной службой составляется дефектная ведомость, в которую последовательно заносят те неполадки и дефекты, которые подлежат устранению при ремонте. Номенклатура и уровень этих неполадок устанавливаются и определяются чаще всего на основе личного опыта и интуиции составителя этой ведомости. Далее, по окончании ремонта и сдачи техники в эксплуатацию проверяется устранение этих дефектов и производится оценка качества ремонта.

Наиболее важной формой работ, направленных на установление качества ремонта, является контроль оборудования на так называемую технологическую точность после ремонта. Это относится чаще всего к основному технологическому оборудованию предприятий. Но принципы и приемы такой проверки могут быть применимы (и применяются) ко всем группам основных средств. В состав такой проверки одновременно включается ряд следующих контрольных операций:

1. Проверка общего качества ремонта. Здесь контролируются те параметры, оценка которых может быть определена визуально. Это правильность сопряжения всех узлов и деталей, комплектность, наличие

различных указательных надписей, таблиц, режимов работы, схем, предохранительных и блокировочных устройств, приспособлений, ограждений техники безопасности, внешний вид.

2. Проверка и оценка работы оборудования на холостом ходу и под нагрузкой. Здесь проверяется правильность и надежность работы оборудования в общем, действие всех органов управления, системы защиты, смазки.

3. Проверка и оценка жесткости, вибрации, шума и других параметров оборудования по установленным нормативным документам (при их наличии). Для некоторого оборудования они могут явиться показателями технического состояния и качества ремонта оборудования.

4. Проверка на технологическую точность или проверка основных технических параметров на соответствие паспортным данным. Они могут производиться по всем основным параметрам соответствующего оборудования с применением контрольно-измерительных приборов.

Кроме указанных проверок при оценке качества ремонта основных средств обычно проводят работы испытательного характера согласно различным правилам технической эксплуатации и техники безопасности. Иногда на предприятиях проводится работа по анализу простоев оборудования, учету и анализу аварий и брака. Для некоторого оборудования имеются четко установленные объемы и нормы испытаний, которые могут быть отнесены к тем или иным видам ремонта.

Перечисленные контрольные операции и мероприятия являются действенным средством, направленным на управление качеством ремонта. Но при этом они не отражают всех сторон качества ремонта, которые основывались бы на принципе «измерение – сравнение – оценка». Поэтому необходимы какие-то общие показатели и методика для оценки результатов технического обслуживания и ремонта основных средств. При установлении таких общих показателей должны быть приняты во внимание, кроме правил технической эксплуатации и правил техники безопасности, действующие нормативные документы, такие как ГОСТ 2.602 – 68, ГОСТ 20831 – 75. При этом рекомендованные ГОСТ 2.602 – 68 — правила оформления и ведения ремонтных документов, могут послужить базой при определении и установлении показателей и выработки методологии оценивания качества выполнения ремонтных работ ремонтными службами. ГОСТ 20831 – 75 распространяется на оценку качества отремонтированных изделий машиностроительного завода. Но некоторые положения этого стандарта могут быть приняты к сведению при установлении приемов и методов оценки качества ремонта основных средств на всех предприятиях [39,50,60].

Итак, оценка качества основных средств, на которых был проведен ремонт, может производиться на основании показателей качества данных основных средств, по факторам, характеризующим ремонт и определяющим качество отремонтированных основных средств, а также по показателям дефектности отремонтированных изделий.

Однако, анализ этих методов, а также сущность оценки качества в рамках реализации процессного подхода на предприятии приводят к осознанию необходимости постоянного совершенствования, поиска специфических показателей и методов оценки качества ремонта и технического обслуживания основных средств для непрерывного совершенствования организации таких процессов [39,41].

Источник

Качество ремонта и система управления качеством ремонта

Управления качеством продукции – установление, обеспечения и поддержание необходимого уровня качества продукции при ее разработке, производстве и эксплуатации благодаря систематическому контролю качества и целенаправленному воздействию на условия и факторы, влияющие на качество продукции.

Качеством продукции управляют на различных уровнях: государственном, отраслевом и заводском. Особый интерес представляет система управления качеством на заводском уровне.

Под управлением качеством продукции на ремонтном предприятии понимается постоянный планомерный процесс воздействия для совершенствования технологических методов и организационных форм, формирующих технический уровень состояния изделий и обеспечивающих планомерной поддержание оптимального уровня их эксплуатационных свойств. Из определения следует, что качество ремонта изменяется под действием комплекса мероприятий, эффективность которых обусловлена большим числом одновременно действующих факторов и их изменением. При этом рост качества ремонта машин оценивается по изменению показателей, при помощи которых производится количественные измерения оценки качества.

Производственный процесс ремонта машин складывается из разнородных подсистем и их элементов, которые подчинены одной цели: получение заданного количества продукции необходимого качества с наименьшими трудовыми затратами. В состав элементов, определяющих качество капитального ремонта машин, входят: ремонтный фонд, запасные части, материалы, оборудование, приспособления, инструмент, средства измерения, нормативно-техническая документация, передаваемая и обрабатываемая статистическая и другая информация. Эти элементы группируются в две подсистемы. Совместное функционирование обоих подсистем обеспечивает необходимый уровень качества ремонтируемых изделий, а связи между подсистемами называются функциональными.

Первая подсистема представляет собой совокупность отдельных стадий технологического процесса ремонта (мойка, дефектование, восстановление изношенных деталей и других точностных характеристик деталей и сборочных единиц, обеспечение необходимой шероховатости и физико-механических свойств, приемочный контроль деталей, комплектование, сборка, испытания, окраска и приемочный контроль отремонтированных изделий) и представляет собой объект управления.

Вторая подсистема осуществляет координацию социально-экономических и организационно-технических мероприятий для обеспечения заданного уровня качества продукции ремонтного предприятия. Функции второй подсистемы выполняют соответствующие отделы и службы ремонтного предприятия (планово-экономический отдел, технический отдел, отдел материально-технического снабжения, конструкторский отдел, производственно-диспетчерский отдел, отдел технического контроля отдел главного механика и др.). Функции этих подразделений ремонтного завода направлены на повышение эффективности и полную реализацию всех резервов, что обеспечивается внедрением и постоянным совершенствованием форм и методов управления качеством капитального ремонта машин на основе разработки и внедрения комплексных систем управления качеством ремонта (КС УКР) машин.

Комплексность управления качеством выражается в единстве технических, организационных, экономических и социальных мероприятий.

В комплексной системе управления качество ремонта машин можно выделить следующие основные подсистемы:

Планирование повышения качества.

Технологическая подготовка ремонтного производства.

Оценка состояния и последующая сортировка ремонтного фонда.

Обеспечение стабильного уровня качества.

Контроль качества, прогнозирование показателей качества.

Моральное и материальное стимулирование повышения качества.

разработка и внедрение прогрессивных форм организации труда.

Надзор за внедрением и соблюдением выполнения требований стандартов.

Обеспечение информации о качестве продукции.

Конкретные цели и функции управления качеством отдельных подразделений ремонтных заводов заключается в объективной оценке системы ремонтного фонда, разработке, внедрении и полномасштабном освоении технологии капитального ремонта машин, обеспечивающей стабильность уровня качества, обеспечивающая трудовую и технологическую дисциплину, повышение эффективности за счет сокращения потерь от брака и устроение рекламаций, совершенствование форм и методов материального и морального стимулирования. Контроль качества продукции на ремонтном предприятии осуществляется службами технического контроля предприятия, действия которых определены положениями об ОТК.

Главной задачей службы технического контроля на предприятии является предотвращения выпуска предприятием продукции, неудовлетворяющей установленным требованиям при минимально возможном размере внутреннего брака. Технический контроль рассматривается как неотъемлемый элемент системы управления качеством ремонта. На службу технического контроля возложены следующие функции:

® Входной контроль за качеством поступающих на предприятие сырья, материалов, полуфабрикатов и комплектующих изделий;

® Сбор информации о стабильности качества продукции предприятий-поставщиков и оформление соответствующих актов для предъявления претензий поставщикам;

® Проверка точности технологического процесса;

® Проверка точности технологического оборудования;

® Контроль качества изготавливаемых предприятием приспособлений и оснастки;

® Инспекционный контроль условия хранения материалов и комплектующих изделий;

® Приемочный контроль качества отремонтированных деталей, агрегатов и машин;

® Клеймение принятой и забракованной продукции и ее документальное оформление;

® Контроль за комплектностью, упаковкой и консервацией продукции;

® Организационно-исследовательская работа по управлению качеством продукции;

® Анализ дефектов продукции обнаруженных на различных стадиях ее производства в процессе испытания и эксплуатации;

® Участие в работе по анализу причин брака и разработке мероприятий по его устранению;

® Проведение оценок уровня качества отремонтированных деталей, агрегатов и машин.

Источник

ЛЕКЦИЯ УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАШИН

1. ПОНЯТИЕ О КАЧЕСТВЕ РЕМОНТА МАШИН

Отремонтированная машина представляет собой продукцию ремонтного производства и должна обладать определенным качеством.

Под качеством продукции понимается совокупность свойств продукции, обусловливающих его пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Свойство же продукции — объективная особенность продукции, которая может проявляться при ее создании и эксплуатации.

Основу формирования высокого качества составляет совершенство производственного процесса ремонта машин на РП. На ремонтных предприятиях в интересах непрерывного повышения качества продукции применяются системы бездефектного изготовления продукции и аттестации качества продукции.

При системе бездефектного изготовления продукции и сдачи ее с первого предъявления непрерывным совершенствованием форм и методов технического контроля продукции, организации и технологии производства, воспитания и подготовки кадров, материального и морального поощрения за выпуск продукции высокого качества, персональной ответственности за некачественную продукцию обеспечивается выпуск продукции заданного качества, при приемке которой отдел технического контроля (ОТК) или потребитель не обнаруживает ни одного дефекта.

Показатель, характеризующий одно из свойств, называется единичным показателем качества продукции. Примерами единичного показателя качества отремонтированной машины могут быть: средний ресурс машин, выпущенных за год; среднее квадратическое отклонение ресурса машин. В первом случае характеризуется долговечность машин, во втором однородность машин по долговечности.

Интегральный показатель качества продукции — показатель качества продукции, являющийся отношением суммарного полезного эффекта от эксплуатации к суммарным затратам на ее создание (ремонт) и эксплуатацию.

Наряду с отмеченными показателями качества продукции для ее оценки пользуются такими категориями, как: определяющий показатель качества продукции — показатель, по которому принимается решение оценивать качество; базовое значение показателя качества продукции — значение показателя, принятое за основу при сравнительной оценке качества; уровень качества продукции — относительная характеристика качества, основанная на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей и др.

2. ПУТИ ПОВЫШЕНИЯ КАЧЕСТВА И НАДЕЖНОСТИ ОТРЕМОНТИРОВАННЫХ МАШИН

Для повышения качества и надежности осуществляется широкий комплекс разнообразных мероприятий, основными из которых являются:

— применение прогрессивных форм организации производства;

— внедрение высокопроизводительного механизированного и автоматизированного технологического оборудования;

— использование технологических процессов ремонта, основанных на последних достижениях науки и техники;

— совершенствование организации материально-технического обеспечения предприятий, цехов, участков и рабочих мест;

— применение технической документации на ремонт, отвечающей требованиям действующих государственных стандартов;

— строгое соблюдение технологической и трудовой дисциплины, обеспечение точного выполнения производственного процесса;

— систематическое повышение уровня технической подготовки кадров и совершенствование воспитательной работы среди рабочих и ИТР;

— применение передовых форм оплаты труда, материального и морального стимулирования исполнителей;

— улучшение социально-бытовых условий труда и жизни работников, создание в рабочих коллективах предприятий здорового морального климата и творческой обстановки;

— совершенствование форм социалистического соревнования отдельных исполнителей и коллективов работников;

— систематическое совершенствование рабочих мест на основе планомерного проведения аттестаций их;

— внедрение в производство принципов коллективного подряда, широкое использование укрупненных комплексных хозрасчетных бригад;

— совершенствование системы управления качеством продукции в условиях ремонтного предприятия.

3. УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАШИН

Управление качеством продукции — действия, осуществляемые при производстве эксплуатации и ремонте продукции, в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Управление качеством продукции осуществляется посредством системы управления, представляющей собой совокупность управляющих органов и объектов управления. Общее руководство по управлению качеством продукции в условиях промышленного предприятия осуществляется его директором. Координация работ по управлению качеством продукции возлагается на одно из подразделений в соответствии с организационной структурой и штатным расписанием предприятия или на специальную нештатную комиссию по качеству с привлечением общественных организаций.

Объектами управления системы управления качеством продукции являются комплексы взаимосвязанных организационных, технических, экономических и социальных мероприятий по обеспечению целей управления качеством продукции. Они охватывают коллективы людей, технические устройства, материальные средства, нормативно-техническую и планирующую документацию, массивы (потоки) информации.

Управление качеством продукции осуществляется на всех стадиях производства, в процессе управления предприятием на всех его уровнях (предприятие, цех или участок, рабочее место).

Организационно-технической основой управления качеством продукции являются перспективный план и годовой план предприятия, стандарты всех категорий и технические условия.

Система управления качеством продукции охватывает все элементы структуры и все стороны жизнедеятельности предприятия, т. е. носит комплексный характер, и поэтому называется комплексной системой управления качеством продукции (КСУКП).

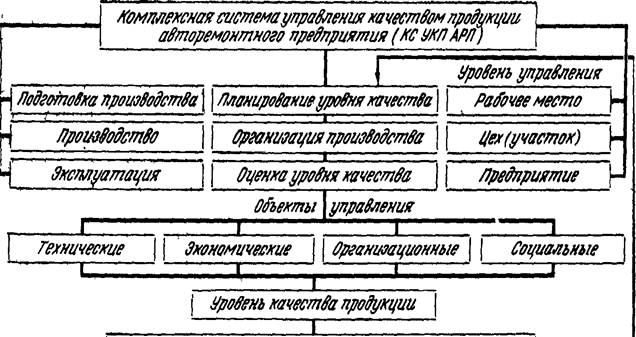

Для условий ремонтного производства разработана и осуществляется комплексная система управления качеством продукции ремонтного предприятия (КС УКП РП). Схема КС УКП РП показана на рис. 4.1.

Рис. 4.1. Схема комплексной системы управления качеством продукции ремонтного предприятия

Функционирование КС УКП РП направлено на:

— удовлетворение нужд потребителей в продукции ремонтного производства оптимального уровня качества (ресурс не менее 100% от ресурса новой машины);

— планируемое повышение показателей качества;

— постоянное повышение надежности продукции; ‘

— заводскую аттестацию и повышение удельного веса аттестованной продукции;

— постоянное совершенствование организации производства;

— разработку и внедрение прогрессивных типов технологического оснащения и передовой ресурсосберегающей технологии;

— систематический пересмотр, обновление и совершенствование методической и нормативно-технической документации;

— планомерное повышение качества работы коллективов и отдельных исполнителей.

Для оценки качества продукции РП используются такие показатели, как:

— полнота выполнения требований технических условий на КР машин;

— удельный вес продукции с заводским аттестатом качества;

— средний ресурс отремонтированного объекта.

В целях обеспечения постоянного и активного управления качеством на РП разрабатывается схема технического контроля, в которой определяются детали, рабочие места, технологические операции, подлежащие сплошному или выборочному контролю. Устанавливаются также периодичность, минимальное число проверок и проверяющие лица. Результаты проверок фиксируются на рабочих местах ежедневно, на участке и в цехе — раз в декаду.

Выработка управляющих решений производится по оценке надежности отремонтированных машин и агрегатов, информация о чем составляется по данным подконтрольной эксплуатации изделий на предприятиях эксплуатирующих данную технику (опорных пунктах).

Источник