Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Ремонтная документация. К ремонтной документации относят Общее руководство по ремонту, Руководство по среднему ремонту, Руководство по капитальному ремонту, Общие технические условия на капитальный ремонт, Чертежи ремонтные, Каталог деталей и сборочных единиц, Нормы расхода запасных частей и Нормы расхода материалов. Кроме вышеперечисленной документации, которую обязан поставлять завод — изготовитель оборудования, на предприятии ведут еще целый ряд документов, перечень которых определен ведомственной принадлежностью предприятия и действующей системой ППР.

К основным документам, определяющим проведение ремонтных работ и обеспечивающим безопасность их выполнения, относятся:

— титульный список на капитальный ремонт основных производственных фондов. Он определяет перечень ремонтируемых объектов и объем затрат по каждому из них (по предприятию в целом или внутри цеха);

— годовой и месячные графики планово-предупредительного ремонта. В них указывают календарные даты проведения технических осмотров и плановых ремонтов для каждой единицы оборудования в соответствии со структурой ремонтного цикла на основании анализа данных о наработке за прошлые годы и плановой загрузки его в рассматриваемый плановый период:

— перечень оборудования, на которое распространяется действие метода послеосмотрового ремонта;

— ведомость дефектов, которую составляют перед ремонтом, а затем уточняют при разборке машины и корректируют в процессе выполнения ремонта;

— смета на ремонт оборудования, составляемая для определения плановых затрат и утверждаемая у директора предприятия;

— проект производства ремонтных работ или план организации работ (ПОР) и календарные графики выполнения ремонта;

— акт о переносе календарного срока планового ремонта. Его составляют в случае производственной необходимости удлинения межремонтного периода оборудования против предусмотренного системой ППР. Акт составляют на основании заключения технической комиссии о состоянии оборудования и утверждают у главного инженера предприятия. Порядок и допустимые пределы изменения межремонтного пробега регламентируются ведомственной системой ППР. Такой акт также составляют и в случае вынужденного вывода в ремонт оборудования из-за повышенного износа до срока, предусмотренного графиком ППР;

— аварийный акт, составляемый на основе заключения комиссии в случае аварии на оборудовании. В зависимости от вида оборудования и характера износа или разрушения к работе в комиссии привлекают представителей профсоюзной организации, инспекции Госгортехнадзора и Госэнергонадзора;

— акт о ликвидации основных средств (типовая форма Ф № ОС-4). Его составляют в случае износа (вследствие выработки расчетного ресурса или аварии) и утверждают у директора или в вышестоящей организации;

— акты на сдачу оборудования в ремонт и на приемку его из ремонта.

Для учета выполненных работ ведут ремонтные журналы. Кроме того, в процессе ремонтных работ в зависимости от их характера, пожароопасности производства и порядка проведения работ, регламентируемого ведомством, могут составляться следующие документы: наряд-допуск на проведение ремонтных работ в действующем цехе сторонней организацией (предусматривает предварительный инструктаж и готовность подрядной организации к работам в действующем цехе), разрешение на проведение огневых работ (обеспечивает выполнение предупреждающих загорание мероприятий), наряд-допуск на выполнение газоопасных работ (обеспечивает безопасность раот в колодцах, туннелях, траншеях и т. п.), наряд на производство земляных работ (предупреждает повреждение кабелей и других коммуникаций), наряд-допуск на высотные работы (обеспечивает безопасность выполняемых работ, наряд на производство работ вблизи линий электропередач (обеспечивает безопасность работающих при грузоподъемных и других подобных работах).

На предприятии ведется также ряд документов, обеспечивающих своевременное техническое обслуживание и ремонт коммуникаций и оборудования. К их числу относятся графики освидетельствования сосудов и грузоподъемных устройств инженером технического надзора и инспектором Госгортехнадзора, график ревизии и регулирования предохранительных клапанов, графики (а после выполнения работ соответствующие акты или записи в журналах) осмотра, ревизии и испытаний газопроводов, технологических трубопроводов и арматуры, контрольно-измерительных приборов, включая и поверку системы защиты сигнализации.

Форма и наименование документов в зависимости от ведомственной принадлежности предприятия могут изменяться, но назначение и содержание их остаются теми же. Так, годовой и месячный графики ППР могут быть в одном документе, а месячный график ППР иногда совмещают с отчетом о его выполнении и т. п.

Документация на восстановление деталей. Для организации восстановления деталей путем ремонта или их воспроизводства в ремонтно-механическом цехе рекомендуется на каждый вид оборудования составлять альбомы, в которые должны входить характеристика оборудования, спецификация быстроизнашивающихся деталей, технические условия на ремонт, схемы управления, защиты, смазки, рабочие чертежи сборочных единиц и деталей, спецификация стандартных изделий (подшипников, манжетных уплотнений и др.). Чертежи на изготовление деталей получают от завода-изготовителя. Технические условия на ремонт и изготовление составляют с учетом возможностей ремонтно-механического цеха.

Планирование ремонта. Объем финансовых затрат на ремонт определяют на основании графика ППР и смет. Затраты на капитальный ремонт сведены в титульный список капитального ремонта и соответствуют утвержденному плану капитального ремонта предприятия. Затраты на текущие обслуживание и ремонт предусмотрены соответствующими разделами техпромфин-плана предприятия.

Расчет трудовых затрат на ремонт выполняют на основе титульного списка и смет на ремонт, месячных графиков ППР, плана ремонтно-механического цеха на изготовление деталей для холодильной установки. Трудовые затраты на ремонт могут быть определены по приведенной в системе ППР трудоемкости ремонта, рассчитаны по категории сложности ремонта или взяты по таблицам.

Обычно норматив хранения запасных деталей подсчитывают в целом для цеха или установки и утверждают в стоимостном выражении. Снижение этого норматива свидетельствует об эффективности технического обслуживания и ремонта.

При подготовке капитального ремонта установки или цеха служба главного механика предприятия составляет план-график подготовительных работ и план-график выполнения собственно ремонта. Форма и порядок утверждения этих документов зависит от объема ремонтных работ, но основное назначение их сводится к следующему.

План-график подготовительных работ определяет сроки выполнения работ и устанавливает перечень лиц, ответственных на предприятии за подготовку ремонтной проектно-конструкторской документации, завоз материалов, изготовление деталей, изготовление лесов и подмостей, заключение договора с подрядными организациями и аренду специальной техники и т. п.

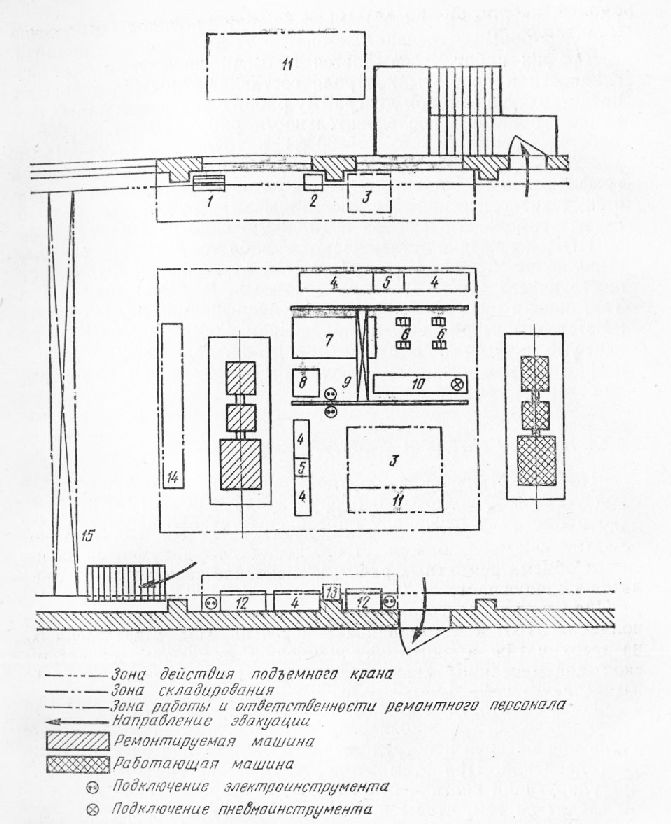

Для выполнения собственно ремонтных работ составляют план организации ремонта (ПОР), а для сложных и крупных по объему работ — проект производства ремонтных работ, или по терминологии монтажных организаций — ППР (см. § 1.1). Эти документы представляют собой комплекс чертежей, схем, графиков и пояснительных записок, определяющих календарные сроки и последовательность работ, распределение работ по бригадам, места складирования разбираемого оборудования, материалов и вновь устанавливаемого после централизованного ремонта оборудования, места подключения электро- и пневмоинструмента, разграничение зон ответственности ремонтного и эксплуатационного персонала (рис. 62), пути эвакуации, места крепления такелажной оснастки, производство газоопасных, пожароопасных и совмещенных работ, порядок испытаний и другие меры обеспечения безопасности и выполнения ремонта.

График работ утверждается главным инженером; для наглядности и простоты контроля составляют линейный график, представляющий собой диаграмму работ с указанием задействованных бригад и последовательности работ. Для сокращения простоя в ремонте (до 25-30 %) и трудоемкости работ (до 10-20 %) применяют сетевые графики, представляющие собой графическую модель процесса ремонта, на которой отображается технологическая последовательность работ, их взаимосвязь, возможность выбора пути достижения результата.

ПОР и графики утверждаются заблаговременно, так как выполнение каждого из мероприятий не должно нарушать существующего планового порядка заявок и выполнения работ. Так, заявки на металлопрокат по спецификации завода принимаются территориальным управлением Госснаба СССР не позднее 45 дней до планируемого квартала. Таким образом, ПОР и графики должны быть утверждены не менее чем за полгода до останова объекта на ремонт.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Управление оборудованием предприятия

Управление оборудованием предприятия

руководитель направления «Ремонт-Эксперт» компании «Деснол Софт Проджект»

Поддержание всех технических и технологических систем предприятия в работоспособном состоянии — задача управления оборудованием. Управление оборудованием осуществляется с целью обеспечения:

- безопасности эксплуатации оборудования;

- постоянной его работоспособности и поддержания технологических характеристик оборудования;

- экономической эффективности использования оборудования.

Наиболее распространенной концепцией организации управления оборудованием является управленческая методология, называемая Enterprise Assets Management (EAM) — управление активами предприятия. Основная цель ее применения — поддержание рабочей готовности производственных активов за счет оптимизации управления техническим обслуживанием и ремонтами оборудования, правильной организации материально-технического обеспечения и использования трудовых ресурсов.

Концепция EAM включает методы управления, позволяющие добиться максимального результата — максимальной надежности и работоспособности производственных активов — при минимальных затратах. Для этого в качестве инструмента автоматизации используют EAM-системы. Исторически такие системы возникли из систем управления ремонтами (Computerized Maintenance Management System, CMMS), которые, в свою очередь, содержат базу данных оборудования предприятия, модули планирования проведения технического обслуживания и планово-предупредительного ремонта, оформления заявок на проведение ремонта, модули складского учёта и заявок на покупку материалов, финансового учёта.

Как свидетельствует отечественный и мировой опыт, наиболее эффективны системы управления, в том числе и управления активами предприятия и управления ремонтами оборудования, построенные на основе процессного подхода.

Международные стандарты ИСО серии 9000 редакции 2000 года формулируют смысл и назначение процессного подхода следующим образом: «Желаемый результат достигается более эффективным способом, если соответствующими ресурсами и деятельностью управляют как процессами». Простейший алгоритм действий руководителя по управлению процессом и достижению его целей содержит метод Деминга, согласно которому для управления процессом необходимо непрерывно повторять следующие этапы:

- планирование: установление целей и процессов, необходимых для достижения целей; планирование работ по достижению целей процесса и удовлетворения потребителя; планирование выделения и распределения необходимых ресурсов;

- выполнение: выполнение запланированных работ;

- проверка: сбор информации и контроль результата на основе ключевых показателей эффективности, получившегося в ходе выполнения процесса, выявление и анализ отклонений, установление причин отклонений;

- воздействие (управление, корректировка): принятие мер по устранению причин отклонений от запланированного результата, изменения в планировании и распределении ресурсов.

То есть, цикл управления начинается с планирования. Результаты процессов регулярно контролируются на предмет соответствия заявленным параметрам. В случае отклонения незамедлительно принимаются соответствующие меры.

Системы управления активами предприятия (EAM) позволяют согласованно управлять (по всему циклу управления) следующими процессами:

- техническое обслуживание и ремонт (ТОиР);

- материально-техническое обеспечение (МТО);

- управление складскими запасами (запчасти для ТОиР);

- управление финансами (в области ТОиР и МТО);

- управление персоналом (в области ТОиР);

- управление документами (в области ТОиР и МТО).

Так, по данным консалтинговой компании «А.Т. Kearney», ЕАМ-системы способствуют:

- повышению производительности ремонта на 29%;

- сокращению сверхнормативных запасов — 21%;

- повышению готовности оборудования — 17%;

- уменьшению случаев нехватки запасов — 29%;

- сокращению аварийных работ — 31%;

- уменьшению количества сверхурочных работ — 22%;

- уменьшению времени ожидания материалов — 29%;

- сокращению объема срочных закупок — 29%.

Внедрение любой информационной системы представляет собой сложное организационное изменение, связанное с другими организационными преобразованиями, проводимыми на предприятии. Как правило, все они направлены на получение конкурентных преимуществ, повышение качества продукции, сокращение затрат.

Внедрение ЕАМ-системы требует совершенствования организационной структуры предприятия и бизнес-процессов, что должно коснуться как собственно процессов эксплуатации оборудования, так и процессов управления, которые включают учет оборудования, ведение базы различных нормативов, учет параметров эксплуатации оборудования, планирование ремонтов, управление персоналом ремонтной службы, планирование и учет МТО, учет и анализ выполненных работ.

Улучшение процессов эксплуатации оборудования реализуется организационно-техническими мероприятиями и направлено на сокращение и/или устранение основных эксплуатационных рисков предприятия, таких как:

- длительные простои оборудования, приводящие к остановке производства и срыву выполнения производственных планов;

- непредсказуемые поломки оборудования и необходимость проведения дорогостоящих внеплановых аварийных ремонтов;

- чрезмерное и необоснованное увеличение затрат на ремонт и эксплуатацию производственных активов;

- снижение производительности труда за счет неэффективной эксплуатации оборудования.

ЕАМ-системы позволяют, кроме того, оптимизировать управление персоналом. Управление распорядительными документами (нарядами-допусками к работам, нарядами на выполнение работ), ведение учета квалификации и компетенций персонала, планирование потребности в трудовых ресурсах на выполнение ремонтных работ, проведение аттестации персонала, определение результатов выполнения работ — все это крайне важно для эффективного управления техническим обслуживанием и ремонтами оборудования предприятий.

Источник