9. Упрочнение деталей в процессе их ремонта

Среди методов упрочнения деталей, применяемых в процессе ремонта, наибольшее распространение получили дробеструйная обработка, обкатка наружных поверхностей, раскатка и формирование отверстий, а также чеканка. Эти методы относятся к методам пластического деформирования, и ими можно значительно повысить усталостную прочность и износостойкость деталей. Об катка шеек коленчатых валов повышает их усталостную прочность на 50—100 %.

При ремонте шатунов раскатывание отверстий втулок верхней головки повышает твердость поверхностного слоя бронзы на 20 %, а износостойкость втулок—в 2 раза. В качестве упрочняюще-калибрующего инструмента используют многороликовую регулируемую раскатку.

Для обкатки фасок клапанных гнезд двигателей применяют коническую раскатку. Для раскатки используют вертикально-сверлильный станок.

Перспективным является алмазное выглаживание, сущность которого заключается в пластическом деформировании поверхностных слоев алмазным наконечником, который крепится в резцедержателе суппорта токарного станка. Скорость выглаживания составляет 40—100 м/мин.

10. Электроискровая и анодно-механическая обработка

Электроискровая обработка относится к группе электрофизических методов. В эту группу входят, рассмотренные выше электромеханическая обработка, обработка с применением ультразвука, плазменной струёй и др.

Сущность электроискровой обработки заключается в способности электрических искровых разрядов разрушать поверхности электродов.

При выполнении операций, связанных со снятием определенного слоя металла. Эта установка питается постоянным током напряжением 110—220 В от двигателя-генератора мощностью 5 кВт. Обрабатываемая заготовка подключается к аноду, а инструмент к катоду. Переменное сопротивление и регулируемая емкость конденсатора служат для назначения определенного режима обработки. Материалом для инструмента могут служить латунь, медь, чугун, алюминий и его сплавы и др. Разрушение материала происходит в результате многочисленных искровых разрядов между инструментом и заготовкой, сосредоточенных на небольших участках. В процессе искрового разряда металл анода переходит в жидкое и газообразное состояние. В результате мгновенного расширения паров металла происходят микровзрывы и расплавленный металл сбрасывается с поверхности анода.

Обработка ведется в диэлектрической жидкости (керосин, минеральное масло и др.), поэтому частицы металла оседают на дно ванны. Инструмент вдоль оси подается автоматически от следящей системы , включенной в цепь генератора и подающей инструмент короткими импульсами.

При ремонте машин электроискровую обработку применяют для прошивки отверстий, удаления сломанных метчиков, сверл, шпилек, болтов, вырезания прорезей сложной формы, наращивания слоя до 0,5 мм из стали твердого сплава, алюминия и др. В результате электроискровой обработки усталостная прочность деталей снижается на 10—20 %.

Электроискровое наращивание и упрочнение применяют при восстановлении размеров шеек валов под подшипники качения и скольжения, для наращивания отверстий в корпусных деталях, для повышения износостойкости режущей части инструмента и др. Для электроискровой обработки промышленность выпускает установки типа ЭФИ-25, УПР-ЗМ и другие с ручным вибратором.

Анодно-механическая обработка относится к группе электрохимических методов. Она основана на анодном растворении металла и удалении продуктов электрохимической реакции с обрабатываемой поверхности. При анодно-механической обработке используют перемещение инструмента относительно обрабатываемой детали с подачей электролита (раствор жидкого стекла). В качестве инструмента применяют металлический диск, металлическую ленту или проволоку. В процессе обработки на поверхности заготовки образуется токонепроводящая пленка кремнекислоты, которая удаляется движущимся инструментом.

1Коэффициенты нормативного запаса на основные типы оборудования, применяемого на геологоразведочных работах, приведены в приложениях А и Б.

2Для бурового оборудования на нефть и газ время монтажных и демонтажных работ, а также время перевозки оборудования с одного рабочего места на другое во время нахождения оборудования в работе не включают.

Источник

Упрочнение деталей при ремонте методами поверхностного пластического деформирования

Поверхностное пластическое деформирование (ППД) отличается от других методов ремонта: раздачи, осадки, вдавливания, правки соосных элементов валов т.п. тем, что при ППД одновременно с восстановлением формы ремонтируемой детали происходит изменение структуры поверхностных и подповерхностных слоев металла. При этом увеличиваются прочность металла, износостойкость рабочих поверхностей, оптимизируются структурные характеристики материала за счет повышения износостойкости и улучшения микропрофиля.

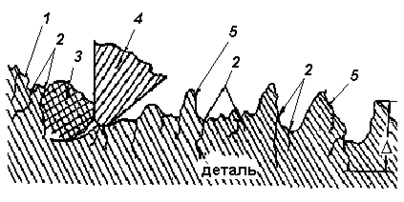

При обработке рабочих поверхностей резанием, как это следует из рис. 3.15, происходят процессы деформации металла, что приводит к увеличению количества нарушенных дислокаций (рис. 3.16 и рис. 3.17) [2, 5, 14].

Рис. 3.15. Схема образования микротрещин при механической обработке детали: 1 – микропрофиль детали перед обработкой; 2 – микротрещины; 3 – элементарная порция (элементарный блок) стружки; 4 – резец; 5 – микропрофиль детали после обработки; D – глубина проникновения микротрещин по линии сдвига

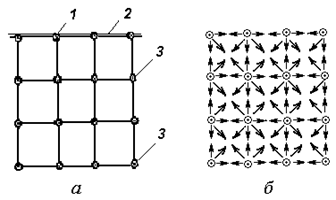

Рис. 3.16. Схема сил в нормальной дислокации:

а – схема атомной решетки; б – схема межатомных уравновешивающихся сил; 1 – атом поверхностного слоя; 2 – поверхность; 3 – атомы внутренних рядов структуры

Рис. 3.17. Схема сил в нарушенной дислокации:

а – схема атомной решетки; б – схема межатомных неуравновешивающихся сил. 1 – атом поверхностного слоя; 2 – поверхность; 3 – атомы внутренних

рядов структуры

Дислокацией называют область кристаллической решетки, искаженной под влиянием перемещений в ней атомов. Для оценки состояния материала детали используют энергетическую теорию Губера-Мизеса-Генки, т.е. условие постоянства удельной энергии изменения формы. Согласно данной теории, для перехода металла в пластическое состояние необходимо накопить в объеме вещества некоторое постоянное количество потенциальной энергии независимо от схемы напряженного состояния. Обозначив величиной Аф удельную потенциальную энергию изменения формы, Адеф – энергию удельной потенциальной деформации металла, через Ао – удельную потенциальную энергию упругого изменения объема тела, получим выражение

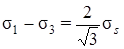

Полагая деформации кубического элемента объема по осям x, y, z соответствующими величинам напряжений в элементе s1, s2, s3, а разности между s1 и s3 равными ss, т.е. s1 – s3 = ss, с соответствующими s1, s2, s3, получим

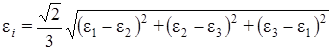

где ei – характеристика деформации элементарного объема материала; e1, e2,

e3 – деформации элементарного объема материала по осям x, y, z под действием сил деформации Рдеф.

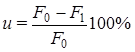

Совместное решение уравнений (3.44) и (3.45) и использование так называемых «кривых упрочнения», полученных в результате экспериментальных исследований, позволяют найти величину «оптимального сопротивления деформации». При этом материал детали упрочняется в заданных технологической обработкой пределах за счет увеличения потенциальной энергии поверхностного слоя, «схлопывания» микротрещины и оптимизации характеристик исходного микропрофиля (см. рис. 3.18 и 3.19). Так, например, при осадке наружной поверхности трубы амортизатора или при ремонте впускного клапана методом вдавливания пуансона в его головку, напряжения могут быть подсчитаны по следующему выражению:

где u – «коэффициент вытяжки»; F0 – начальная площадь поперечного сечения детали; F1 – площадь поперечного сечения детали после прошивки гладкой «брошью» или после обжатия оправкой.

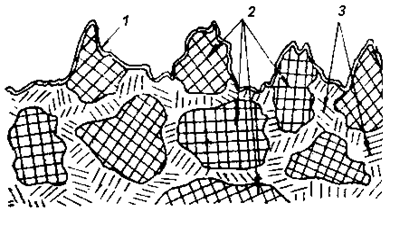

Рис. 3.18. Схема расположения блоков и межблочных зон в приповерхностном слое детали:

1 – пленка окислов на поверхности детали; 2 – блоки (нормальные дислокации);

3 – межблочные зоны (нарушенные дислокации)

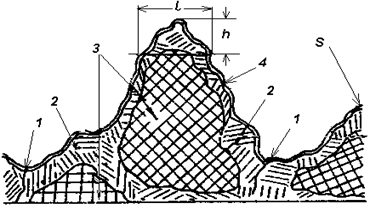

Рис 3.19. Схема увеличенного участка микропрофиля детали:

1 – микротрещины; 2 – межблочные зоны; 3 – блоки; 4 – поверхность детали;

5 – пленка окисла; l – длина опорной площадки на вершине гребешка микропрофиля;

S – соответствующая ей площадь

Коэффициент уменьшения поперечного сечения m подсчитывают по выражению

где l0 – длина детали до прошивки отверстия или до обжатия оправкой;

l1 – длина детали после данной обработки;

где k – коэффициент уменьшения поперечного сечения детали после обработки наружной и внутренней поверхности методами пластической деформации. При этом напряжение деформации sz должно удовлетворять условию

где sр – предел прочности материала детали на растяжение (кг/мм 2 ).

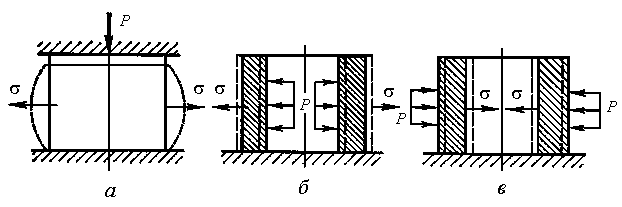

Основными способами восстановления деталей методами пластического деформирования являются следующие: «а» – осаживание детали; «б»– раздача детали при прошивке гладкой «брошью»; «в» – обжатие детали при помощи специальной наружной оправки (рис. 3.20) [4, 12].

Методы ПДД приводят к увеличению усталостной прочности детали на 25…30 % и более. Они широко использовались при восстановлении деталей двигателей в ОАО ГАЗ (г. Нижний Новгород) и в ярославском объединении «Автодизель» (г. Ярославль, г. Тутаево). Некоторые режимы упрочнения автомобильных сталей с увеличением усталостной прочности s-1 (%) после ППД приведены в табл. 3.15.

Рис. 3.20. Схема восстановления деталей способами давления:

а – осадкой; б – раздачей; в – обжатием; Р – приложенные силы,

s – деформации под действием этих сил

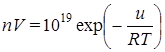

Мартенситная структура – специфическая мелкоигольчатая микроструктура сплава, определяющая его максимальную твердость. Скорость V распада мартенсита соответствует выражению

где n – число кристаллов карбида; u – энергия активизации распада 33000 (кал/моль); R – постоянная среды; Т – температура (К).

Наиболее эффективными приемами ППД являются технологические процессы обкатки галтелей коленчатых валов, стержней и фасок клапанов роликами, обработка заготовок стальных и чугунных коленчатых валов, а также распределительных шестерен металлической «дробью» в потоке сжатого воздуха, упрочнение при ремонте рабочих поверхностей «зеркала цилиндров» с помощью механических, пневматических и электрических вибраторов и другие, подобные перечисленным, процессы. Усилие воздействия на упрочняемую деталь не должно сообщать излишней энергии поверхностным ее слоям. В противном случае возможно искажение формы детали, главным образом, в виде изгибов продольной оси. Для увеличения стойкости детали к усталостным напряжениям s-1 (см. табл. 3.15) необходимо соблюдать при операциях ППД ограничения величин «нагрузки обката», не превышая ее допустимых величин.

Источник

УПРОЧНЕНИЕ ДЕТАЛЕЙ И ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ

Упрочнение деталей. Различают механический, термический, химико-термический и гальванический методы упрочнения деталей.

Механическое упрочнение производится накаткой или дробеструйным наклепом. Накатка применяется для упрочнения деталей, работающих со значительными знакопеременными нагрузками, приходящимися на наружные слои металла. Как правило, ее используют для упрочнения металла колесных пар и рабочих поверхностей коллекторов электрических машин. Выполняют накатку на станках с применением специальных приспособлений.

Дробеструйный наклеп используют для повышения поверхностной прочности листов рессор.

Термическое упрочнение производится поверхностной закалкой токами высокой частоты или объемной термической закалкой.

Поверхностная закалка позволяет получить закаленный слой толщиной от сотых долей миллиметра до 8—10 мм при высоком качестве поверхности, которая не обезуглероживается и не окисляется. Этот вид термического упрочнения используют для деталей, поверхности которых изнашиваются в результате трения.

Термическая закалка — это обычная объемная закалка, при которой упрочняемую деталь нагревают в пламенной или муфельной печи до установленной для данного металла температуры с последующим охлаждением ее в подсоленной воде или масле.

Химико-термическое упрочнение выполняют методами цементации, азотирования и цианирования. Цементация — это науглерожирование поверхностных слоев низкоуглеродистых сталей; азотирование — внесение в поверхностные слои стали азота; цианирование — одновременное внесение углерода и азота в газовой среде.

Наилучший результат дает цианирование (нитроцементация) деталей из углеродистых сталей. Деталь помещают в закрытую печь и нагревают в газовой смеси окиси углерода и аммиака. Предел прочности стали при этом увеличивается в 1,5—1,7 раза. При газовой цементации применяют окись углерода, при азотировании — аммиак.

В последнее время стала широко применяться цементация твердой пастой, состоящей из технической сажи, кальцинированной соды и железистосинеродистого калия. Смесь перемешивают в веретенном масле и наносят на деталь слоем толщиной 3—4 мм. Поверхности, не требующие цементации, защищают специальной обмазкой. Подготовленные детали укладывают в металлические ящики, закрывают, обмазывают огнеупорной глиной и устанавливают в заранее подогретые печи. Процесс протекает при температуре 920—950 °С. Детали выдерживают в печи до получения требующейся глубины цементации из расчета 0,8—1 мм/ч, после чего постепенно охлаждают. Далее проводят закалку с повторным подогревом, в результате чего содержание углерода в поверхностном слое достигает 1 %, твердость — 60 HRC. После закалки производят отпуск детали при температуре 180—200 °С в течение 20—30 мин.

Восстановление изношенных поверхностей. Основными способами восстановления поверхностей являются слесарные способы, наплавка, постановка накладок, металлизация, гальваническое покрытие и покрытие полимерными материалами.

Слесарные способы включают опиливание, развертывание, рассверливание, штифтование и др.

Опиливанием устраняют мелкие незначительные дефекты — забоины, риски, неглубокие трещины, следы подплавления, наплывы и задиры.

Развертыванием выполняют окончательную обработку подшипников скольжения и отверстий под штифты и призонные болты.

Высверливанием удаляют неисправные или ослабшие заклепки, оборванные болты и шпильки. Рассверливание применяют для исправления резьбовых отверстий, а шабрение— для подгонки подшипников скольжения по шейкам и обработки стыковых поверхностей сопрягаемых деталей.

Штифтование (гужонирование) производят для устранения трещин в ненагруженных частях деталей путем постановки медных резьбовых ввертышей (гужонов) с последующей их расчеканкой (рис. 1.3).

Можно устранять дефекты на поверхностях сопрягаемых деталей обработкой этих поверхностей на металлорежущих станках под ремонтные размеры. Например, дефектный конец вала 1 (рис. 1.4) начальным (чертежным) диаметром Дн обрабатывают до ремонтного диаметра Др, а из ремонтного запаса подбирают сопрягаемую деталь 2 внутренним диаметром Др или используют ранее установленную на этом валу деталь диаметром Дн, в которую впрессовывают втулку 3 внутренним диаметром Др, или наращивают отверстие этой детали металлом до требующегося диаметра Др. Можно наращивать конец вала 4 до ремонтного диаметра Др, а сопрягаемую деталь 5подбирать с внутренним диаметром Др или обрабатывать внутреннюю поверхность ранее установленной на валу детали 6 до требующегося диаметра Др. Естественно, что при обработке вала и отверстия до нужных диаметров должны учитываться допуски на требующуюся посадку. Описанный способ достаточно технологичен, но требует наличия ремонтного запаса деталей различных ремонтных размеров.

Рис. 1.3. Последовательность установки гужона: а — ввертывание; б — расклинивание

Способы пластической деформации основаны на способности ряда конструкционных материалов изменять без макроскопических нарушений сплошности форму или размеры под действием внешних сил и сохранять их после снятия нагрузки. Детали из пластического материала можно деформировать в холодном (цветные металлы) или горячем (сталь, чугун) состоянии. Наибольшее распространение получили следующие способы объемной и поверхностной пластической деформации деталей (рис. 1.5): осаживание (а), вдавливание (б), раздача (в), обжатие (г), вытяжка (д), правка (е). При этом применяются такие приспособления, как оправка 7, шар 2, матрица 3, толкатель 4, прошивка 5 и ролик 6.

Рис. 1.4. Ремонтные размеры вала и отверстия

Рис. 1.5. Способы объемной и поверхностной пластической деформации деталей для восстановления их размеров и формы

Источник