Усиление существующих дорожных одежд

Как правило, одновременно с уширением производят и усиление существующей дорожной одежды. Но если ширина проезжей части отвечает нормативным требованиям, усиление дорожной одежды может быть выполнено и без ее уширения.

Возможны три основных способа повышения ее прочности:

— строительство нового покрытия на старой дорожной одежде;

— замена верхнего слоя или всех слоев покрытия с сохранением или с усилением основания;

— полная замена всей дорожной одежды с учетом перспективы роста интенсивности движения.

Усиление дорожной одежды путем строительства нового покрытия на старой дорожной одежде. Это наиболее часто и широко применяемый способ усиления существующих дорожных одежд. По сравнению с другими этот способ требует меньших первоначальных затрат, но применим тогда, когда старая дорожная одежда не имеет серьезных повреждений, а усиление требуется в связи с увеличением интенсивности движения тяжеловесных автомобилей.

В этом случае перед укладкой слоев усиления устраняют все повреждения на старом покрытии (выбоины, трещины и т.д.), а при наличии неровностей укладывают выравнивающий слой.

При усилении дорожных одежд приходится учитывать, что старые дорожные одежды обычно имеют большие поперечные уклоны, чем назначаемые для современных дорог с усовершенствованными покрытиями.

Необходимо смягчать их поперечный уклон путем срезки возвышения в средней части покрытия или повышения краев покрытий. Последний способ наиболее рационален. Обычно по краям покрытия на его ширину укладывают клинообразные слои выравнивания из каменных материалов, обработанных битумом (рис. 51).

3 — новое покрытие; 4 — поднятая и укрепленная обочина; 5 — слой, смягчающий поперечный уклон.

При одностороннем уширении дорожных одежд вначале со стороны уширения укладывают выравнивающий слой, а уже по нему основание на всю ширину проезжей части и покрытие. Приходится проводить работы по изменению поперечного профиля, вызванного смещением оси проезжей части в сторону уширения.

По сравнению с другими этот способ требует меньших первоначальных затрат, но применим, когда недостаточная прочность дорожной одежды связана с частичной потерей прочности материалов или слоев покрытия.

Перед укладкой слоев усиления устраняют повреждения на старом покрытии (выбоины, трещины) и при необходимости укладывают выравнивающий слой.

На старых гравийных и щебеночных покрытиях (необработанных или обработанных органическим вяжущим) слой усиления целесообразно устраивать из влажных органоминеральных смесей.

Для усиления дорожных одежд облегченного типа можно использовать черный щебень прочных пород в горячем или теплом состоянии, с пропиткой битумным шламом на основе битумных паст.

При усилении асфальтобетонных покрытий необходимо максимально использовать старый асфальтобетон. С этой целью применяют технологию регенерации способами термопрофилирования или удаления.

Если усиливают дорожную одежду традиционным способом, поверх старого покрытия укладывают один или несколько слоев асфальтобетона. Старое покрытие очищают с помощью механических щеток и смачивают органическим растворителем (соляровым маслом, керосином) в количестве 0,1-0,15 л/м 2 с помощью краскопульта или распылителя; затем поверхность подгрунтовывают жидким битумом по норме 0,3-0,5 л/м 2 .

При наличии неровностей на старое покрытие прежде необходимо уложить выравнивающий слой. Если глубина неровностей более 5 см, применяют крупнозернистую пористую смесь или щебень, обработанный битумом. При меньшей толщине укладывают мелкозернистую смесь асфальтоукладчиками с последующим уплотнением катками.

При усилении старых дорожных одежд необходимо считаться с некоторыми их особенностями. Усиление, особенно тонкими слоями, может быть обеспечено только при прочной связи нового покрытия со старым.

Между тем старые покрытия, как правило, имеют разнообразные трещины, выбоины, сколы кромок и другие разрушения и деформации.

Поверхность их обычно запылена, загрязнена и в нее впитались капли масла, теряемого автомобилями. Укладка нового свежего материала, обработанного вяжущими, на такую поверхность не гарантирует необходимого сцепления между ними.

Укладка толстого слоя смеси позволяет получать большую плотность асфальтобетона за счёт более медленного охлаждения и соответственно увеличения периода укатки при оптимальных температурах.

Считается, что температура во время укладки должна быть постоянной. Уплотнение катками на пневматических шинах наиболее эффективно при температуре поверхности слоя 75-95°С. Эффективное уплотнение может быть достигнуто благодаря большему числу проходов тяжелых катков при более продолжительном сохранении температуры смеси в толстых слоях.

Укладка асфальтобетонного покрытия слоем большой толщины обходится дешевле, чем многослойная укладка, поскольку отпадает необходимость в повторных операциях для каждого слоя.

Кроме устройства слоев асфальтобетона большой толщины для борьбы с отраженными трещинами могут устраиваться промежуточные слои или трещинопрерывающие прослойки (мембраны). Во многих странах этот слой называют SAMI (Stress Absorbent Membrane Interlager), промежуточный слой, поглощающий напряжения.

По своему функциональному назначению промежуточные слои делятся на армирующие, которые повышают сопротивление асфальтобетона разрыву в зоне растяжения, и снижающие, перераспределяющие и поглощающие эти напряжения.

Промежуточные слои могут устраиваться из резинобитумных смесей, битумоминеральных смесей с разными добавками, из битумоминеральных смесей, усиленных сетками из искусственных материалов или из металла, или усиленных волокнами целлюлозы, пропитанной битумом и других материалов. Толщина этих слоев колеблется от 5 до 50мм и более.

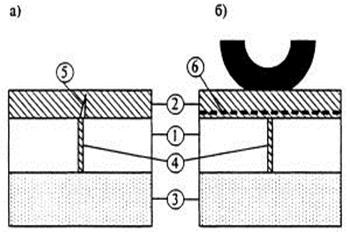

Широкое распространение находят различные способы усиления промежуточного слоя путем укладки металлической сетки или сетки полипропилена в виде решетки из высокопрочных полимеров, применение которого позволяет более равномерно распределять нагрузку на нижележащие слои, воспринимать растягивающие напряжения и локализовать развитие трещин (рис. 52).

Рис. 52. Локализация трещин в дорожной одежде при укладке решетки из синтетического материала Tensar.а — дорожная одежда без прокладки; б — дорожная одежда с прокладкой.

1 — старое покрытие или основание; 2 — новое покрытие;

3 — дополнительный слой основания; 4 — шов или трещина в старом покрытии или основании;

5 — отраженная трещина;

6 — прокладка из материала Tensar.

Имеется опыт устройства промежуточного слоя толщиной 1,5-2см из песчаного асфальтобетона с добавкой резиновой крошки и большим количеством битума. Этот слой снижает и перераспределяет напряжения в местах появления трещин, поглощает внутренние пластические деформации, а также обеспечивает водонепроницаемость.

Для приготовления такого материала используют пески непрерывного зернового состава от 0-3 до 0-6мм. В основном применяют дробленые пески с небольшим количеством окатанного песка. В качестве вяжущего используют модифицированный полимерами битум в количестве 9-12,5%. За счет добавления волокон увеличивается трещиностойкость этого материала.

Второй способ усиления дорожной одежды состоит в замене верхнего слоя или всех слоев покрытия с сохранением существующего основания дорожной одежды. Его применяют, если на старом покрытии много повреждений в виде сетки трещин и выбоин, связанных с существенной потерей прочности материала покрытия или его слоев.

Кроме того, этот способ целесообразен в тех местах, где нельзя увеличивать толщину покрытия (например, на мостах во избежание снижения их грузоподъемности, в тоннелях или на участках под путепроводами, во избежание уменьшения габаритов по высоте). Асфальтобетонные слои снимают с помощью фрез.

Третий способ предусматривает полную замену всей дорожной одежды. Это может потребоваться при потере прочности материалов или слоев основания, необходимости строительства новых дополнительных слоев основания (дренирующего, теплоизолирующего), а также при исправлении земляного полотна. В каждом случае рекомендуется максимально использовать материал старой дорожной одежды.

При реконструкции дорог с переводом их в более высокую категорию на ряде участков дорожная одежда не может быть использована. В первую очередь, это участки, на которых в результате повышения отметок продольного профиля дорожная одежда должна быть расположена значительно выше старой, отделенной от новой слоем грунта большой толщины (рис. 53).

Рис. 53. Схема устройства дорожной одежды новой конструкции на земляном полотне, в теле которого находится старая одежда.

Кроме того, при спрямлении старой дороги неизбежно остаются неиспользованными участки старой дороги в местах кривых малых радиусов и другие участки, опасные для движения.

На участках, протрассированных вне старых дорог, на новом земляном полотне устраивают новую дорожную одежду необходимой прочности и ширины в соответствии с техническими правилами строительства новых дорожных одежд.

При этом дорожную одежду на оставляемых участках старых дорог обычно разбирают, а материалы ее слоев повторно используют после переработки и обогащения.

Источник

Технология капитального ремонта дорожных одежд

Капитальный ремонт дорожных одежд предусматривает повышение их прочности с учетом роста интенсивности и изменения состава потока автомобилей, уширение проезжей части с целью повысить пропускную способность дороги.

Выбор усиления дорожной одежды зависит от фактического состояния участков. Если земляное полотно и система водоотвода отвечают всем требованиям, возможны три основные способа повышения прочности (усиления) дорожной одежды:

— строительство нового покрытия поверх старой дорожной одежды с учетом требуемой прочности конструкции;

— замена верхнего или всех слоев покрытия (толщину новых слоев устанавливают по расчету) с сохранением или усилением основания;

— полная замена всей дорожной одежды с учетом перспективы роста интенсивности движения.

Первый способ по сравнению с другими требует меньших первоначальных затрат, однако применять его целесообразно в том случае, когда недостаточная прочность дорожной одежды связана с частичной потерей прочности материалов или слоев покрытия.

Толщину слоев усиления устанавливают расчетом в соответствии с нормативными документами. Перед их укладкой устраняют имеющиеся повреждения на старом покрытии и при необходимости укладывают выравнивающий слой из асфальтобетонной смеси.

На старых гравийных и щебеночных покрытиях (не обработанных или обработанных органическим вяжущим) слой усиления целесообразно строить из влажных органоминеральных смесей толщиной 4-5 см в уплотненном состоянии. При необходимости создания двухслойного покрытия верхний слой укладывают после тщательного уплотнения нижнего. Если для уплотнения используют катки на пневмошинах, верхний слой можно строить непосредственно после уплотнения нижнего слоя. При использовании катков с гладкими вальцами верхний слой укладывают с технологическим разрывом в 30 суток. В этом случае после уплотнения нижнего слоя по нему открывают регулируемое по ширине проезжей части движение автомобилей, ограничивая скорость до 40 км/ч. Слои допускается укладывать на влажное старое покрытие или основание.

На старых дорожных одеждах облегченного типа слой усиления можно строить из влажных органоминеральных смесей, а также из черного щебня прочных пород, укладываемого в горячем состоянии, с пропиткой битумным шламом на основе битумных паст. Толщину слоя и глубину пропитки назначают исходя из требуемой прочности дорожной одежды (минимальная толщина — 5 см, максимальная — 10 см).

Марка щебня фракций 10-20 или 15-25 мм по дробимости должен быть не ниже 800 из изверженных пород и не ниже 600 из осадочных или метаморфических. Его обрабатывают вязкими дорожными битумами по норме 1,5-2,5 %. Марку битума выбирают в соответствии с рекомендациями табл. 13.4.1.

Рекомендуемая марка битума

| Дорожно-климатическая зона | Способ обработки щебня | Марка битума |

| II и III | Горячий | БНД 60/90; БНД 90/130 БНД 130/200; БНД 200/300 |

| IV и V | Горячий | БНД 40/60; БНД 60/90 БНД 130/200, БНД 200/300 |

Если вяжущее неудовлетворительно прилипает к щебню, добавляют ПАВ или щебень обрабатывают активатором, руководствуясь нормативными документами. В качестве структурирующей добавки при приготовлении черного щебня в смеситель добавляют минеральный порошок (3-5 % от массы щебня).

Для обработки щебня используют малопористый или среднепористый битумный шлам типа В (согласно техническим указаниям) с массовой долей зерен крупнее 2 мм в минеральном материале не более 10 %. Битумный шлам должен удовлетворять следующим требованиям:

— текучесть смеси в жидком состоянии не более, с — 10;

— в сформировавшемся уплотненном состоянии:

— коэффициент фильтрации не более, см/с 1·10 -8 ;

— водонасыщение, объемных долей не более 3 %;

— набухание вакуумированных образцов после 15 сут. выдерживания в воде, % объемной доли, не более 1,5.

Чтобы придать битумному шламу требуемую текучесть, в него добавляют пластификатор 0,03- 0,06 % по массе (абиетат натрия, СДБ и др.).

Ориентировочное содержание компонентов в шламе, %:

минеральный порошок с известью . 25-30;

пластификатор, массовая доля в шламе. 0,03-0,06.

Черный щебень укладывают щебне- или асфальтоукладчиком на очищенное старое покрытие и уплотняют катками на пневмошинах (6-8 т) за 2-3 прохода по каждому следу.

Сразу после остывания черного щебня слой пропитывают битумным шламом при его расходе 20-40 кг/м 2 . Для распределения шлама используют навесные распределители к пасторастворовозу ПС-402. Расход шлама регулируют скоростью пасторастворовоза и размером выходной щели распределителя.

Потребность в материалах на 1000 м 2 слоя усиления толщиной 10 см (в тоннах):

битум (2 % от массы щебня) . 2,9.

Битумный шлам (в количестве 25 кг/м 2 ):

минеральный порошок — 26 %. 6,5;

Движение по построенному слою может быть открыто, когда при пробном проезде автомобиля смесь не прилипает к протектору. Скорость в первые 3-5 дней ограничивают 40 км/ч.

При капитальном ремонте асфальтобетонных покрытий необходимо стремиться к максимально эффективному повторному использованию старого асфальтобетона. С этой целью применяют технологию регенерации. Как правило, поверх регенерированного слоя устраивают слои износа, если коэффициент прочности старой дорожной одежды не менее 0,9 или слои усиления при коэффициенте прочности менее 0,9. При этом толщина слоя усиления по сравнению с расчетной может быть уменьшена на 20-25 %.

При усилении дорожной одежды традиционным способом на старое покрытие укладывают один или несколько слоев асфальтобетона. В этом случае технология работ в основном не отличается от применяемой при новом строительстве. Однако поверхность эксплуатируемого покрытия нуждается в более тщательной подготовке, чтобы создать надежный контакт с новым слоем: покрытие очищают с помощью механических щеток, затем смачивают органическим растворителем (соляровым маслом, керосином и др.) в количестве 0,1-0,15 л/м 2 , используя краскопульты или распылители, подгрунтовывают жидким битумом по норме 0,3-0,5 л/м 2 .

Во всех случаях необходимо стремиться к применению энерго- и ресурсосберегающих технологий.

К числу эффективных ресурсосберегающих технологий относят: строительство слоя из асфальтобетонов на основе разнопрочных каменных материалов, шлаковых асфальтобетонов, асфальтобетонного слоя с втапливанием прочного щебня и др.

Асфальтобетоны на основе разнопрочных каменных материалов целесообразны в районах, где прочный щебень является привозным. В таком асфальтобетоне прочный щебень, отвечающий требованиям стандарта, от 20 до 50 % заменен местным малопрочным каменным материалом. Требования к щебню приведены в табл. 13.4.2 и 13.4.3.

Показатели свойств прочного щебня

| Щебень | Марка смеси | Марка щебня для смеси | ||

| тип А | тип Б | тип В | ||

| Из изверженных и метаморфических пород не ниже | I II | 1200/И-1 1000/И-2 | 1000/И-2 1000/И-2 | 1000/И-2 800/И-3 |

| Из осадочных пород не ниже | I II | 1200/И-1 1000/И-2 | 1000/И-2 800/И-2 | 800/И-2 600/И-3 |

| Из шлаков не ниже | I II | — 1200/И-1 | 1200/И-1 1000/И-2 | 1000/- 800/И-3 |

| Из гравия не ниже | I II | Др.8/И-1 Др.8/И-1 | Др.8/И-1 Др.12/И-2 | Др.12/И-2 Др.16/И-3 |

Показатели свойств малопрочного щебня

| Щебень | Марка смеси | Марка щебня для смеси | ||

| тип А | тип Б | тип В | ||

| Из осадочных пород | I II | 600-800/И-2 400-600/И-3 | 600-800/И-2 300-600/И-3 | 400-600/И-2 200-400/И-4 |

| Из шлаков | I II | 600-800/И-2 600-800/И-2 | 600-800/И-2 400-600/И-2 | 400-600/И-2 300-400/И-3 |

| Из гравия | I II | Др.12/И-2 Др.12/И-2 | Др.12/11-2 Др.16/11-3 | Др.16/И-3 Др.24/И-4 |

Прочный щебень применяют фракций 10. 20 или 5. 20 мм, малопрочный — 5. 10 или 5. 15 мм (допускается 0. 10 или 0. 15 мм).

Ориентировочное содержание компонентов в асфальтобетонной смеси (в %): щебень — 30. 60 (в том числе, от 20 до 80 малопрочный); песок — 30-50 (25-35); минеральный порошок — 4-12 (10-15) (для смесей повышенной плотности); битум — 5. 7 (6,5-8,5)

Физико-механические свойства асфальтобетона должны отвечать требованиям, изложенным в разделе 2.

Асфальтобетонное покрытие из разнопрочных каменных материалов за счет неравномерного износа частиц сохраняет достаточно стабильную шероховатость поверхности.

В районах, где имеются металлургические шлаки, асфальтобетонные смеси целесообразно приготавливать на шлаковой минеральной основе.

Асфальтобетонные смеси из шлаковых материалов в зависимости от вязкости содержащихся в них битума и вида шлака, температуры укладки подразделяют на горячие и холодные (табл. 13.4.4). Зерновой состав минеральной части асфальтобетонной смеси с применением шлаковых материалов должен соответствовать требованиям стандарта.

Классификация асфальтобетонных смесей и шлаковых материалов

| Смесь | Марка битума | Вил шлакового материала | Температура смеси при укладке, ° С , не ниже |

| Горячая | БНД 60/90, БНД 90/130 | Отвальные доменные шлаки | |

| Горячая Холодная | БНД 60/40, БНД 90/130, БНД 130/200, БНД 200/300 | Гранулированные шлаки и шлакопемзовые пески | |

| СГ 130/200, СГ 70/130, МГ 70/130, МГ 130/200 | Отвальные доменные и гранулированные шлаки, шлакопемзовые пески |

Расход битума в горячих шлаковых асфальтобетонных смесях составляет (% сверх минеральной части):

— в мелкозернистых (зерна до 15 или 10 мм) всех типов — 6,0. 8,0;

— в песчаных (зерна до 5 мм) — 8. 10;

— в крупнозернистых (зерна до 30 мм) для нижнего слоя — 4,5. 5,5.

Технология укладки слоя аналогична применяемой для традиционных асфальтобетонных смесей.

В районах с привозным прочным щебнем слои усиления целесообразно устраивать из малощебенистых асфальтобетонных смесей, втапливая щебень преимущественно изверженных разнозернистых горных пород марки по дробимости 1000. 1200, по износу И-1 или И-2. Благодаря такой технологии, обеспечивается требуемая шероховатость покрытия. Асфальтобетонные смеси, в которые втапливают щебень, должны быть типа В (мелкозернистые смеси). Толщина укладываемого слоя должна быть не менее 3 см.

Для втапливания применяют щебень размером 5. 10 (для дорог не выше III категории), 10. 15, 15. 20 и 20. 25 мм с расходом соответственно 6. 8, 7. 10 и 9. 12 кг/м 2 (для последних двух фракций). Щебень должен быть предварительно обработан органическим вяжущим по норме 1,0-1,3 % от массы щебня в асфальтосмесительных установках. Перед обработкой его высушивают и нагревают. В зависимости от марки вяжущего температуру нагрева щебня и вяжущего принимают в пределах, указанных в табл. 13.4.5.

Температура нагрева вяжущего и щебня

| Марка вяжущего | Температура нагрева, ° С | |

| вяжущего | щебня | |

| БНД 60/90, БНД 90/130 БНД 130/200, БНД 200/300 БНД 130/200, СГ 130/200, Д-6 МГО 70/130, СГ 70/130, Д-5 | 140- 160 110-130 90-120 80-100 | 150-170 120-160 110-130 100-120 |

Щебень, обработанный вяжущим и применяемый горячим или теплым, сразу после приготовления доставляют на место укладки при температуре не менее 120°С, а при применении холодного смесь можно укладывать при температуре 5°С.

Строительство слоя усиления включает укладку смеси асфальтоукладчиком с включенным трамбующим брусом, распределение черного щебня (по установленной норме) с помощью механических распределителей, втапливание его за 1-2 прохода легких катков, уплотнение средними (4-6 проходов) и затем тяжелыми катками (10-12 проходов).

Втапливание щебня и окончательное уплотнение слоя целесообразно проводить самоходными пневмоколесными катками.

Ориентировочные затраты труда на устройство слоя усиления с втапливанием черного щебня приведены в табл. 13.4.6.

Состав звена и затраты на 100 м 2 покрытия

| Вид работы | Состав звена | Трудоемкость, чел.-ч |

| Очистка старого покрытия за шесть проходов механический щетки | Машинист 4-го разряда — 1 | 0,025 |

| Подгрунтовка покрытия жидким битумом (или битумной эмульсией) с расходом 0,5-0,7 л/м 2 с помощью автогудронатора | Машинист 5-го разряда — 1 | 0,014 |

| Укладка асфальтобетонной смеси асфальтоукладчиком (с включенным трамбующим брусом) слоем 5 см на ширину 7,5 м | Машинист 6-го разряда — 1, асфальтобетонщики: 5-го разряда — 1, 4-го разряда — 1, 3-го разряда — 3, 2-го разряда -1, 1-го разряда — 1 | 2,16 |

| Распределение черного щебня фракции 15-20 мм навесным распределителем на тракторе «Беларусь» по норме 10 кг/м 2 | Машинист 4-го разряда — 1, дорожные рабочие 2-го разряда — 3 | 0,078 |

| Втапливание черного щебня за 1-2 прохода легкого катка | Машинист 5-го разряда — 1 | 0,21 |

| Уплотнение катком 8-10 т за 5-6 проходов по одному следу | Машинист 5-го разряда — 1 | 0,33 |

| Окончательное уплотнение слоя катком 10 т за 5-6 проходов по одному следу | Машинист 5-го разряда — 1 | 0,20 |

Цементобетонные покрытия при усилении перекрывают асфальтобетонным или новым цементобетонным покрытием. Асфальтобетонное покрытие менее трудоемко в строительстве, не требуется длительного отвода движения. Такое покрытие в дальнейшем сравнительно легко ремонтировать. Во избежание растрескивания асфальтобетонное покрытие в данном случае должно состоять из нескольких слоев и иметь общую толщину 9 — 18 см. Чем больше интенсивность грузового движения по дороге и расстояние между швами в старом цементобетонном покрытии, тем толще должно быть асфальтобетонное покрытие.

Усиление новым цементобетонным покрытием позволяет сохранить старую дорожную одежду и внешний вид на всем протяжении дороги. Однако это покрытие более трудоемкое и требует в процессе строительства и формирования длительного отвода движения.

Второй способ усиления, заключающийся в замене верхнего слоя или всех слоев покрытия с сохранением основания, применяют, если на старом покрытии имеется много повреждений в виде сетки и трещин и выбоин, связанных с существенной потерей прочности материалов покрытия или его слоев. Кроме того этот способ целесообразен, если нельзя увеличивать толщину покрытия (например, на мостах во избежание снижения их грузоподъемности, в тоннелях или на участках, расположенных под путепроводами, во избежание уменьшения габаритов по высоте).

Снятие асфальтобетонных слоев осуществляют с помощью специальных фрез. Для удаления старого цементобетонного покрытия используют автобетоноломы. Сняв старое покрытие (или его верхний слой), проводят подготовительные работы: очищают обнаженную поверхность оставленного слоя покрытия или основания одежды, заделывают мелкие повреждения и при необходимости подгрунтовывают поверхность. Затем строят новое покрытие (или его верхний слой).

Третий способ усиления предусматривает полную замену всей дорожной одежды. Это может потребоваться при потере прочности материалами или слоями основания, необходимости строительства новых дополнительных слоев основания (дренирующих, теплоизолирующих и др.), а также исправления земляного полотна. В каждом случае рекомендуется определять возможность повторного использования материала старой дорожной одежды.

Конструкцию новой дорожной одежды назначают исходя из конкретных условий, стремясь к максимальному использованию местных дорожно-строительных материалов, отходов и побочных продуктов промышленности .

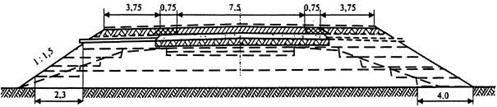

Одним из широко распространенных видов работ при капитальном ремонте дорожных одежд является их уширение от 0,5 до 3,75 м. Возможны два варианта уширения: одностороннее (несимметричное) и двустороннее. Выбор варианта и определение уширения проезжей части осуществляют на стадии разработки проекта.

При одностороннем уширении дорожной одежды, как правило, строят выравнивающий слой и новое покрытие на всю ширину проезжей части. Этот вариант чаще требует и уширения земляного полотна с соответствующей стороны.

Двустороннее уширение может быть выполнено двумя способами: уширение проезжей части за счет обочин или краевых укрепительных полос (т. е. с каждой стороны на 0,25-0,75 м) без уширения земляного полотна; устройство дорожной одежды на уширенном с двух сторон земляном полотне.

В первом случае на обочине вдоль кромки покрытия подготавливают корыто на глубину до низа дополнительною слоя основания (дренирующего или морозозащитного). Дну корыта придают поперечный уклон 30-120‰ в сторону обочины, чтобы обеспечить водоотвод из основания. Для устройства полос малой ширины (0,25-0,75 м) применяют траншеекопатели и ряд приспособлений к машинам, в том числе, навесные и прицепные плуги, накладки на отвал автогрейдера или бульдозера, а также механизмы для уширения проезжей части.

Технологический процесс на полосах уширения включает: обрезку кромки существующего покрытия с помощью дисковых пил, навешиваемых на трактор; послойную отсыпку основания с тщательным уплотнением каждого слоя; строительство покрытия. На полосах уширения при необходимости делают поверхностную обработку, захватывая на 0,2-0,3 м прикромочную полосу старого покрытия, целесообразно на всю ширину, перекрывая старое покрытие и полосы уширения.

Во втором случае после уплотнения земляного полотна до нижней поверхности дополнительного слоя основания (дренирующего или морозозащитного) отсыпают материал для уширения этого слоя. Затем укладывают и уплотняют материал для уширения основания и вровень с ним отсыпают и уплотняют грунт земляного полотна в пределах образуемой новой обочины. После этого устраивают покрытие, укладывают (при необходимости) выравнивающий слой, а на него новый верхний слои на всю ширину покрытия. Затем укрепляют обочины и окончательно отделывают земляное полотно.

Источник