Установите последовательность выполнения ремонта сварочного шва

Ремонт сварных соединений

Ремонт сварных соединений включает в себя операции по выявлению дефектов, подготовку дефектных мест под заварку и сам процесс сварки. Способы определения дефектов см. в табл. 9. Подлежащие восстановлению детали подвергают определенной подготовке. Замасленные детали «вываривают» в горячем растворе каустической соды, затем промывают теплой водой. Поверхности деталей обрабатывают также органическими растворителями (керосином и др.), очищают пескоструйным методом, зачищают напильником, а затем тщательно осматривают.

При наличии трещин детали подготавливают к заварке следующим образом. После очистки поверхности у концов трещины сверлят отверстия диаметром 3. 3,5 мм, чтобы трещина не распространялась дальше (рис. 48, а). По всей длине трещины прорубают вручную или выполняют на станке фаску (рис. 48, б). Если толщина детали превышает 12 мм, фаску снимают с обеих сторон (рис. 48, в). Иногда для большей прочности сварного шва вдоль трещины устанавливают несколько шпилек (рис. 48, г). Заваривают трещину с помощью дуговой или газовой сварки.

Мелкие трещины на неответственных местах устраняют короткими поперечными сварными швами, которые, охлаждаясь, стягивают трещину. Трещины на деталях из алюминиевых сплавов разде-лывают до получения канавки глубиной и толщиной до 3 мм (трещины на деталях толщиной до 10 мм не разделывают).

При ремонте деталей приваркой накладок поверхность вокруг трещины зачищают. Между краями накладок и трещиной должно быть 25. 30 мм (рис. 48, д).

Рис. 48. Схема подготовки деталей к заварке трещин:

а — сверление отверстий; б и в — образование фаски; г — установка шпилек; д — подготовка к приварке накладок; b — толщина детали, мм

Источник

5.3. Ремонт сварных соединений сваркой

5.3.1. Во всех случаях ремонт дефектных участков швов должен осуществляться путем их вышлифовки с помощью абразивных кругов соответствующей толщины.

5.3.2. Ремонт кольцевых сварных швов возможен только в случае, если суммарная протяженность любых недопустимых дефектов не превышает 1/6 периметра стыка.

5.3.3. Участки сварных швов с любыми трещинами, кроме кратерных, ремонту на данном газопроводе не подлежат.

5.3.4. Ремонт может быть только однократным.

5.3.5. Ремонт сварных стыков снаружи трубы производят, если недопустимые дефекты расположены в заполняющих или облицовочном слое шва. Допускается производить ремонт дефектов в корневом слое снаружи трубы, используя метод сквозного проплава.

5.3.6. Ремонт сварных стыков изнутри трубы производят, если недопустимые дефекты расположены в металле горячего прохода, в корневом или подварочном слоях шва. При ремонте изнутри напряжение шлифовальной машинки не должно превышать 36 В. У торца трубопровода должны постоянно находиться два члена бригады, которые поддерживают непрерывную связь с электросварщиком, работающим внутри трубопровода. Максимальное расстояние от места работы электросварщика до ближайшего разрыва не должно превышать 36 м.

5.3.7. Участки сварных швов с недопустимыми смещениями кромок не разрешается ремонтировать с использованием вышлифовки и (или) подбивки.

5.3.8. При заварке наружного или внутреннего дефектного участка, имеющего после вышлифовки протяженность менее 100 мм, разрешается осуществлять снаружи локальный местный нагрев (паяльной лампой, однопламенной горелкой и т.д.) с обязательным контролем температуры. Во всех других случаях необходим равномерный предварительный подогрев всего периметра стыка многопламенной кольцевой горелкой.

5.3.9. Место расположения ремонтируемого дефекта определяет и фиксирует (отмечает на трубе несмываемой краской) контролер.

5.3.10. Разметку дефектного участка под вышлифовку производит бригадир звена ремонтных работ. При этом длина вышлифовки должна превышать фактическую длину наружного или внутреннего дефекта не менее чем на 30 мм в каждую сторону.

5.3.11. Разметку внутреннего дефектного участка проводят с помощью кольцевого шаблона с нанесенными делениями, которые соответствуют показаниям мерного пояса.

5.3.12. Ширина вышлифованного участка при ремонте снаружи дефектов в заполняющих слоях шва должна быть не менее 15 мм. Ширина внутренних вышлифованных участков должна быть не менее 8 мм.

5.3.13. Глубина вышлифованного участка равна глубине залегания дефекта h +1 мм.

5.3.14. При организации ремонтных работ технологическое оборудование и оснастку следует размещать в передвижных блоках.

5.3.15. При ремонте изнутри трубы передвижные блоки следует располагать вблизи мест разрывов нитки газопровода.

5.3.16. На одном стыке ремонтные работы от начала до конца должен осуществлять один и тот же сварщик.

5.3.17. В журнале сварочных работ по исправлению дефекта необходимо указать:

— клеймо и фамилию сварщика-ремонтника;

— характеристику ремонтируемого дефекта;

— подпись мастера специальных работ и одобрение контролера (виза).

Источник

Метод ремонта стыковых сварных соединений с применением технологии сварки (заварки)

9.2.1 Общие требования

9.2.1.1 Сварные соединения (кольцевые стыковые, продольные заводские) с поверхностными и внутренними дефектами (поры, шлаковые включения, непровары, несплавления, трещины, утяжины, превышение проплава, подрезы, коррозионные дефекты) следует ремонтировать сваркой (заваркой) при условии, что суммарная протяженность единичных и групповых дефектов не превышает для продольных сварных швов 500 мм на любых двух метрах сварного шва, при этом ремонтные швы должны находиться на расстоянии не менее 500 мм друг от друга, а единичные или групповые дефекты сварных швов вписываются в параметры прямолинейной механической выборки.

9.2.1.2 Ремонт стыковых сварных соединений выполняется в 2 этапа: выборка и сварка (заварка) с применением следующих технологий и их комбинаций:

— ручная дуговая сварка (заварка) электродами с основным видом покрытия (РД);

— механизированная сварка (заварка) проволокой сплошного сечения в уклекислом газе (МП);

— механизированная сварка (заварка) порошковой проволокой в среде инертных газов и смесях (МПИ);

— автоматическая сварка (заварка) порошковой проволокой в среде инертных газов и смесях (АПИ).

9.2.1.3 Для уточнения местоположения линии сплавления, выявления возможных расслоений металла трубы, наружных и внутренних дефектов должны быть произведены: ВИК; РК полного периметра кольцевого сварного соединения, а также УЗК участков трубы по наружному контуру примыкания к границам предполагаемой выборки (вырезки) на ширину не менее 100 мм; ультразвуковая толщинометрия для уточнения толщин стенок в месте предполагаемой выборки. При необходимости применяют дополнительные физические методы неразрушающего контроля (магнитный, капиллярный).

9.2.1.4 С целью определения оси сварного шва после выборки облицовочного сварного шва по результатам визуального, измерительного, радиографического и/или ультразвукового контроля следует произвести (с участием специалистов неразрушающего контроля) разметку оси дефектного сварного шва и нанести базовые линии на трубе на одинаковом расстоянии с обеих сторон от осевой линии сварного шва.

9.2.1.5 Указанное расстояние определяют, исходя из технических характеристик оборудования для механической резки (безогневой выборки) сварных швов, и указывают в операционной технологической карте ремонта сваркой (заваркой).

9.2.1.6 До начала выборки (этапа выборки) дефектного участка независимо от температуры окружающего воздуха проводят просушку газопламенными нагревательными устройствами до температуры в интервале от 50 °С до 70 °С на расстоянии не менее 100 мм в обе стороны от границ предполагаемой выборки.

9.2.1.7 При необходимости перед выполнением выборки допускается удаление усиления облицовочного слоя сварного шва механическим способом шлифмашинкой с абразивными кругами. После удаления усиления необходимо провести повторную разметку оси сварного шва и нанесение базовых линий.

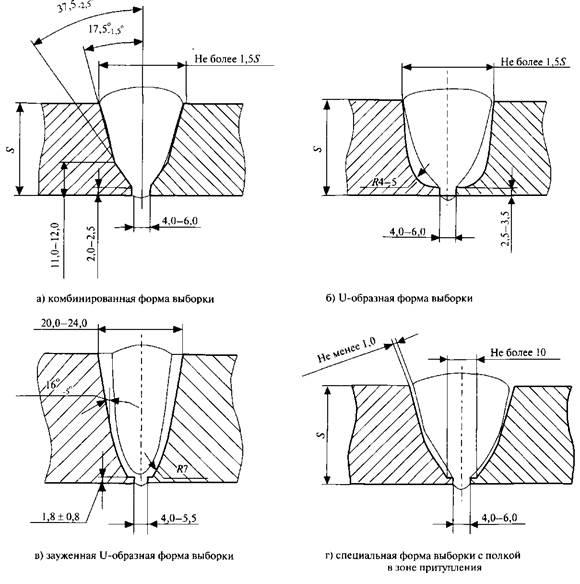

9.2.1.8 Форма и параметры сквозной выборки сварного шва должны иметь:

— в продольном сечении — чашеобразную форму с плавным выходом на несквозную выборку по полному периметру сварного шва с перекрытием границ соседних сквозных выборок не менее чем на 30 мм;

— ширина выборки по наружной поверхности труб должна быть не более двух толщин стенки трубы (2S) и обеспечивать перекрытие зоны сплавления в каждую сторону от ремонтируемого шва в сторону основного металла не менее чем на 1,0 мм;

— для сварных соединений, выполненных в V-образную комбинированную разделку кромок: в поперечном сечении комбинированную форму согласно рисунку 9.4, схема а) с притуплением от 2,0 до 2,5 мм, с зазором от 4,0 до 6,0 мм или U-образную симметричную форму согласно рисунку 9.4, схема б) с притуплением от 2,5 до 3,5 мм, с зазором от 4,0 до 6,0 мм;

— для сварных соединений, выполненных в зауженную разделку кромок: в поперечном сечении зауженную U-образную форму согласно рисунку 9.4, схема в) с притуплением от 1,0 до 2,6 мм, с зазором от 4,0 до 5,5 мм.

Примечание — В случае технической необходимости дополнительной выборки сварного шва в сторону основного металла допускается формирование полки шириной не более 10 мм в зоне притупления согласно рисунку 9.4, схема г).

9.2.1.9 После выполнения выборки (этапа выборки) и механической обработки кромок должен быть проведен ВИК и ПВК (цветная дефектоскопия) подготовленных к сварке (заварке) кромок в соответствии с требованиями раздела 11.

Рисунок 9.4 — Форма и параметры сквозной выборки

дефектного участка кольцевого сварного шва

9.2.1.10 Сварку (заварку) каждого слоя шва следует производить узкими валиками. Швы должны наплавляться с перекрытием от 2,0 до 3,0 мм. Облицовочные слои должны быть мелкочешуйчатыми.

В случае повышенного зазора сварку (заварку) участков корневого слоя шва допускается производить с предварительной наплавкой свариваемых кромок.

9.2.1.11 На выполненные работы составляют технический акт установленной формы в соответствии с СТО Газпром 2-2.3-137 (приложение Ж).

9.2.1.12 Контроль качества участков газопроводов, отремонтированных сваркой (заваркой), должен осуществляться ВИК и физическими методами контроля. Методы, объемы неразрушающего контроля и нормы оценки качества сварных соединений, отремонтированных сваркой (заваркой), приведены в разделе 11.

9.2.2 Особенности выборки кольцевых стыковых сварных соединений с применением шлифмашинок

9.2.2.1 Кольцевые стыковые сварные соединения труб, СДТ с поверхностными и внутренними дефектами суммарной протяженностью менее 1/8 части периметра допускается ремонтировать методом сварки (заварки) с применением шлифмашинок.

9.2.2.2 Для выполнения ремонта сварного соединения выполняют выборку участков сварного шва шлифмашинками и их последующую сварку (заварку).

9.2.2.3 Выборку сварного шва выполняют шлифмашинками с набором абразивных кругов и дисковых проволочных щеток, обеспечивающих формирование U-образной формы разделки кромок согласно рисунку 9.4 б) с плавными выходами на наружную поверхность по длине выборки.

9.2.2.4 Допускается выполнение несквозных выборок на участках сварных швов с формированием формы разделки кромок согласно рисунку 9.5 с плавными выходами на наружную поверхность по длине выборки.

9.2.2.5 Длина выборки при ремонте сварного соединения с дефектами суммарной протяженностью менее 1/8 части периметра не превышает на трубах диаметром 1420 мм — 350 мм, диаметром 1220 мм — 250 мм, диаметром 1020 мм — 150 мм без учета расстояний плавного выхода на наружную поверхность.

9.2.2.6 Минимальная длина выборки составляет 100 мм по границам выборки (дну выборки) без учета расстояний плавного выхода на наружную поверхность и превышает фактическую длину дефектного участка не менее чем на 30 мм в каждую сторону.

Рисунок 9.5 — Форма и параметры сквозной выборки

дефектного участка кольцевого сварного шва

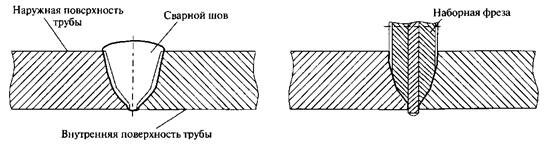

9.2.3 Особенности выборки кольцевых стыковых сварных соединений с применением трубоотрезных машин типа самоходная фреза

9.2.3.1 Кольцевые стыковые сварные соединения труб, СДТ с поверхностными и внутренними дефектами допускается ремонтировать методом сварки (заварки) с применением трубоотрезных машин типа «самоходная фреза».

9.2.3.2 Трубоотрезные машины для выборки сварного шва, рекомендованные к применению, приведены в таблице Е.10 (приложение Е).

9.2.3.3 Для выполнения ремонта сварного соединения с дефектами суммарной протяженностью менее 1/8 части периметра выполняют выборку участков сварного шва и их последующую сварку (заварку). Схема выборки приведена на рисунке 9.6.

Рисунок 9.6 — Поэтапная сквозная выборка сварного шва трубоотрезной машиной типа

«самоходная фреза» наборной фрезой

9.2.3.4 Длина выборки при ремонте сварного соединения с дефектами суммарной протяженностью менее 1/8 части периметра не превышает 350 мм на трубах диаметром 1420 мм, 250 мм — на трубах диаметром 1220 мм, 150 мм — на трубах диаметром 1020 мм. Минимальная длина выборки составляет 100 мм по границам выборки (дну выборки) без учета расстояний плавного выхода на наружную поверхность и превышает фактическую длину дефектного участка не менее чем на 30 мм в каждую сторону.

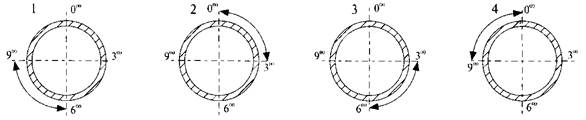

9.2.3.5 Для выполнения ремонта сварного соединения с дефектами суммарной протяженностью более 1/8 части периметра сварного соединения выполняют поэтапную сквозную выборку полного периметра сварного шва участками протяженностью до 1/4 периметра и их последующую заварку. Рекомендуемая последовательность поэтапной сквозной выборки приведена на рисунках 9.6 и 9.7.

9.2.3.6 Поэтапную сварку (заварку) сквозной выборки сварного шва следует выполнять с учетом требований и рекомендаций руководства по эксплуатации трубоотрезной машины типа «самоходная фреза», а также настоящих рекомендаций.

9.2.3.7 Выборку сварного шва выполняют с применением направляющего пояса (поясов, шаблонов) для обеспечения совпадения точек начала и конца выборки полного периметра сварного соединения, наборными (комбинированными) профильными V-образными, U-образными фрезами согласно рисунку 9.4 с плавными выходами на наружную поверхность. Допускается при необходимости доработка кромок механическим способом.

9.2.4 Особенности выборки кольцевых стыковых сварных соединений с применением навесных (разъемных) токарных трубообрабатывающих станков орбитального (охватывающего) типа.

9.2.4.1 Кольцевые стыковые сварные соединения труб, СДТ с поверхностными и внутренними дефектами, в т.ч. суммарной протяженностью более 1/8 части периметра, допускается ремонтировать методом сварки (заварки) с применением навесных (разъемных) токарных трубообрабатывающих станков орбитального (охватывающего) типа (далее — токарные трубообрабатывающие станки).

9.2.4.2 Токарные трубообрабатывающие станки, рекомендованные к применению, приведены в таблице Е.9 (приложение Е).

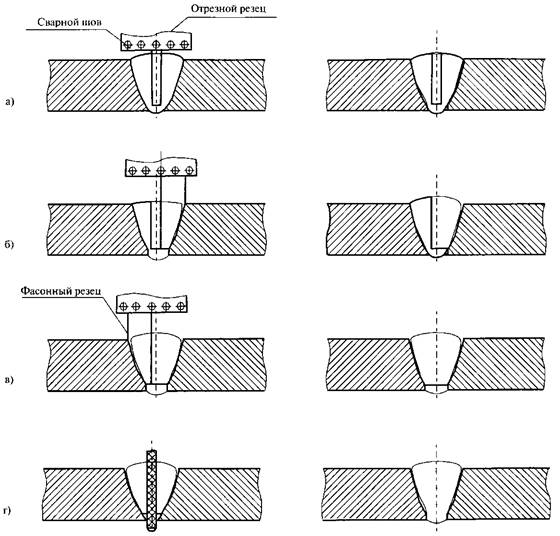

9.2.4.3 Для выполнения ремонта сварного соединения с дефектами выполняют выборку всего периметра сварного шва токарными трубообрабатывающими станками до остаточной толщины стенки не менее 6,0 мм (рисунок 9.8), поэтапную сквозную выборку оставшейся части сварного соединения выполняют механическим способом шлифмашинками с набором отрезных абразивных кругов участками протяженностью до 1/4 периметра с последующей поэтапной заваркой (рисунок 9.7).

Рисунок 9.7 — Рекомендуемая последовательность поэтапной сквозной выборки

сварного соединения и последующей поэтапной заварки

Рисунок 9.8 — Рекомендуемая последовательность выборки до остаточной толщины сварного шва токарным обрабатывающим станком (а, б, в) и поэтапной сквозной выборки шлифмашинкой (г)

9.2.4.4 Форма и параметры сквозной выборки сварного шва указаны в 9.2.1.8.

9.2.4.5 Выборку сварного шва выполняют токарными трубообрабатывающими станками с применением фасонных резцов, обеспечивающих формирование V-образной или U-образной формы разделки кромок согласно рисунку 9.4 с плавными выходами на наружную поверхность по длине выборки. Допускается при необходимости доработка кромок механическим способом.

9.2.5 Ручная дуговая сварка (заварка) электродами с основным видом покрытия

9.2.5.1 Ручную дуговую сварку (заварку) электродами с основным видом покрытия применяют для сварки (заварки) корневого, заполняющих и облицовочного слоев шва при ремонте сварных соединений газопроводов.

9.2.5.2 Ручная дуговая сварка (заварка) электродами с основным видом покрытия может быть применена в составе следующих комбинированных технологий:

— корневой слой шва — ручная дуговая сварка электродами с основным видом покрытия на подъем, заполняющие и облицовочный слои шва — автоматическая сварка порошковой проволокой в защитных газах согласно 9.2.8 (РД + АПИ);

— корневой (первый) слой шва — ручная дуговая сварка (заварка) электродами с основным видом покрытия на подъем, заполняющие и облицовочный слои шва — механизированная сварка (заварка) порошковой проволокой в защитных газах согласно 9.2.7(РД + МПИ);

— корневой (первый) слой шва — механизированная сварка (заварка) проволокой сплошного сечения в углекислом газе в импульсно-дуговом режиме согласно 9.2.6, заполняющие и облицовочный слои шва — ручная дуговая сварка (заварка) электродами с основным видом покрытия на подъем (МП + РД).

9.2.5.3 Ручная дуговая сварка (заварка) электродами с основным видом покрытия выполняется на постоянном токе обратной полярности, рекомендуемые режимы ручной дуговой сварки (заварки) приведены в таблице 9.4.

9.2.5.4 Ручную дуговую сварку (заварку) электродами с основным видом покрытия на подъем следует выполнять с учетом следующих особенностей:

— сварка (заварка) всех слоев шва кольцевых стыковых соединений в специальную (зауженную) разделку выполняется электродами от 3,0 до 3,25 мм;

— сварка корневого, с первого по третий заполняющих слоев шва в стандартную разделку выполняется электродами диаметром от 3,0 до 3,25 мм, последующих заполняющих слоев шва — электродами диаметром от 3,0 до 3,25 или 4,0 мм;

— сварка третьего и последующих заполняющих слоев шва выполняется за два и более проходов;

Таблица 9.4 — Рекомендуемые параметры режимов ручной дуговой сварки (заварки) электродами с основным видом покрытия на подъем

Диаметр электрода, мм

Сварочный ток (А) в положении при сварке

Примечание — Параметры режимов сварки (заварки) могут быть откорректированы при подготовке к производственной аттестации технологии сварки. При проведении производственной аттестации технологии сварки (заварки) все параметры режимов сварки фиксируются и при положительных результатах производственной аттестации вносятся в операционную технологическую карту сборки и сварки (заварки).

— сварка облицовочного слоя шва выполняется за два и более проходов;

— амплитуда поперечных колебаний электрода не должна превышать трех диаметров электрода (электродного стержня).

9.2.5.5 Минимальное число слоев шва (проходов) устанавливается для каждой толщины стенки свариваемых соединений с учетом положений 9.2.5.4, фиксируется при производственной аттестации технологии сварки и отражается в операционной технологической карте сборки и сварки.

9.2.5.6 Электроды с основным видом покрытия для ручной дуговой сварки (заварки) при ремонте газопроводов из сталей класса прочности К65 приведены в таблице Д.3 (приложение Д).

9.2.6 Механизированная сварка (заварка) проволокой сплошного сечения в углекислом газе.

9.2.6.1 Механизированную сварку (заварку) проволокой сплошного сечения в углекислом газе в импульсно-дуговом режиме (МП) применяют согласно СТО Газпром 2-2.2-358 (пункт 10.6.1) для сварки (заварки) корневого (первого) слоя шва при ремонте сварных соединений газопроводов с учетом положений настоящих рекомендаций.

9.2.6.2 Механизированная сварка (заварка) проволокой сплошного сечения в углекислом газе в импульсно-дуговом режиме может быть применена в составе следующих комбинированных технологий:

Таблица 9.5 — Рекомендуемые параметры режимов механизированной сварки (заварки) проволокой сплошного сечения в углекислом газе методом STT с применением оборудования компании The Lincoln Electric Company

| Параметр | Величина параметра | ||||||||||||||||||

| Направление сварки | На спуск | ||||||||||||||||||

| Пиковый ток, А | 420-430 | ||||||||||||||||||

| Базовый ток, А | 50-53 | ||||||||||||||||||

| Скорость подачи проволоки, м/мин (дюйм/мин), в положении сварки: — от 0 00 м до 1 00 м ч или от 0 00 м до 11 00 ч — св. 1 00 м до 6 00 ч или от 11 00 м до 6 00 ч | 2,3-3,05 (90-120) 3,3-4,05 (140-160) | ||||||||||||||||||

| Положение переключателя заднего фронта импульса (Tailout) при температуре окружающего воздуха: — до минус 20 °С включ.; — ниже минус 20 °С | 0 0,5-2,0 | ||||||||||||||||||

| Параметр | Величина параметра |

| Направление сварки | На спуск |

| Тип и полярность тока | Постоянный, обратная |

| Базовый ток, А | 45-60* |

| Пиковый ток, А | 250-270 |

| Горячий старт, усл. ед. | 35-40 |

| Скорость подачи проволоки, м/мин — в положении от 0 00 до 1 00 ч — в положении от 1 00 до 6 00 ч | 2,4-2,7* 3,0-3,0* |

| Спад, усл. ед. | 3 |

| Вылет электрода, мм | 5-10** |

| Расход защитного газа, л/мин | 10-16 |