- Оборудование для производства и ремонта автосцепного устройства

- Кантователь дефектоскопирования корпуса автосцепки ММ270

- Кантователь для наплавки тягового хомута ММ292

- Кантователь для неразрушающего контроля тягового хомута ММ290

- Комплекс устройств для дефектоскопирования корпусов автосцепки ММ343

- Комплекс устройств для дефектоскопирования тяговых хомутов ММ342

- Механизированный комплекс для ремонта поглощающих аппаратов ММ297

- Установка для ремонта автосцепок ММ182

- Установка для ремонта автосцепок (6 позиций) ММ206

- Установка для ремонта поглощающих аппаратов (12 позиций) ММ210

- Установка для ремонта поглощающих аппаратов (одна позиция) ММ301

- Установка для ремонта автосцепок

- Описание ММ182

- Установка для ремонта автосцепок (6 позиций)

- Описание ММ206

- ⟦Назначение автосцепки СА-3⟧ Размеры, устройство и неисправности

- ⟦Устройство и назначение⟧

- ⟦Размеры автосцепки СА-3⟧

- Чертеж с размерами:

- ⟦Основные неисправности⟧

- ⟦Ремонт автосцеки СА-3⟧

- Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр

- Где купить автосцепки?

- Подписка на прайсы «Запчасти для вагонов»

- Варианты и развитие автосцепки СА-3

Оборудование для производства и ремонта автосцепного устройства

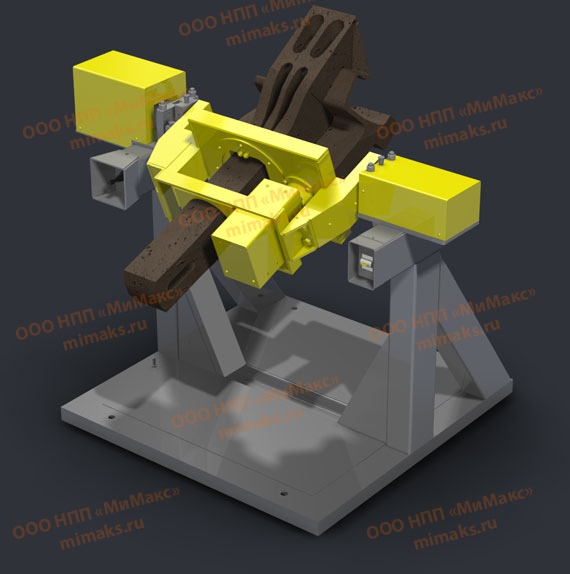

Кантователь дефектоскопирования корпуса автосцепки ММ270

Кантователь предназначен для проведения работ по дефектоскопированию корпусов автосцепок.

Кантователь для наплавки тягового хомута ММ292

Предназначен для проведения работ по осмотру и наплавки тягового хомута.

Кантователь для неразрушающего контроля тягового хомута ММ290

Кантователь предназначен для дефектоскопии хомута при проведении его ремонта

Комплекс устройств для дефектоскопирования корпусов автосцепки ММ343

Комплекс предназначен для дефектоскопии корпусов автосцепок магнитопорошковым методом.

Комплекс устройств для дефектоскопирования тяговых хомутов ММ342

Комплекс предназначен для дефектоскопии тягового хомута магнитопорошковым методом.

Механизированный комплекс для ремонта поглощающих аппаратов ММ297

Механизированный комплекс для ремонта поглощающих аппаратов предназначен для разборки, сборки и ремонта поглощающих аппаратов

Установка для ремонта автосцепок ММ182

Установка ММ182 предназначена для поворота автосцепки в двух плоскостях при выполнении операций сборки, разборки, наплавки корпуса

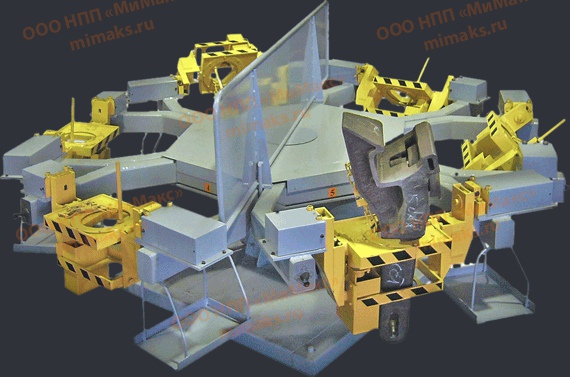

Установка для ремонта автосцепок (6 позиций) ММ206

Установка карусельная для ремонта автосцепок представляет собой поворотную платформу, на которой установлены шесть кантователей.

Установка для ремонта поглощающих аппаратов (12 позиций) ММ210

Установка предназначена для разборки и сборки поглощающих аппаратов. Снабжена двенадцатиместным транспортером- накопителем карусельного типа

Установка для ремонта поглощающих аппаратов (одна позиция) ММ301

Установка предназначена для разборки и сборки поглощающих аппаратов фрикционного типа.

© 1991-2021 Научно-производственное предприятие «МиМакс»

650044 , г. Кемерово ,

ул. Рутгерса, 41

Источник

Установка для ремонта автосцепок

Описание ММ182

Кантователь ММ182 предназначена для поворота автосцепки в двух плоскостях при выполнении операций сборки, разборки, наплавки корпуса.

| Техническая характеристика | |

|---|---|

| Напряжение, В | 380 |

| Частота, Гц | 50 |

| Установленная мощность, кВт | 0,92 |

| Привод продольного вращения: | |

| мощность, кВт | 0,37 |

| угол поворота | не ограничен |

| частота вращения, об/мин | 1,6 |

| Привод поперечного вращения: | |

| мощность, кВт | 0,55 |

| угол поворота | не ограничен |

| частота вращения, об/мин | 4 |

| Габаритные размеры, мм | 1120х1500х1100 |

| Масса, кг | 350 |

Технические параметры оборудования и его комплектация могут быть изменены исходя из технического задания, выдаваемого заказчиком.

Установка состоит из следующих основных узлов:

Источник

Установка для ремонта автосцепок (6 позиций)

Описание ММ206

Установка карусельная для ремонта автосцепок представляет собой поворотную платформу, на которой установлены шесть кантователей.

Каждый из кантователей позволяет поворачивать закрепленную в нем автосцепку в двух плоскостях (продольной и поперечной), устанавливая ее в наиболее удобное для ремонта положение. Платформа разделена вертикальным щитом на две зоны. Одна из них, состоящая из трех позиций, служит для разборки, дефектации и сборки автосцепок, а другая (также состоящая из трех позиций) — для наплавки. Таким образом, разобранные в первой зоне автосцепки при повороте платформы на 180° попадают в зону наплавки, а наплавленные возвращаются в первую для сборки.

| Техническая характеристика | |

|---|---|

| Напряжение питания, В | 380 |

| Общая установленная мощность, кВт | 6,62 |

| Привод поворота платформы: | |

| мощность, кВт | 1,1 |

| угол поворота | не ограничен |

| частота вращения , мин -1 | 1,71 |

| Привод поперечного вращения кантователя: | |

| мощность, кВт | 0,55 |

| угол поворота | не ограничен |

| частота вращения, мин -1 | 4 |

| Привод продольного вращения кантователя: | |

| мощность, кВт | 0,37 |

| угол поворота | не ограничен |

| частота вращения, мин -1 | 1,4 |

| Габаритные размеры установки: | |

| Радиус описанной окружности по консолям без автосцепок, мм | 3450 |

| Высота, мм | 1600 |

| Масса, кг | 1250 |

Технические параметры оборудования и его комплектация могут быть изменены исходя из технического задания, выдаваемого заказчиком.

Установка состоит из следующих основных узлов:

- Платформы поворотной;

- Кантователей;

- Экрана;

- Рамы;

- Ящиков для деталей.

Источник

⟦Назначение автосцепки СА-3⟧

Размеры, устройство и неисправности

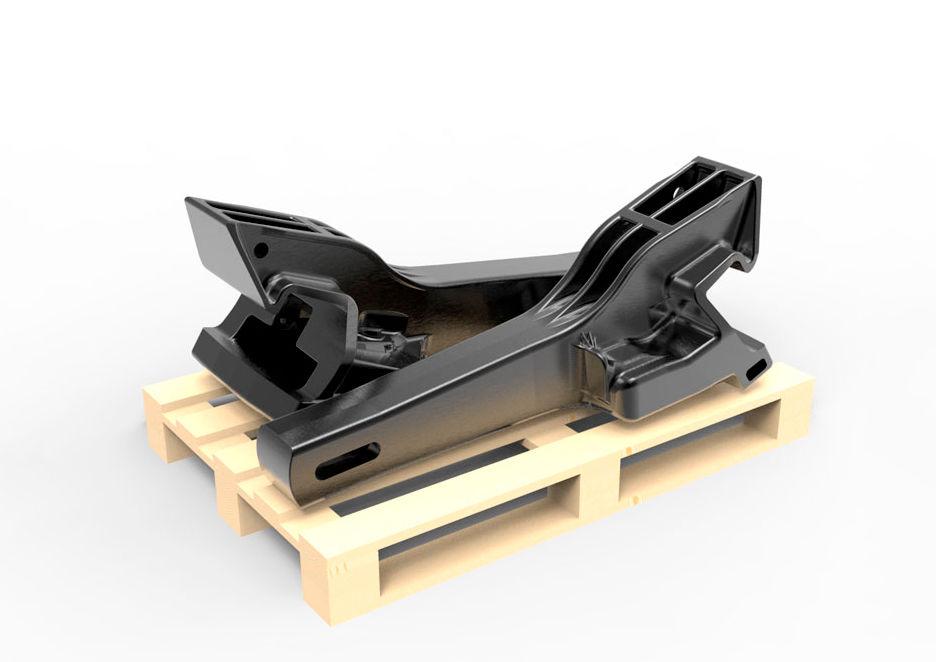

Автосцепка СА-3 — это автоматическое ударно-тяговое сцепное устройство не жесткого типа, служащее для сцепления элементов подвижного состава между собой. К деталям автосцепки СА-3 относят: корпус автосцепки, замок, замкодержатель, предохранитель замка, подъемник замка, валик подъемника. Автосцепка СА-3 и унифицированные с ней детали могут иметь дополнительные устройства и конструктивные исполнения, исходя из требований к конкретной единице железнодорожного подвижного состава.

Конструкцией автосцепки модели СА-3, массово применяемой на железных дорогах более 70 лет без существенных изменений, обеспечиваются сцепление и исключение разъединения вагонов при движении поезда в случае, если перед сцеплением разница по высоте между автосцепками не превышает 100 мм. Причиной такого ограничения является необходимость обеспечить достаточную величину площадки перекрытия замков. При превышении установленной разницы сцепление будет ненадежным, и при проходе по криволинейным участкам пути может произойти саморасцеп.

⟦Устройство и назначение⟧

Автосцепное устройство представляет собой комплект сборочных единиц и деталей для автоматического сцепления единиц подвижного состава, удержания их на определенном расстоянии друг от друга, а также передачи и амортизации продольных сил. Для автосцепных устройств существует ограничение, вызванное особенностью их конструкции. Данное ограничение заключается в обеспечении автоматического сцепления вагонов только в случае не превышения определенной величины разности высот уровней осей сцепляемых автосцепок. Это ограничение позволяет учесть возможные понижения конструкции вагона после его изготовления за счет износов, прогиба рессорного подвешивания и допусков установки.

Корпус автосцепки отливается из углеродистой стали мартеновского производства, которая, согласно ГОСТ 88-55, имеет углерода 0,17-0,27%, марганца 0,5-0,9%, кремния 0,17-0,37%, серы и фосфора не более 0,045% каждого. Минимальные значения механических характеристик составляют: временное сопротивление 412 МПа, предел текучести 245 МПа и относительное удлинение 20-22%. Валик подъемника, подъемник замка, замкодержатель, предохранитель замка изготавливаются методом точного литья.

⟦Размеры автосцепки СА-3⟧

Все точные размеры по ГОСТ вы можете посмотреть в PDF документе.

ГОСТ 32885—2014

АВТОСЦЕПКА МОДЕЛИ СА-3

Конструкция и размеры

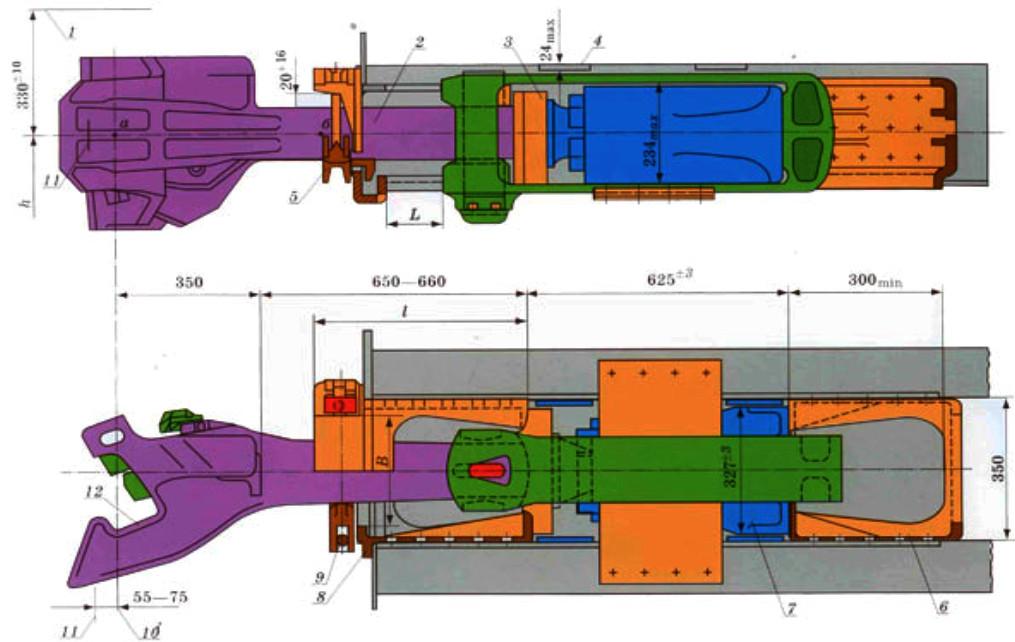

Чертеж с размерами:

⟦Основные неисправности⟧

В случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов механизм автосцепки разбирают, карманы корпуса осматривают, при необходимости очищают, неисправные детали заменяют исправными и после сборки проверяют действие механизма в установленном порядке.

Не разрешается выпускать подвижной состав в эксплуатацию при наличии хотя бы одной из следующих неисправностей:

- детали автосцепного устройства с трещинами;

- разница между высотами автосцепок по обоим концам вагона более 25 мм*, провисание автосцепки подвижного состава более 10 мм; высота оси автосцепки пассажирских вагонов от головок рельсов более 1080 мм и менее 1010 мм;

- цепь или цепи расцепного привода длиной более или менее допустимой; цепь с незаваренными звеньями или надрывами в них;

- зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм; зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика);

- замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм; лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм;

- валик подъемника заедает при вращении или закреплен нетиповым способом;

- толщина перемычки хвостовика автосцепки, устанавливаемой вместо неисправной на вагон, выпускаемый из текущего отцепочного ремонта, менее 48 мм;

- поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам, а также к задним упорам допускается наличие суммарного зазора между передним упором и упорной плитой или корпусом аппарата и задним упором до 5 мм;

- упорные угольники, передние и задние упоры с ослабленными заклепками;

- планка, поддерживающая тяговый хомут, толщиной менее 14 мм, либо укрепленная болтами диаметром менее 22 мм, либо без контргаек и шплинтов на болтах (допускается крепление поддерживающей планки болтами диаметром 20 мм, но в количестве 10 шт.);

- неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз);

- кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

- кронштейн (ограничитель вертикальных перемещений) автосцепки с трещиной в любом месте, износом горизонтальной полки или изгибом более 5 мм;

- отсутствие предохранительного крюка у паровозной автосцепки; валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек.

⟦Ремонт автосцеки СА-3⟧

Ремонт и проверка автосцепного устройства подвижного состава производятся в контрольных пунктах автосцепки (КПА) депо и отделениях по ремонту автосцепки вагоно и локомотиворемонтных заводов, а также в специализированных подразделениях предприятий по ремонту подвижного состава любой формы собственности, имеющих аттестат установленной формы, выданный железнодорожной администрацией.

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов дизель и электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов и специального подвижного состава.

Наружный осмотр осуществляется при текущем отцепочном ремонте вагонов, единой технической ревизии пассажирских вагонов, промывочном ремонте паровозов, текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель и электропоездов.

Где купить автосцепки?

Если вы хотите получить прайс сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Подписка на прайсы

«Запчасти для вагонов»

Варианты и развитие автосцепки СА-3

С 2000-х годов на железных дорогах России применяется усовершенствованная автосцепка СА-3. При обрыве обычной автосцепки её корпус может, выскальзывая из зева сцепленной автосцепки, упасть на рельсошпальную решетку; при её падении может повредиться стрелочный перевод или, что опаснее, оказавшись на головке рельса, массивный стальной обломок может привести к крушению поезда. Усовершенствование заключается в том, что к корпусу (сверху и снизу) привариваются два кронштейна, препятствующие выскальзыванию и падению на шпалы оборванной автосцепки. В первую очередь усовершенствованные автосцепки устанавливаются на железнодорожные цистерны, предназначенные для перевозки нефтепродуктов.

В данный момент ведутся разработки стандарта автосцепки для железных дорог Европейского Союза. Конструкция одной из разработок, C-AKv (нем. Compact — Automatische Kupplung vereinfacht, компактная упрощённая автосцепка), основана на сцепке СА-3 и совместима с ней. В отличие от СА-3, в C-AKv имеется дополнительный выступ на большом зубе, который попадает в специальный паз. За счёт этого выступа сцепка работает как жёсткая, благодаря чему становится возможным автоматическое соединение электрических разъёмов и тормозных магистралей.

Источник