Установка для ремонта скважин прс 1

Как видно из приведенных выше примеров, агрегаты для текущего ремонта скважин подчинены нескольким требованиям:

1. Мобильность.

Основной базой агрегатов являются полноприводные шасси Краз, Урал, за редким исключением Камаз и специальные шасси.

Для особо трудных условий транспортной базой являются гусеничные тракторы.

До 90-х годов на шасси Урал-4320 конструкторы агрегатов не проявляли особого интереса в связи с ограничением по отбору мощности с РК, устранение которого

сразу же привело к созданию целой гаммы агрегатов.

2. Высокая монтажеспособность.

Характер работ по текущему ремонту в основном предусматривает смену погружного насосного оборудования, за редким исключением промывку забоя, ликвидации аварий, связанных с ликвидацией прихвата инструмента в скважине.

Данное обстоятельство побудило еще в красные времена к сокращению вахт бригад ПРС, при этом обязанности бурильщика возложены на машиниста агрегата, который управляет спуско-подъёмными операциями, следит за паказаниями ГИВа и тд, а бурильщик (т.е первый помбур) и помощник бурильщика производят свинчивание-развинчивание НКТ и т.д.

Короткий период ремонтных работ на скважине (2-3 суток) потребовал упрощения работ по монтажу-демонтажу агрегатов, что привело к внедрению следующих нововведений:

— гидравлические аутригеры (сначала только задние на Аз-37, теперь обязательно все), облегченные опорные брусья, плиты;

— односекционная мачта на ряде агрегатов, хотя и в ущерб габаритной длине (около 16 м) и спуско-подъёмным операциям, особенно при подъёме труба-штанга;

— выдвижение верхней секции лебедкой, полуавтоматические затворы верхней секции мачты;

— способность работы на ограниченную (иногда полную) грузоподъёмность без установки ветровых оттяжек.

— дистанционный пульт управления подъмом и выдвижения мачты, который не работает через полгода, но все равно забота приятна, хотя и бесит;

— освещение устья скважины и рабочей площадки фонарями, установленными на агрегате.

3. Низкая стоимость

Для изготовления агрегатов используются не только серийные и по этому дешевые шасси, но и оборудование уже как правило уже разработанное.

Так АР32/40 без М Кунгурского машзавода практически состоял из узлов бурового агрегата 1БА-15В, хотя теперь можно сказать, что АР32/40М состоит из узлов агрегата А60/80.

Все АПРС и УПТ несут мачту Аз-37 и тд. и тп.

4. Кабина для машиниста

Практически все агрегаты оборудованы убогой кабиной машиниста (с косыми дверями, перекошенными стеклами с довоенными стеклоочистителями, кондиционером в виде люка сверху и проволоки для удержания двери в открытом положении), в которой установлен стандартный минимальный набор органов управления:

— ручной тормозной рычаг бурового барабана, на нормальных агрегатах — с пневмоусилителем, на навороченных — с возможностью управления с дополнительного пульта для аварийных мастеров, которые как смерти боятся сесть в кабину;

— ножной тормозной кран бурового барабана;

— педаль газа;

— рычаг управления верхней коробкой передач. На части агрегатов — тяги, кнопки управления КПП шасси.

— кран управления фрикционом бурового барабана;

— комплектом КИП контроля ДВС и верхнего оборудования;

— убогой заводской печкой, как правило электрической от которой в кабине не чем дышать, которую со временем машинисты заменяют на самодельную от системы охлаждения или смазки двигателя.

Источник

ОСОБЕННОСТИ ОБОРУДОВАНИЯ ПРС И ОСНОВНЫЕ НАПРАВЛЕНИЯ ЕГО СОВЕРШЕНСТВОВАНИЯ

Состав и особенности применяемого оборудования для ПРС определяются проводимыми работами. Наиболее часто при спуско-подъемных операциях, сопровождающих практически все виды ПРС, применяется следующий комплект оборудования, показанный на рис. 10.1.

Рис. 10.1. Размещение оборудования при подземном ремонте скважины:

1— лебедка (подъемник); 2 — канат; 3 — упор для трактора; 4 — мостки; 5 — оттяжной ролик; 6 — труба; 7 — элеватор; 8 — штропы; 9 — крюк; 10 — талевый блок; 11 — вышка; 12 — кронблок

Оборудование для проведения спуско-подъемных операций (СПО) на скважине подразделяется на самоходные или стационарные лебедки, подъемники и агрегаты.

Подъемная лебедка предназначена для работы в сочетании со стационарными или передвижными вышками, установленными над устьем скважины. Вышка оснащается талевой системой, для уменьшения натяжения каната при намотке на барабан подъемника или агрегата, состоящую из системы неподвижных роликов-кронблока и подвижных роликов — талевого блока, крюка и талевого каната.

В верхней части вышки монтируется кронблок 12, на талевом канате подвешивается талевый блок 10. К талевому блоку 10 прикрепляется крюк 9, на котором с помощью штропов 8 и элеватора 3 крепится колонна насосно-компрессорных труб 6 или штанг. Стальной талевый канат 2 от лебедки 1пропускается через оттяжной ролик 5, расположенный в нижней части вышки 11, через ролики кронблока 12 и талевого блока 10 и обратно в том же порядке. Неподвижный конец каната прикрепляется у основания вышки, а подвижный — к барабану лебедки. Оттяжной ролик 5 предупреждает опрокидывание вышки при подъеме или спуске колонны труб.

Показанная на рис. 10.1 общая схема оборудования для подземного ремонта предусматривает наличие на скважине постоянной эксплуатационной вышки, что не совсем удобно и применяется крайне редко. Поэтому в настоящее время большее распространение получили подъемные агрегаты, на которых смонтированы мачта и все необходимое оборудование для проведения спускоподъемных работ. Подобные работы могут осуществляться как с укладкой труб на мостки, так и с их установкой в вертикальное положение. Последнее обычно предусматривает применение верхового рабочего и более предпочтительнее, так как при этом не происходит износ ниппельных концов труб, что позволяет применять трубы типа НКМ и других, аналогичных этому, у которых уплотнение соединений выполнено за счет специальных проточек на концах или за счет применения различных уплотнительных колец, например, из тефлона. Кроме того ускоряется проведение спуско-подъемных работ. Общий вид агрегата с вертикальной установкой труб представлен на рис. 10.2.

Одним из основных узлов в агрегатах подземного ремонта является подъемник — механическая лебедка, установленная на тракторе, автомобиле или отдельной раме. Приводом лебедки является тяговый двигатель трактора, автомобиля или от самостоятельного двигателя внутреннего сгорания или электродвигателя. Агрегат, кроме оборудования подъемника, оснащен вышкой и механизмом для ее подъема или опускания.

Основными узлами подъемника являются трансмиссия, лебедка, пневматическая система и система управления. Трансмиссия состоит из реверсивной коробки передач, приемный вал которой соединен с валом вывода мощности трактора. Лебедка, как правило, однобарабанная. Пневмосистема обеспечивает управление фрикционной муфтой включения барабана, необходимое усилие на тормозе, переключение скоростей в коробке передач и управление сцеплением двигателя. Пневмосистема питается от компрессора с приводом от шкива вентилятора двигателя. Механизмом управляют из кабины или с пульта расположенного на раме около устья. Для ускорения проведения работ агрегаты оснащаются средствами механизации проводимых работ и в первую очередь свинчивания — развинчивания. В агрегатах занятых на капитальном ремонте скважин для облегчения работ связанных с приподъемами инструмента и его более точной установкой все чаще используются гидроприводные лебедки.

Рис. 10.2. Общий вид агрегата в рабочем положении

В агрегатах подземного ремонта в зависимости от поставленных задач могут быть использованы насосно-компрессорные или бурильные трубы, в некоторых случаях используются обсадные трубы. Это позволяет передавать значительные нагрузки на инструмент и при подаче и подъеме жидкости изолирует обсадную колонну от воздействия на нее. Основным недостатком данного способа является высокая трудоемкость спуско-подъемных операций и сопутствующих работ (монтаж-демонтаж, глушение скважин и т.д) и их большая продолжительность. Достоинство заключается в универсальности этого способа и возможности передачи больших силовых воздействий.

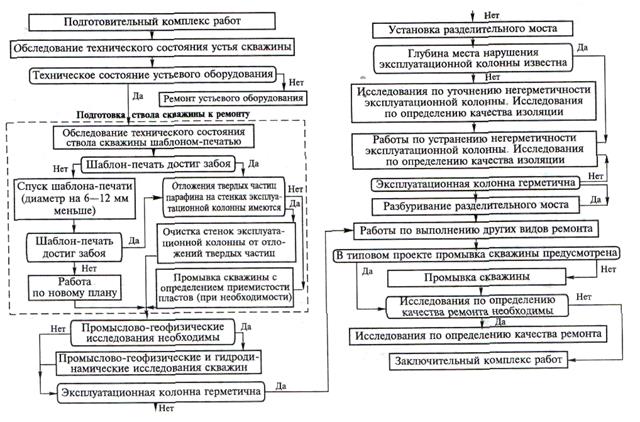

Как уже говорилось выше, основное разделение работ происходит на текущий и капитальный ремонт. Приведенные на рисунках 10.3 и 10.4 общие схемы проведения работ показывают основные операции и их последовательность. Из анализа схем видно, что общими для всех являются подготовительные работы и спускоподъемные операции, которые в ряде случаев занимают до 70% от общего времени проведения работ. Поэтому очевидно, что основным направлением работ по совершенствованию оборудования являются в первую очередь усовершенствования связанные с подготовительными работами и спуско-подъемны-ми операциями.

К подготовительным работам относится в первую очередь глушение скважины. Подземный ремонт может проводиться при открытом или закрытом (герметизированном) устье. Работа с открытым устьем, в подавляющем большинстве случаев, связана с глушением скважин. Данная операция нзобходима, чтобы обезопасить работу бригады от газопроявлений из скважины, которые могут привести к отравлению или пожару (взрыву). В тех случаях, когда скважина имеет высокую обводненность, низкий газовый фактор и низкую проницаемость пласта, при открытом устье может не происходить газопроявление. Тогда, по согласованию с Госгортехнадзором, можно проводить работы с открытым устьем без глушения. Глушение, в большинстве случаев, производится путем замещения внутрискважинной жидкости на жидкость глушения. Жидкость глушения должна быть безопасной, иметь большую плотность, чем скважинная жидкость и не быть агрессивной по отношению к оборудованию и скважине. В качестве жидкости глушения используется, как правило, попутно добываемую воду. Ее очищают от примесей и добавляют соли для повышения плотности. Глушение скважины, в большинстве случаев, существенно ухудшает состояние призабойной зоны скважины и может привести к снижению ее дебита. Для борьбы с этим в жидкость глушения добавляются специальные присадки, производящие отмыв призабойной зоны от различных отложений. К сожалению, данный способ в ряде случаев не снижает время вывода скважины на режим. Неплохие результаты дает глушение скважин очищенной нефтью, но из-за низкой плотности нефти и повышенной пожароопасности способ не нашел широкого применения. Еще одним направлением работ, исключающим глушение скважин, является использование клапанов-отсекателей, устанавливаемых в скважине. Клапаны-отсекатели устанавливается на пакере. Они разобщают призабойную зону от устья и поэтому позволяют проводить работы по смене оборудования без глушения. Существует большое количество различных конструкций клапанов-отсекателей. Они различаются по форме запорного органа, по системе управления клапана. Несмотря на большое многообразие конструкций повсеместного применения клапана-отсекатели не нашли. Это связано с тем, что способ имеет существенные недостатки. Это дополнительная стоимость оборудования, затраты необходимые для его установки и съема, невозможность проведения капитального ремонта в скважине с установленным в ней пакером, повреждение стенок обсадной колонны в месте установки пакера, необходимость переустановки пакера при снижении забойного давления, необходимость использования высококачественных материалов в конструкции клапанов-отсекателей.

Относительно новым и наиболее перспективным направлением является глушение скважин растворами не проникающими в пласт, но и не дающими газу выходить из пласта. Как правило, это гелеобразные растворы, которые после проведения ремонта подвергаются специальной обработке и выносятся с откачиваемой жидкостью. В этом случае призабойная зона не ухудшает своих свойств. Более того, при соответствующем подборе компонентов возможна очистка зоны перфорации от различного рода отложений с последующим их удалением.

Проведение работ возможно и с герметизированным устьем. В этом случае ремонт производится без глушения скважины, что не приводит к снижению ее дебита после ремонта, улучшаются условия работы бригады подземного ремонта и снижается вероятность загрязнения окружающей среды. Но при этом требуется сложное дорогостоящее оборудование, включающее устьевые превенторы и уплотнение устья, способное обеспечивать герметичный пропуск труб с муфтами. Кроме того, в отличие от ремонта при открытом устье, где спуск оборудования происходит под его собственным весом, в этом случае необходимо использование специальных устройств на устье, обеспечивающих создание осевой нагрузки на трубы для проталкивания колонны в скважину при больших давлениях на нем. При существующей схеме спуско — подъема на колонне свинчиваемых труб это сопряжено с большими затратами времени и труда и поэтому не применяется. В тоже время, как уже указывалось выше, разделение работ и оборудования и, следовательно, их усовершенствование можно разделить по способам доставки инструмента, приборов и технологических материалов к месту работ в скважине. Это:

1) с помощью специально спускаемой колонны труб;

2) путем закачивания по НКТ или межтрубному пространству;

3) на кабеле или на канате (проволоке).

Эти способы позволяют эффективно проводить работы с герметизированным устьем.

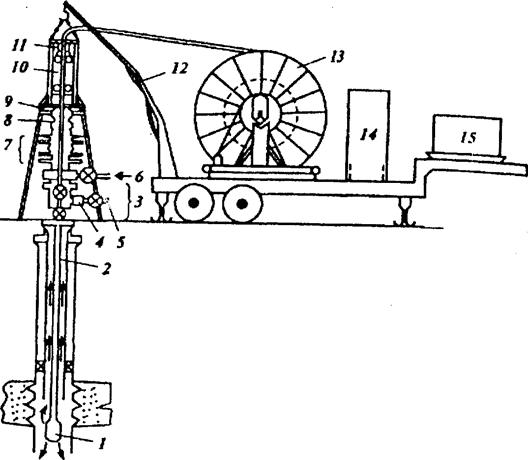

Наибольшее распространение получил первый из указанных способов — ремонт с использованием непрерывных труб. В этом случае используются установки с наматываемыми на барабан трубами (рис. 10.5).

Это объясняется существенными преимуществами данного вида оборудования и упрощением устьевого оборудования вследствие отсутствия муфт на трубах, наматываемых на барабан; возможностью быстрого проведения спускоподъемных операций, возможностью непрерывного проведения промывки при спуске или подъеме колонны НКТ в скважину и широкого применения средств автоматизации и контроля. Подобные технологии все больше используются в нашей стране для борьбы с парафиновыми, гидратными пробками. Известно их применение для спуска исследовательских приборов, установки газлифтных клапанов, т.е. в случаях, где не обходим быстрый спуск приборов при герметизированном устье скважины. С использованием азотных технологий, т.е. мобильных азотных установок для генерации азота и его применения для различных технологических процессов освоения и ремонта скважин, получили широкое распространение установки с трубами. Азот позволяет обеспечить безопасное ведение работ связанных с разбуриванием цементных пробок, забуриванием горизонтального ствола и т.д.

Рис. 10.3. Последовательность выполнения работ при текущем ремонте

Рис. 10.3. Последовательность выполнения работ при проведении капитального ремонта

Рис. 10.5. Схема установки с наматываемыми на барабан трубами для подземного ремонта скважин:

1— циркуляционный переводник; 2— гибкие НКТ; 3— колонная головка; 4 — дроссель; 5 — отводная линия; 6 — циркуляционный тройник сдросселем противодавления и задвижкой; 7— четырехплашечный превентор; 8— сальниковая коробка; 9— индикатор веса; 10— инжекторная головка для подачи и извлечения колонны гибких труб; 11 — выпрямляющее устройство; 12 — подъемный кран инжектора; 13 — барабан с колонной НКТ; 14 — кабина управления; 15— энергетический блок

Второй способ заключается в закачке жидкости по колонне НКТ или межтрубному пространству и использовании колонны, как канала, по которому производится спуск и подъем оборудования и приборов. Возможно использование нескольких колонн труб. Как правило, при применении нескольких скважинных трубопроводов, их размещают концентрично по типу «труба в трубе». Параллельное подвешивание НКТ требует больших диаметров обсадных колонн и специального оборудования, например — пакеров с двумя параллельно расположенными стволами. Поэтому такое размещение колонн труб не нашло широкого применения в нашей стране. Замена оборудования при доставке насосного агрегата или комплекта приборов жидкостью без подъема труб производится переключением кранов на обвязке устья и работами по установке и выему насоса из лубрикатора. Т.е. необходим только легкий подъемный агрегат для снятия и установки лубрикатора. Такой способ используется на скважинах, оснащенных гидроприводными установками.

Несколько сложнее, хотя и похоже, происходит канатная или кабельная доставка, т.к. требуется установка с лебедкой. Насосный агрегат или приборы устанавливаются в лубрикатор и на проволоке или кабеле спускаются в скважину. При этом уплотняется только проволока или канат. В этом случае затраты времени значительно меньше чем при традиционном способе. Такой способ также используется на скважинах оснащенных гидроприводными установками.

Источник