Установка цементных мостов

Мостом называют искусственное сооружение, полностью перекрывающее поперечное сечение скважины (или обсадной колонны) на участке сравнительно небольшой длины, удаленном, как правило, от забоя. Мосты могут быть резиновые, пластмассовые, металлические, цементные и из других материалов.

Мосты устанавливают для решения следующих задач: а) временного или постоянного разобщения нижезалегающих проницаемых пластов от вышезалегающих (например, при опробовании методом «снизу вверх», при переходе от эксплуатации нижнего истощенного продуктивного горизонта к эксплуатации верхнего горизонта и т.п.); б) устранения опасности из-лива пластовых жидкостей в атмосферу после ликвидации скважины или при временной консервации ее; в) создания прочной опоры для колонны труб в период пакеровки скважины при опробовании перспективных горизонтов; г) создания прочной опоры при забурнвании бокового ствола; д) укрепления неустойчивых, осыпающихся или размываемых потоком промывочной жидкости пород.

Разработано множество способов установки мостов: с помощью заливочных труб, опускаемых на кабеле желонках и т.п. Наиболее часто используют цементные мосты, создаваемые путем транспортирования раствора вяжущего по колонне труб (бурильных, НКТ)

Наиболее эффективным является следующий способ создания цементного моста. В скважине немного ниже нижней границы участка, в котором требуется создать мост, устанавливают разбуриваемый пакер или манжетную пробку, исключающие возможность оседания вниз столба тампонажного раствора. До нижней границы этого участка спускают колонну труб и тщательно промывают скважину. Если в пределах участка имеются каверны, в состав колонны включают приспособление с боковыми гидромониторными насадками и сильными струями вымывают из каверн загустевшую промывочную жидкость и шлам. Во время промывки во всех случаях целесообразно вращать и расхаживать колонну труб. При наличии каверн расхаживать следует на такую длину, чтобы струи, вытекающие из гидромониторных насадок, могли поражать всю поверхность кавернозных интервалов.

После промывки в колонну труб последовательно закачивают первую порцию буферной жидкости, порцию тампонажного раствора возможно более жесткой- консистенции, вторую порцию буферной жидкости и порцию продавочной жидкости.

Тампонажный раствор отделяют от обеих порций буферной жидкости двумя разделительными пробками. По окончании закачки порции продавочной жидкости колонну труб приподнимают с небольшой скоростью несколько выше верхней границы будущего моста и тщательно промывают скважину. Затем трубы поднимают на дневную поверхность, а скважину оставляют в покое для твердения тампонажного раствора.

Вытеснение тампонажного раствора продолжают до момента достижения равенства давлений в кольцевом пространстве и в колонне труб у башмака (балансовый принцип). Чтобы облегчить решение задачи об определении момента прекращения цементировочной операции, плотности обеих порций буферной жидкости делают одинаковыми, так же как и плотности промывочной и продавочной жидкостей. Объем второй порции буферной жидкости рассчитывают так, чтобы высота столба ее в колонне труб была равна высоте столба первой порции в кольцевом пространстве, а объем порции продавочной жидкости так, чтобы в момент окончания закачки ее уровни тампонажного раствора в кольцевом пространстве и в колонне были одинаковыми.

Тампонажную смесь для создания моста следует выбирать с учетом температуры и давления в заданном интервале скважины. Раствор должен иметь возможно меньшее относительное водосодержание, короткие сроки загустевания и схватывания, достаточные, однако, для выполнения цементировочной операции; камень должен иметь возможно более высокую прочность, быть практически непроницаемым при тех перепадах давлений, которые могут действовать на мост. Желательно, чтобы твердение шло с расширением камня.

Объемы тампонажного раствора и других жидкостей, необходимых для выполнения цементировочной операции, рассчитывают по эмпирическим формулам. [ВНИИКРнефти]

Объем тампонажного раствора

где Fc, Fтр, Fк.п.— соответственно площади поперечного сечения скважины в интервале установки моста, колонны труб и кольцевого пространства; Vтр — внутренний объем колонны труб; Hм —проектная длина моста; с1,с2,с3,с4 —эмпирические коэффициенты, учитывающие потери тампонажного раствора на стенках труб, при смешивании со смежными жидкостями, а также потери буферной жидкости при движении по колонне труб и кольцевому пространству. Ориентировочные значения этих коэффициентов для случая цементирования без разделительных пробок приведены табл.

По характеру действующих нагрузок можно выделить две категории мостов: 1) испытывающих давление жидкости или газа и 2) испытывающих нагрузку от веса инструмента во время забуривания второго ствола, применения испытателя пластов или в других случаях.

Мосты, относящиеся ко второй категории, должны помимо газоводонепроницаемости обладать весьма высокой механической прочностью.

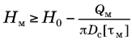

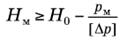

Высоту моста определяют по следующим формулам

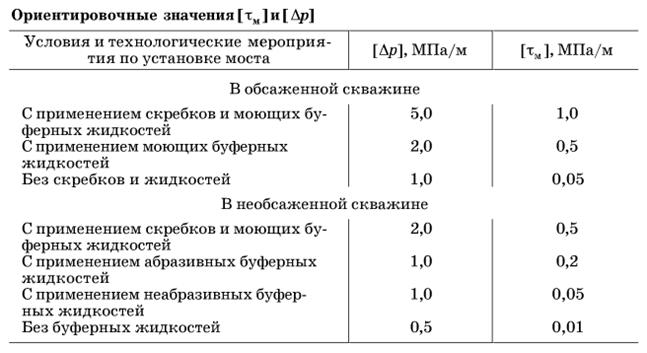

где Н0 — глубина установки нижней части моста; QM — осевая нагрузка на мост, обусловливаемая перепадом давления и разгрузкой колонны труб или испытателя пластов; Dc — диаметр скважины; [τм] — удельная несущая способность моста, значения которой определяются как адгезионными свойствами тампонажного материала, так и способом установки моста; где рм — максимальная величина перепада давлений, действующего на мост при его эксплуатации; [∆р] — допустимый градиент давления прорыва флюида по зоне контакта моста со стенкой скважины; эту величину также определяют в основном в зависимости от способа установки моста, от применяемых тампонажных материалов.

Из значений высоты цементных мостов, определенных по формулам, выбирают большее. Ориентировочные значения [τм], [∆р] при установке мостов через заливочную колонну с применением раствора из портландцемента в зависимости от технологии установки приведены в табл.

Практика работ показывает, что если при испытании на прочность мост не разрушается при создании на него удельной осевой нагрузки 3,0-6,0 МПа и одновременной промывки, то его прочностные свойства удовлетворяют условиям как забуривания нового ствола, так и нагружения от веса колонны труб или испытателя пластов.

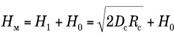

При установке мостов для забуривания нового ствола к ним предъявляется дополнительное требование по высоте. Это обусловлено тем, что прочность верхней части (Н1) моста должна обеспечить возможность забуривания нового ствола с допустимой интенсивностью искривления, а нижняя часть (Н0) — надежную изоляцию старого ствола.

где Rc — радиус искривления ствола.

Опыт бурения и эксплуатации скважин показывает, что оптимальное значение интенсивности искривления ствола составляет 1-2 на 10 м, что соответствует радиусу искривления более 500 м. Значение Н0 определяют из условий определения Нм.

После образования цементного камня достаточной прочности в скважину спускают колонну труб с долотом, уточняют положение верхней границы моста, разбуривают слабую верхнюю часть его и проверяют герметичность моста путем уменьшения давления на него сверху либо с помощью пластоиспытателя, спускаемого на колонне труб, либо посредством аэрации и снижения уровня жидкости. Если мост оказался негерметичным, разрушился или сместился вверх при такой проверке, его разбуривают и операцию повторяют заново.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Установка цементных мостов в скважине

При установке цементных мостов в непоглощающих скважинах прежде всего их промывают в течение 1,5 — 2 циклов для выравнивания плотностей промывочной жидкости в НКТ и затрубном пространстве.

Приготовленный расчетный объем цементного раствора (или другого изоляционного реагента) закачивают в НКТ и продавливают промывочным раствором до равновесия столбов жидкости в HКT и затрубном пространстве. Примерный объем продавочной жидкости (без учета объема металла НКТ) определяется следующим образом.

Путем деления объема закачанного в НКТ цементного раствора (в л) на объем 1 м эксплуатационной колонны (в л) определяют высоту столба, которую займет цементный раствор в колонне. Затем эту величину вычитают из общей длины спущенных в скважину НКТ. Полученную величину умножают на объем 1 м НКТ и определяют объем продавочной жидкости. А примерный; объем 1 м эксплуатационной колонны равен половине квадрата наружного диаметра колонны в дюймах.

Башмак НКТ поднимают до верхней границы устанавливаемого моста и излишки цементного раствора вымывают. Затем НКТ поднимают на 20 -30 м, скважину заполняют и ожидают затвердевания цемента (ОЗЦ). По истечении времени ОЗЦ проверяют глубину расположения моста и его прочность посадкой НКТ, а герметичность моста — опрессовкой.

Если высокой точности расположения цементного моста не требуется, то контрольный вымыв цементного раствора можно проводить после поднятия башмака НКТ на 50 — 60 м над расчетным уровнем моста.

При глубине скважины до 1500 м и расчетных объемах цементного раствора не более 0,3 м 3 цементные мосты можно устанавливать и без использования цементировочных агрегатов подачей цементного раствора в НКТ через конусообразную воронку ведрами. Дальнейшие работы аналогичны вышеописанным.

Перед установкой цементных мостов в поглощающих скважинах (приемистость более 7 м 3 /(час . МПа)) должны быть приняты меры по ограничению поглощательной способности пластов. Для этого используют широкий ассортимент измельченных, закупоривающих материалов с размерами частиц 5 — 10 мм (например, древесные опилки, кордное волокно и т. д.). В качестве жидкости-носителя рекомендуются глинистый раствор, водоцементная суспензия плотностью 1100— 1150 кг/м 3 , водоглинистая суспензия плотностью 1100—1300 кг/м 3 .

Если общая приемистость поглощающих пластов более 30 м 3 /(час . МПа), то рекомендуется вначале закачивание 5 — 10 м 3 высоковязкой жидкости с добавлением закупоривающего материала. Этот материал вводится в жидкость-носитель непосредственно перед закачиванием в количестве 50 — 100 кг/м 3 .

Закачивание закупоривающего материала надо продолжать до восстановления полной циркуляции. Ниже приводится объем расходуемой жидкости с закупоривающим материалом в зависимости от приемистости поглощающих пластов:

— приемистость поглощающих пластов, м 3 /(час . МПа) 40

— объем расходуемой жидкости с закупоривающим

материалом, м 3 15—20 25 40—45

Устанавливать цементный мост надо сразу после закачивания закупоривающего материала. Для установки мостов в поглощающих скважинах (особенно в скважинах с открытым забоем) можно применять те же материалы, которые используют при устранении нарушений обсадных колонн и отключении пластов с поглощением промывочной жидкости: гипсосоляроцементную смесь, цементную тампонирующую пасту (ПТЦ), двухфазные глинистые растворы, глинисто-смоляной вяжущий материал, синтетические смолы с небольшим временем отверждения и т. д.

Сущность применения гипсосоляроцементных смесей заключается в замещении углеводородной основы водой при попадании смеси в водную среду и быстром схватывании смеси в интервале поглощения хватывания смеси составляет 10 — 14 мин, гипсосоляроцементный фактор равен 0,7 — 0,8.

Для предотвращения оседания цемента и гипса в смесь необходимо добавлять дисолван в количестве 15—16 кг/м 3 . Технология применения указанной смеси заключается в следующем.

В одну цементосмесительную машину загружают цемент, в другую — гипс. Обе машины через тройник соединяются с устьем скважины. Для создания нижней разделительной пробки закачивают дизельное топливо в объеме 2,5 м 3 . Водяными насосами цементировочных агрегатов его подают, предварительно обработав дисолваном, в смесительные машины. Приготовленные соляроцементная и солярогипсовая смеси через тройник закачивают в скважину. Затем создают верхнюю разделительную пробку из дизельного топлива объемом 0,5 м 3 . Смесь продавливают до интервала установки моста. Объемное соотношение смесей 1:1.

Цементную тампонирующую пасту (ПТЦ) получают перемешиванием в тройнике-смесителе цементных растворов на водной и углеводородной основах.

Время отверждения ПТЦ регулируется добавлением в воду затворения цемента ускорителей схватывания (например, добавление СаСl2 в количестве 10 % сокращает начало схватывания с 4 ч 15 мин до 16 мин, а конец схватывания — с 6 ч 40 мин до 1 ч 15 мин).

В табл. 137 приводится потребное количество материалов для приготовления определенного объема ПТЦ. Сущность применения двухфазных глинистых растворов заключается в смешении соляробентонитовой смеси (СБС) с глинистым раствором, в результате чего происходят выделение углеводородной основы и соединение выпавшей глины с водой. Подбором количества СБС в глинистом растворе можно регулировать вязкость — плотность глинистой массы. Для скважин с интенсивностью поглощения до 50 м 3 /ч рекомендуемое количество глинопорошка в СБС равно 700—800 кг/м 3 , а при более 50 м 3 /ч : 1200 — 1500 кг/м 3 .

Практика показывает, что при интенсивности поглощения до 50 м 3 /ч необходимо 10 — 16 т глинопорошка, более 50 м 3 /ч: 20 — 30 т.

Двухфазные глинистые растворы в скважину закачивают по двум каналам: по НКТ и затрубному пространству. Приготовление растворов аналогично приготовлению гипсосоляроцементной смеси.

Источник

Установка цементного моста

Цементный мост — это непроницаемая для газа, нефти и воды перемычка внутри скважины.

Назначение цементных мостов:

- изоляция водонапорных и непродуктивных горизонтов при испытании и ликвидации скважин;

- сохранение стабильного показателя давления воздуха в нижней части скважины;

- возвращение на вышерасположенный горизонт;

- изоляция зон поглощения или проявления;

- забуривание нового ствола;

- создание опоры для испытания пластов и секции обсадных труб;

- ликвидация каверн и желобных выработок

- проведение КРС.

Цементные мосты должны удовлетворять определенным требованиям:

- по долговечности,

- герметичности,

- прочности,

- несущей способности,

- по высоте и глубине нахождения.

Требования формируются на основе конкретных геолого-технических условий и назначения моста.

Несущая способность моста зависит от его высоты, наличия, состояния и толщины слоя глинистого раствора на колонне и фильтрационной корки на стенке скважин.

Способы установки цементных мостов:

- балансовый способ — закачивание тампонажногоhttps://neftegaz.ru/tech-library/burenie/147639-tsementirovanie/ раствора в интервал формирования моста при уравновешивании его столбов в заливочных трубах и кольцевом пространстве;

- закачивание тампонажного раствора с применением 2 х разделительных пробок;

- закачивание цементного раствора в интервал установки моста под давлением;

- с использованием разделительного пакера;

- с использованием цементировочной желонки.

Полученную величину умножают на объем 1 м НКТ и определяют объем продавочной жидкости.

Башмак НКТ поднимают до верхней границы устанавливаемого моста и излишки цементного раствора вымывают.

Затем НКТ поднимают на 20-30 м, скважину заполняют и ожидают затвердевание цемента.

По истечении времени ОЗЦ проверяют глубину расположения моста и его прочность посадкой НКТ, а герметичность моста — опрессовкой.

Перед установкой цементных мостов в поглощающих скважинах (приемистость более 7 м 3 /(чМПа)) должны быть приняты меры по ограничению поглотительной способности пластов.

Для этого используют измельченные, закупоривающие материалы с размерами частиц 5-10 мм (древесные опилки, волокно и т.д.).

В качестве жидкости-носителя применяют глинистый раствор, водоцементная суспензия и водоглинистая суспензия.

Закачивание закупоривающего материала продолжают до восстановления полной циркуляции.

После этого сразу устанавливают цементный мост.

Источник