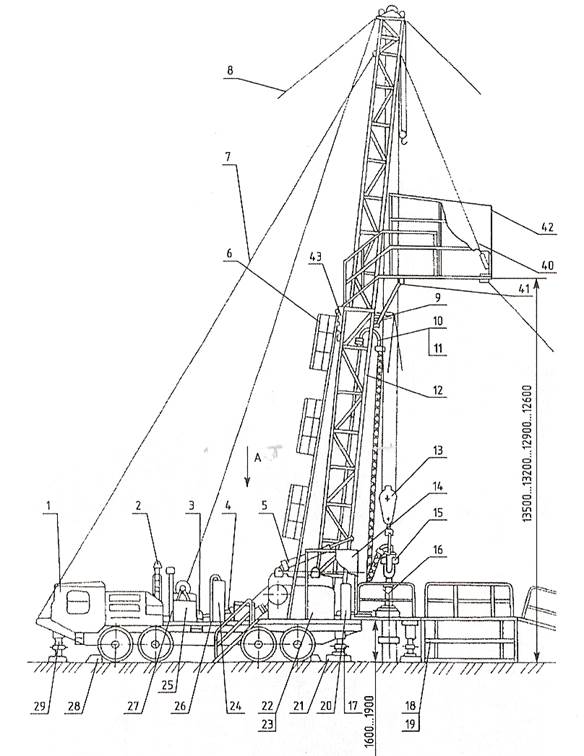

СХЕМА УСТАНОВКИ ДЛЯ ПОДЗЕМНОГО РЕМОНТА СКВАЖИН.

Все подземные и капитальные ремонты скважин, а также операции по обработке призабойных зон сопровождаются спуском в скважину и подъемом из нее труб, штанг, различных инструментов. Поэтому над устьем скважины на время проведения ремонтных работ должны быть установлены по-дъемное сооружение (вышки или мачты) соответствующей высоты и подъемный механизм (меха-низированные лебедки, смонтированные на тракторах или автомобилях). На нефтяных и газовых промыслах широко распространены подъемные агрегаты для подземного ремонта скважин, в кото-рых вышка и лебедка размещены на одной транспортной базе – тракторе или автомобиле.

Схема оснащения вышки или мачты для проведения спускоподъемных операций с трубами, штангами и различными инструментами приведена на рис. 14. Аналогично оснащаются и перед-вижные агрегаты, имеющие собственную мачту или вышку.

Вышка оснащается обычным полиспастом или талевой системой с крюком, на котором при помощи специальных приспособлений подвешивается поднимаемый груз (трубы, штанги). Непод-вижные ролики полиспаста, собранные в один узел, называемый кронблоком, устанавливаются на

верхней площадке вышки. Обычно все ролики кронблока свободно насажены на один вал, укре-пленный на массивной раме. В кронблоке может быть от трех до пяти роликов в зависимости от тре-буемой грузоподъемности талевой системы.

Подвижные ролики талевой системы также собраны в один узел, называемый талевым блоком. Здесь также все ролики свободно насажены на одном валу.

Талевый блок висит на стальном канате, который поочередно пропускается через ролики кронблока и талевого блока и обратно в том же порядке. Неподвижный конец каната закреплен у ос-нования вышки, а подвижный конец прикреплен к барабану лебедки.

Во избежание опрокидывания вышки при подъеме или спуске колоны труб подвижный конец каната перед закреплением его у барабана лебедки в большинстве случаев пропускается через от-тяжной ролик, укрепленный у основания вышки, как это показано на рис.14. Таким образом, талевый блок, крюк и подвешенные на нем трубы висят на нескольких канатах (струнах). Число струн сос-тавляет от 2 до 8; в соответствии с этим нагрузка на рабочий конец каната и на лебедку в 2—8 раз меньше веса груза на крюке.

При вращении барабана лебедки канат навивается на барабан и происходит подъем труб. Спуск производится под действием веса труб.

При работе с легкими инструментами ( желонки при чистке пробок, укороченные колонны

насосных штанг и т. п.) канат от барабана лебедки перекидывают через один ролик на кронблоке не-посредственно к подвешиваемому инструменту или крюку. В этом случае система работает без при-менения талей. При работах, связанных с вращением колонны труб (например, при разбуривании це-мента), над устьем скважины, как и при бурении, устанавливают ротор.

Эксплуатационные вышки обычно изготовляют из отработанных бурильных и насосно-компрес-сорных труб высотой 24 и 28м, грузоподъемностью 50 и 75 т. Нижнее основание имеет размеры 8х8 м, верхняя площадка — 2х2 м.

Мачты имеют высоту15 и 22 м с соответствующей грузоподъемностью 15 и 25 т. Мачта уста-навливается над устьем скважины с небольшим углом наклона и укрепляется оттяжками.

С целью более рационального использования подъемных сооружений и механизмов применя-ют передвижные мачты, а также подъемники, несущие собственную мачту.

Рис. 24 Схема установки для подземного ремонта скважин:

1 – тракторный подъёмник; 2 – стальной канат; 3 – оттяжной ролик; 4 – НКТ; 5 – элеватор; 6– штропы; 7 – крюк; 8 – талевый блок; 9 – вышка; 10 – кронблок; 11 – мостики; 12 – упор для трактора.

Передвижные мачты устанавливают на тележках и транспортируют от скважины к скважине трактором. Они изготовляются из обсадных труб двуногими, телескопическими.

В подъемниках, несущих собственную мачту, транспортной базой служат трактора и автомо-били. Такие подъемники имеют грузоподъемность от 16 до 80 т.

Необходимым оборудованием для всех видов подземного ремонта скважин явля-ется грузоподъемное сооружение — вышка, которая устанавливается на площадке над усть-ем скважины. Вышки могут устанавливаться стационарно или входят в комплект агрегата подземного ремонта скважин и монтируются над устьем скважины только при ее ремонте.

Источник

Оборудование для подземного ремонта скважин.

Классификация видов ремонта и операций в скважинах.

Подземный ремонт скважин подразделяется на текущий ремонт и капитальный ремонт скважин (КРС).

Текущий ремонт скважин (ТРС) – это комплекс работ по проверке, частичной или полной замене подземного оборудования, очистке его, стенок скважины и забоя от различных отложений (песка, парафина, солей, продуктов коррозии), а также по осуществлению в скважине геолого-технических и других мероприятий по восстановлению и повышению добывающей способности скважины. Текущий ремонт включает:

Предупредительный ремонт включает работы:

— смену насоса или клапанов;

— депарафинизацию труб и штанг;

— устранение утечек в НКТ.

Вынужденный ремонт включает:

— ликвидацию обрыва или отвинчивания штанг;

— смена насоса на другой диаметр;

— смена НКТ и штанг на другой диаметр;

— изменение глубины подвески насоса;

— замена якоря, фильтра и т.п.

Капитальный ремонт включает работы:

— ликвидацию аварий обсадной колонны;

— ликвидацию аварий с трубами и штангами;

— изоляцию проявившихся вод;

— переход на другой продуктивный горизонт;

— гидравлический разрыв пласта (ГРП);

— забуривание второго пласта;

— термическая обработка забоя;

— кислотная обработка забоя;

— крепление призабойной зоны;

— правка эксплуатационной колонны;

— вырезка и подъем эксплуатационной колонны из скважины и т.п.

ТРС и КРС имеют общность проводимых операций на 60-80% и, соответственно, по применяемому оборудованию.

Классификация оборудования для ТРС

Оборудование для ТРС включает:

1. Спускоподъемное оборудование:

1.1 Подъемники и агрегаты (подъемники, стационарные вышки, передвижные мачты);

1.2 Агрегаты спускоподъемные;

1.3 Агрегаты для спуско-подъема труб под давлением;

1.4 Агрегаты для внутрискважинных работ

2. Инструмент для СПО:

2.1 Элеваторы трубные и штанговые;

2.3 Ключи трубные и штанговые.

3. Средства механизации спускоподъемных работ:

3.2 Механические ключи трубные и штанговые;

3.3 Механизированные стеллажи;

3.4 Вертикальная расстановка НКТ и подвеска штанг.

4. Технологическое оборудование:

4.1 Промывочные агрегаты;

4.2 Депарафинизационные агрегаты;

4.3 Тартальное оборудование.

5. Транспортное оборудование:

5.1 Транспортные базы колесные;

5.2 Транспортные базы гусеничные;

5.3 Транспортные базы плавучие;

5.4 Транспортные базы рамные.

Классификация оборудования для КРС

1. Спускоподъемное оборудование:

1.1 Подъемники и агрегаты;

1.2 Агрегаты спускоподъемные.

2. Инструмент для СПО:

2.1 Элеваторы для НКТ и бурильных труб;

2.2 Клинья и спайдеры;

2.3 Ключи машинные;

2.4 Ключи механические;

2.5 Вертикальная расстановка НКТ и подвеска штанг.

3. Оборудование для промывки, бурения и цементирования скважин:

3.1 Оборудование для вращения бурильных труб (роторы, гидророторы, верхний силовой привод);

3.2 Промывочное оборудование (буровые насосы, манифольды, буровые рукава, вертлюги и др.)

4. Инструмент для внутрискважинных работ:

4.1 Ловильный инструмент для труб и штанг;

4.2 Инструмент для обследования колонны и скважины;

4.3 Инструмент для ремонта эксплуатационной колонны;

4.5 Бурильные трубы;

4.7 Забойные двигатели;

4.8 Противовыбросовое оборудование и др.

Агрегаты для текущего и капитального ремонта скважин

| ТехничеТТех. характеристики агрегатов для ПРС | ||||||

| Высота | ||||||

| Грузо- | вышки от | Мощность | Трансмис- | |||

| Наименование | Транспортная база | подъем- | Оснастка | земли до | приводного | сия |

| агрегата | ность, | оси | двигателя, | (привод | ||

| кН | кронблока, | кВт | лебедки) | |||

| м | ||||||

| 1. АзИНМАШ-37 | КрАЗ-225Б | 2х3 | 176-220* | М** | ||

| 2. АПРС-32 | КрАЗ-225 | 2х3 | 176-220 | М | ||

| 3. АПРС-32-01 | КрАЗ-260,260Г | 2х3 | М | |||

| 4. АПРС-40У | УРАЛ-4320-1912-30 | 3х4 | М | |||

| 5. АПРС-40М | КрАЗ-260г, 6322 | 3х4 | М | |||

| 6. АПРС-40К | КАМАЗ 43181 | 3х4 | М | |||

| 7. УАРС-40 | КЗКТ-7428 | 2х3 | Г*** | |||

| 8. А2-32 | УРАЛ-4320-1912-30 | 2х3 | М | |||

| 9.А2-32 | КАМАЗ-431118 | 2х3 | М | |||

| 10. А4-32 | КрАЗ-260Г | 2х3 | 18,2 | М | ||

| 11. А5-40 | КрАЗ-260Г | 3х4 | М | |||

| 12. А5-40М | УРАЛ-4320-1912-30 | 2х3 | М | |||

| 13. АР-32/40 | КрАЗ-260Г | 3х4 | М | |||

| 14. АР32/40М | УРАЛ-4320-1912-30 | 3х4 | М | |||

| 15. СУРС-40 | Т-170М.01 | 2х3 | М | |||

| 16. СУПР-32 | Т-170М.01 | 2х3 | М | |||

| 17. УПА-32 | КрАЗ-260 | 2х3 | 18,5 | М | ||

| 18. УПТ-32 | Т-130МГ-1 | 2х3 | М | |||

| 19. УПГА-32 | КрАЗ | 2х3 | 18,5 | |||

| 20. УПА60 | КрАЗ-65101 | 3х4 | 18,5 | М | ||

| 21. УПГ50 | КрАЗ-250 | 500(с65) | 3х4 | 18,5 | — | Г**'» |

| 22. АР-60 | КрАЗ-65101, КрАЗ- | 3х4 | М | |||

| 260Г | ||||||

| .- | ||||||

| — | ||||||

| 23. А50М | КрАЗ-65101 | 3х4 | 22,4 | М | ||

| 24_. А-50У | КрАЗ-257 | 3х4 | 22,4 | М | ||

| 25 А60/80 | БАЗ-69507 | 3х4 | М | |||

| 26- А60/80И | КрАЗ-260Г | 3х4 | М | |||

| 27АРБ-100 | БАЗ-6909, КЗКТ-8014 | 4х5 | М | |||

| 28. К-703МТУ- | Кировец К-703МТУ | 3х4 | 18,2 | М | ||

| 8ОВМ | ||||||

| 29. К-703МТУ- | Кировец К-703МТУ | 3х4 | 29,5 | г | ||

| 80ВГ | .. | |||||

| 30. Кировец- | Кировец К-703МТУ | 3х4**** | — | Г | ||

| Хегглунд | ||||||

| 31. К-703МТУ- | Кировец К-703МТУ | 29,5 | Г | |||

| 100ВГ | ||||||

| 32. К-703МТП- | Кировец К-703МТУ | Г | ||||

| 127Г | ||||||

| МЗКТ-79191, КЗКТ- | 4х5 | 39,8 | М | |||

| 33. Р-125 | I | |||||

| 34. БР-125 | МЗКТ-79191 | 4х5 | 39,8 | М | ||

| 35. CARDWELL | 4х5 | 29,4 | — | |||

| КВ 250Al215-96 | Самоходная 4 eX -осное | |||||

| 4х5 | — | — | ||||

| 36. IRI500 | Самоходная 4 ех -ос ное | |||||

| 37.КREMCO | Самоходное 12х8 | 4х5 | — | |||

| 38. УПТl-50 | Т-130МБГ | |||||

| Т-130МГ-1 | 3х4 | М | ||||

| 39. УПТl-50Б | (гидрофицированный) | |||||

| 40. КОРО-80 | МАЗ-537 | 4х5 | М | |||

| 41. TD-125CA-A6 | Самоходная база 12х8 | 4х5 | М | |||

| 42. МЕСА 104- | 4х5 | М | ||||

| 225с (США) | Самоходная база 8х4 | |||||

| .- | ||||||

| Примечания: * | Агрегаты могут монтироваться на различных модификациях транспортной базы. | |||||

| ** | Трансмиссия механическая. | |||||

| *** | Трансмиссия гидравлическая. | |||||

| **** | С разделенным талевым блоком. | |||||

| ,. |

Агрегаты АР-32 и АР-32/40 предназначены для проведения текущих ремонтов эксплуатационных скважин. Транспортная база – автошасси КрАЗ-260Г и Урал- 4320- 1912 соответственно. Привод механизмов от ходового двигателя ЯМЗ-238Л. Агрегаты отличаются высокой проходимостью, монтажеспособностью. Кабина оператора размещена в непосредственной близости от устья скважины, обеспечивает хороший обзор и удобства в работе.

Агрегат ремонтный АР60предназначен для освоения, ремонта и бурения нефтяных и газовых скважин.

Транспортная база подъемного блока – автошасси КрАЗ-65101.Привод механизмов – от ходового двигателя – ЯМЗ-238 М2.

Агрегат в исполнении для бурения комплектуется полатями верхового рабочего для вертикальной расстановки труб и буровым основанием с подсвечником, насосным блоком на прицепе, ротором со встроенным клиньевым захватом, транспортабельной котельной установкой или воздушным теплогенератором.

По отдельному заказу агрегат поставляется с двухбарабанной лебедкой с дисковыми пневматическими муфтами, двухленточным тормозом бурового и одноленточным — тартального барабана, комплектом устьевого, скважинного оборудования и инструмента для свабирования скважин, а также комплектуется гидроприводным ключом и вертлюгом.

Число скоростей 8. Мачта — телескопическая наклонная. Расстояние от земли до оси кронблока, м – 22. Длина поднимаемой свечи, м -16.

Агрегат А60/80предназначен для ремонта, бурения и освоения нефтяных и газовых скважин. Механизмы агрегата смонтированы на полноприводных шасси БАЗ-695071 или КрАЗ-260Г.

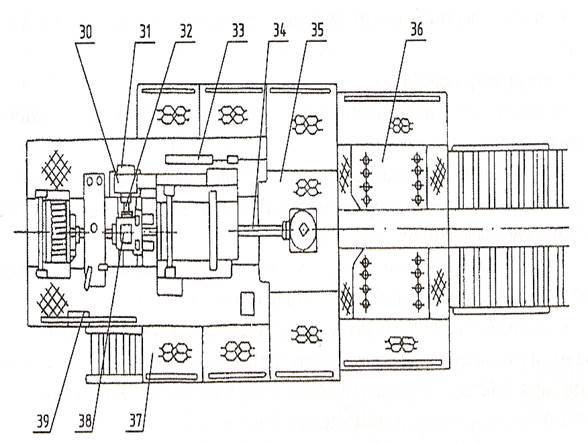

Рис. 5.4а. Агрегат А60/80 (общий вид): 1 — шасси БАЗ-695071; 2 — отвод выхлопных газов; 3 — коробка отбора мощности; 4 — вал карданный; 5 — домкрат гидравлический; 6 — лестница с ограждениями; 7 — оттяжки силовые; 8 — оттяжки ветровые; 9 — подвеска ключей; 10 манифольд с буровым рукавом; 11 — рукав буровой с подвеской; 12 — мачта; 13 — блок талевый; 14 — укрытие оператора; 15 — вертлюг; 16 — рабочая труба квадратная; 17 — аутригер задний; 18 — гидроротор; 19 — ротор буровой; 20 — пульт управления; 21 — подставка; 22 — лебедка; 23 — ограждение лебедки; 24 — гидросистема; 25 — лебедка вспомогательная; 26 — рама агрегата; 27 — стойка мачты; 28 — башмак; 29 — аутригер передний; 40 — растяжки полатей верхового; 41 — подкос; 42 — полати верхового с укрытием; 43 — упор

Рис. 5.46. Агрегат АБО/80 (вид по А): 30 — трансмиссия; 31 — ограждение трансмиссии; 32 — шарнир карданный; 33 — гидрораскрепитель; 34 — вал карданный; 35 — установка бурового ротора; 36 — мостки приемные с подсвечником; 37 — мостки откидные; 38 — редуктор раздаточный; 39 — гидропульт; шасси и мачта условно не показаны

Блок подъемныйвключает в себя следующие узлы:

· транспортную базу (шасси);

· лебедки — буровую и тартальную

· талевый блок с серьгой (крюкоблок);

· мачту двухсекционную телескопическую с 5-роликовым кронблоком;

· лебедку вспомогательную гидроприводную;

· трансмиссию привода лебедок, ротора и гидронасосов;

· рычажно-балансировочную тормозную систему;

· ограничитель переподъема талевого блока;

·систему управления работой двигателя и исполнительных механизмов (включая останов и запуск двигателя с рабочего места оператора);

• контрольно-измерительные приборы (нагрузка на крюке, давление

в гидро-, пневмосистемах, дублирующие датчики работы двигателя);

· электрооборудование (освещение мачты);

· гидравлические цилиндры подъема мачты;

·механизм выдвижения верхней секции посредством вспомогательной лебедки;

• гидравлический домкрат (аутригер) для установки подъемного блока (4 шт.);

• опору аутригера (4 шт.).

В конструкции подъемного блока использованы следующие технические решения:

· цепной при вод лебедок выполнен в виде редуктора с масляной ванной;

·включение привода барабанов производится через фрикционные пневматические дисковые муфты;

• на барабане буровой лебедки выполнены спиральные канавки (лебуса), обеспечивающие равномерное наматывание талевого каната;

• гидросистема подъемного блока раздельная: гидродомкраты подъема мачты и аутригеры (монтажная линия) питаются от насоса НШ-32; вспомогательная лебедка, гидрораскрепитель и гидроротор (рабочая линия) питаются от аксиально-поршневых насосов модели 3102.112;

• выдвижение верхней секции мачты производится с помощью гидро-

Оборудование комплектующее включает:

· буровой ротор P-41O;

· трубу рабочую (квадрат);

· буровое основание трехопорное;

· подсвечники на рабочей площадке;

· приемные мостки со стеллажами (по заказу потребителя);

· насосный блок с манифольдом (по заказу потребителя);

· сборное основание под задние аутригеры;

· устройство крепления и перепуска талевого каната.

Вышеприведенный блок подъемный является базовым комплектом агрегата, расшифровка которого в заказе необязательна; оборудование комплектующее оговаривается в заказе. Потребитель должен определиться в следующем:

• способ установки ротора — на буровом основании или на колонном фланце;

· выбор ротора и его привода:

— буровой ротор Р-250 с механическим приводом;

— буровой ротор Р-250 с гидроприводом;

— буровой ротор P-410 с механическим приводом;

— буровой ротор P-410 с гидроприводом;

· выбор вертлюга: — вертлюг ВБ-60;

— вертлюг ВБ-100 с кабельным лубрикатором (в комплекте с рукавом

высокого давления и ручным насосом).

Базовый комплект агрегата Л60/80 обладает:

· высокой мобильностью и проходимостью;

·повышенной устойчивостью при транспортировании и проведении спуско-подъемных операций;

• улучшенным доступом для обслуживания узлов, систем агрегата и шасси;

• улучшенной ремонтопригодностыо в связи с простой кинематической схемой, унификацией узлов и деталей с серийными агрегатами АР60, А5ОМ, АР32, БА15.

Основныепараметры

1. Допускаемая нагрузка на крюке, кН (тс) 800 (80)

В том числе при спуска-подъемных операциях 600 (60)

2. Условная глубина бурения скважин (масса 1 пог. м бу-

рильного инструмента 24 кг), м . 2000

3. Условная глубина скважин при ремонте и освоении (спуск

НКТ, масса 1 пог. м которых t4 кг), м . 5100

4.Транспортная база . автошасси БАЗ-695071

5.Привод механизмов . двигатель шасси ЯМЗ-238Н

или ЯМЗ-238Л 6. Отбор мощности, кВт (л. с.):

при 28,33 с- ‘ (1700 об/мин) . 165 (225)

при 35 с- l (2100 об/мин) . 220 (300)

7. Лебедка буровая . одно- или двухбарабанная;

с двухленточным тормозом, пневмоусилителем тормоза, дисковыми пневматическими муфтами

тяговое усилие, кН (тс) . 250 (25)

скорость подъема талевого блока, м/с:

при кратковременных нагружениях . 0,13

число скоростей подъема талевого блока:

для кратковременных нагружений . 1

8. Лебедка тартальная . с дисковыми пневматиче-

скими муфтами и одноленточным тормозом

тяговое усилие, кН (тс) . 50 (5)

скорость подъема тартальным барабаном, м/с . 3,7 — 7,3

9. Мачта . Телескопическая, наклонная,

с ограничителем выдвижения верхней секции и переподъема талевого блока

высота мачты от земли до оси кронблока, мм 22000

длина поднимаемой свечи, мм . 16000

10. Талевая система:

диаметр каната (талевого) на буровом барабане, мм 25

диаметр каната на тартальном барабане, мм 15 (или 13,5)

11. Вспомогательная гидроприводная лебедка:

допускаемая нагрузка на крюке при двухструнной оснастке

при давлении 10 МПа, кН (тс) . 25 (2,5)

скорость, подъема груза, м/с . 0,25

12. Гидросистема привода механизмов:

давление максимальное, МПа (кгс/см 2 ) . 20 (200)

номинальная подача, дм 3 /мин . 370

усилие на штоке (при 10 МПа), кН (Tс:) . 500 (50)

рабочий ход штока, мм . 1000+20

14. Манифольд (стояк с буровым рукавом):

давление. МПа (кгс/см 2 ) . 20 (200)

условный проход стояка, мм . 67

условный проход бурового рукава, мм . 76

15.Освещение взрывозащищенное, В . 24

16.Опорная плита под задние аутригеры, м . 6хО,7

! 7. Габаритные размеры блока подъемного в транспортном

положении, мм, не более:

18. Масса блока подъемного, кг:

на шасси БАЗ-69507 . 34000

на шасси КрАЗ-260Г . 31000

19. Буровой ротор с механическим (гидравлическим) приводом:

нагрузка статическая на стол ротора, кН (тс) 800 (80),

проходное отверстие стола, мм . .410 (410)

максимальный момент на столе ротора, кН,м (кгс.м) 12(1200),

8(800)частота вращения стола, с- 1 (об/мин):

наименьшая . 0,67 (40),

наибольшая . .4 (240),

1,5(90)20. Вертлюг ВБ-60 (ВБ-100):

статическая нагрузка на ствол, кН . 600 (1000)

давление рабочее, МПа . 16 (25)

условный проход, мм . 60 (75)

допускаемая частота вращения, с- 1 (об/мин) 5 (300),

диаметр проходногo каротажного кабеля, мм 8 12

присоединительная резьба ствола — резьба бурильных

труб по ГОСТ 631-75 . 8911 (14711)

21. Буровое основание:

габариты плоскости, мм . .4000хЗООО

высота до подроторных балок, мм . 1600 1900

высота до подроторных балок на специальной аппарели, мм до 3000

22. Приемные мостки:

габаритные размеры (в транспортном положении), м Нх3х3

габаритные размеры (в рабочем положении), м 15х10хl,3

23. Масса агрегата в сборе с принадлежностями и запчастями, кг, не более:

исполнение 001 . 38000

исполнение 002 . 45000

Дата добавления: 2017-06-02 ; просмотров: 6359 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник