- Устройство экипировка ремонт локомотивов

- Экипировка, организация технического обслуживания и ремонт электровозов

- Экипировка, техническое обслуживание и ремонт локомотивов

- Восстановительные и пожарные поезда

- Экипировка локомотивов

- Станционные устройства.

- Экипировочные площадки.

- Экипировка дизельным топливом.

- Управление насосами.

- Котловая и охлаждающая вода.

- Регенерация масла.

- Устройства пескоснабжения.

- Транспортировка влажного песка.

- Предварительная сушка песка.

- Смотровые канавы.

Устройство экипировка ремонт локомотивов

Экипировка, организация технического обслуживания и ремонт электровозов

Экипировать — это значит снарядить, пополнить те или иные запасы. В экипировку электровоза входит снабжение его песком, смазочными и обтирочными материалами, некоторыми запасными частями.

Экипировку осуществляют в экипировочных устройствах закрытого или открытого типа. Экипировочные устройства открытого типа часто располагают на приемо-отправочных путях станций. На них производят экипировку локомотивов без отцепки от составов.

Песочницы электровоза заполняют песком из раздаточных бункеров. Прежде чем подать песок в бункер, его сушат в специальной вращающейся барабанной печи. Просушенный песок из печи попадает в выжимной бак и оттуда по пескопроводу под напором сжатого воздуха выжимается в бункера.

В экипировочном устройстве предусматривают помещения для хранения и раздачи смазки и обтирочных материалов. Запас смазки в моторно-осевых подшипниках пополняют из бака, в котором масло находится под давлением.

Эксплуатация электровозов на удлиненных участках обращения позволила значительно повысить их производительность. Но одновременно детали и узлы электровозов стали работать более интенсивно, напряженно, а время, в течение которого локомотивные бригады могли бы ухаживать за этими узлами и деталями, сократилось. Чтобы обеспечить в таких условиях работоспособность электровоза, нахождение его в исправном состоянии, необходимо совершенствовать систему периодического технического обслуживания и ремонтов.

С самого начала эксплуатации электровозов на отечественных железных дорогах была принята планово-предупредительная система технического обслуживания и ремонта. В соответствии с ней техническое обслуживание и ремонт производятся через определенные пробеги или время работы локомотивов в зависимости от вида обслуживания или ремонта. Периодически, по мере укрепления ремонтной базы, накопления опыта, улучшения конструкции локомотивов, совершенствования форм и методов эксплуатации, повышения квалификации локомотивных и ремонтных бригад изменялись виды ремонта и осмотра электровозов, нормы пробега между ремонтами, объем ремонта, время простоя в ремонте. Начиная с 1955 г., система ремонта для новых видов тяги устанавливается приказами министра путей сообщения. Последний раз система технического обслуживания и ремонта была пересмотрена в 1975 г. В соответствии с Государственным стандартом на ремонтную документацию были введены новые наименования видов технического обслуживания и ремонта.

Предусмотрено три вида технического обслуживания: ТО-1, ТО-2, ТО-3. Техническое обслуживание ТО-1 осуществляет при приемке электровоза локомотивная бригада. Техническое обслуживание ТО-2 электровозов выполняется слесарями в специальных пунктах, где имеются необходимые оборудование, материалы и запасные части. Техническое обслуживание ТО-3 производится в основном депо. Ревизию, замену и восстановление отдельных узлов и деталей осуществляют в процессе текущих ремонтов ТР-1, ТР-2, ТР-3, которые выполняются в основных депо.

Чтобы восстановить эксплуатационные характеристики электровоза путем ремонта или замены поврежденных либо изношенных составных частей, производят средний ремонт. Полное восстановление ресурса (запаса) электровоза, замену, восстановление и регулировку любых частей осуществляют при капитальном ремонте.

Средний и капитальный ремонт выполняют на локомотиворемонтных заводах.

Понятие «ремонт» с давних пор обычно связывали с кустарщиной, ручным тяжелым трудом. Во времена паровой тяги это было действительно так. Тогда считали, что индустриальные методы — широкую механизацию, автоматизацию, поточные методы и конвейеры — применить при ремонте невозможно.

Однако новые локомотивы, насыщенные деталями и узлами большой точности, устройствами автоматики, сложными приборами, в том числе и электронными, нельзя ремонтировать кустарным способом. Новая техника потребовала совершенствования организации ремонта. Теперь в электровозных депо применяют прогрессивный крупноагрегатный метод оздоровления локомотивов, при котором многие крупные узлы заменяют заранее отремонтированными. Важное значение имеет внедрение научной организации труда, применение системы сетевого планирования и управления производством. Депо специализированы на ремонтные и эксплуатационные.

Ремонтные депо (наиболее оснащенные) полностью освобождены от приписного парка локомотивов, в них выполняют только трудоемкие виды ремонта. Специализация депо, концентрация ремонта создают предпосылки для широкого использования крупноагрегатного метода ремонта и применения на его основе поточных линий для восстановления отдельных узлов и деталей с комплексной механизацией и автоматизацией технологических процессов.

Эксплуатационные депо, освобожденные от ремонтных работ, сосредоточивают свое внимание на текущем содержании локомотивов, обеспечивая их надежную работу на линии.

Научно-технический прогресс создает базу для интенсификации производства, повышения качества работы. Он характеризуется не только научными открытиями, крупномасштабными дорогостоящими преобразованиями, но и широким внедрением новых механизмов, усовершенствованием технологии и организации, творческими поисками новаторов, словом всем тем, что облегчает труд человека, делает его более производительным. Наглядным подтверждением этого служит опыт коллектива станции Люблино-Сортировочное. Модернизировав существующие устройства, творчески использовав комплекс передовых методов, внедрив новую технологию, здесь добились наименьшего простоя вагонов на станции и высокой производительности труда.

На дорогах все больше накапливается опыт по диагностике (распознаванию) состояния локомотивов с помощью специальных аппаратов. Применение диагностических устройств весьма перспективной обещает большую экономию труда и средств. В будущем это может позволить перейти от планово-предупредительного к планово-выборочному ремонту в зависимости от остаточного ресурса локомотива.

Источник

Экипировка, техническое обслуживание и ремонт локомотивов

Экипировка электровозов заключается в снабжении их песком, смазочными и обтирочными материалами, наружной обмывке и обтирке. В экипировку тепловозов, кроме того, входит обеспечение их дизельным топливом и водой для охлаждения дизеля. Эту воду получают из химически обработанного конденсата пара.

Пробег электровоза и тепловоза между экипировками ограничивается запасом песка и топлива. Локомотивы экипируют на специально оборудованных путях или в закрытых экипировочных помещениях. В обоих случаях экипировочные устройства и канавы, оборудованные для осмотра ходовой части локомотива снизу, а для электровозов — и специальные площадки, предназначенные для осмотра токоприемников, располагаются таким образом, чтобы можно было совместить выполнение всех операций во времени (кроме экипировки песком). На рис. 13.4 представлена схема расположения устрой ств дл я проведения экипировки тепловозов, совмещенной с техническим осмотром.

Дизельное топливо хранится на складах в металлических сварных резервуарах вместимостью до 5000 м3. Из хранилищ оно подается насосом к раздаточным колонкам, а из них по резиновым шлангам — в топливные баки тепловозов.

Для снабжения локомотивов песком имеются склады сырого песка, пескосушилки , склады сухого песка, раздаточные бункера, компрессоры и вентиляторы для подачи песка от пескосушилок на склады сухого песка и в раздаточные бункера, откуда сухой песок самотеком поступает в песочницы локомотивов.

Смазочные масла хранят в наземных или подземных резервуарах, заполняющихся самотеком через приемные колодцы. Смазочные материалы подают из хранилищ на локомотивы насосами через специальные маслозаправочные колонки.

Для поддержания локомотивов в исправном состоянии на железных дорогах России организована система проведения технического

обслуживания и текущего ремонта после определенного пробега или времени их работы. Для повышения качества, ускорения и удешевления ремонта локомотивов осуществляют концентрацию, кооперирование и специализацию деповского ремонта локомотивов, внедряют агрегатный метод ремонта с широким применением поточных форм организации производства и сетевого планирования.

При выполнении ремонта агрегатным методом основные узлы и агрегаты локомотива заменяют заранее подготовленными в заготовительном цехе депо.

Для электровозов, тепловозов и мотор-вагонного подвижного состава установлено несколько видов планово-предупредительного технического обслуживания (ТО-1, -2, -3, -4 и -5), текущего ремонта (ТР-1, -2, -3 и ТРС — текущий ремонт среднего объема) и капитального ремонта (КР-1, -2 и КРП — капитальный ремонт с продлением срока службы).

Цель проведения ТО-1, -2 и -3 — обеспечение работоспособности локомотивов в процессе эксплуатации. При этих видах технического обслуживания смазывают поверхности трения и осуществляют проверку ходовой части, тормозного оборудования, устройств автоматической локомотивной сигнализации, скоростемеров и других приборов. Техническое обслуживание ТО-4 предназначено для обточки бандажей отдельных колесных пар с целью поддержания оптимальной величины проката и толщины гребня без выкатки из-под локомотивов или мотор-вагонного подвижного состава, а ТО-5 выполняют при подготовке локомотивов в запас (с консервацией для длительного хранения) и после изъятия их из запаса.

Техническое обслуживание ТО-1 осуществляет локомотивная бригада при приемке, сдаче и в процессе эксплуатации локомотива.

Техническое обслуживание ТО-2 проводится бригадой слесарей в специально оборудованных пунктах и, как правило, совмещается с экипировкой локомотива; ТО-3, -4, -5 и текущий ремонт выполняются в основных локомотивных депо комплексными бригадами с участием локомотивных бригад.

Периодичность технического обслуживания ТО-2 (от 48 ч до нескольких суток) устанавливает начальник дороги независимо от пробега. Продолжительность технического обслуживания ТО-2, ч, для пассажирских локомотивов и мотор-вагонного подвижного состава равна 2,0; для грузовых тепловозов ТЭЗ, 2ТЭ10, 2ТЭ116 и 2ТЭ121 — 1,2; для трехсекционных локомотивов — 1,5; для остальных серий грузовых и маневровых локомотивов — 1,0.

Продолжительность технического обслуживания ТО-4 устанавливает начальник дороги с учетом конкретных условий из расчета 1,0. 1,2 ч на обточку колесной пары.

В ходе текущего ремонта проводят ревизию, замену или восстановление отдельных узлов и деталей, регулировку и испытания, гарантирующие работоспособность локомотива в межремонтный период. В отличие от технического обслуживания, при котором узлы обычно не разбирают, в ходе текущего ремонта осмотр узлов сопровождается их разборкой.

Капитальный ремонт КР-1 выполняют для восстановления эксплуатационных характеристик, замены или ремонта изношенных или поврежденных агрегатов, узлов и деталей. При капитальном ремонте КР-2 проводят полное оздоровление локомотива с заменой или восстановлением агрегатов, узлов и деталей и необходимую модернизацию. Капитальный ремонт локомотивов выполняют на локомотиворемонтных заводах.

Для содержания в исправном состоянии, обслуживания и ремонта приписанных локомотивов основные депо располагают ремонтными цехами, мастерскими, различного рода складами, административно-хозяйственными помещениями, необходимым путевым развитием и поворотными устройствами.

В ремонтных цехах имеются специальные стойла с канавами для осмотра и ремонта локомотивов. Мастерские для ремонта и изготовления различных деталей, оборудования и инструмента обычно примыкают к цехам, что упрощает транспортирование

I, II — главные пути; 1 — пути стоянки пожарного и восстановительного поездов; 2 — пути стоянки локомотивов, находящихся в запасе; 3 — пути стоянки готовых к работе локомотивов; 4 — административно-бытовой корпус; 5 — мастерские депо; 6, 7 — стойла для проведения ТР-1, -2, ТО-3, -4 и -5; 8 — стойла для проведения ТО-2 и экипировки; 9 — пункт реостатных испытаний тепловозов; 10 — галерея для подачи угля в котельную; 11 — котельная; 12 — повышенный путь для разгрузки угля; 13 — склады угля; 14 — сливная эстакада; 15 — насосная для дизельного топлива; 16 — железобетонные резервуары для воды; 17 — резервуары для дизельного топлива; 18 — склад сырого песка; 19 — пескосушилка ; 20 — склады сухого песка; 21 — склад масел; 22 — обмывочная площадка; 23 — площадка для внутренней уборки и обдувки локомотивов

деталей и узлов. В электровозных и тепловозных депо (рис. 13.5) имеются цехи для выполнения текущего ремонта и технического обслуживания локомотивов.

При мастерских организуют специализированные отделения для ремонта различных узлов и деталей локомотивов и их оборудования.

Весьма эффективным с точки зрения комплексной механизации и автоматизации производства при ремонте локомотивов является использование промышленных роботов для выполнения технологических операций, например, при ремонте электродвигателей, шатунно-поршневой группы, аккумуляторов, колесно-моторных блоков, букс с роликовыми подшипниками и т.д.

Восстановительные и пожарные поезда

На ряде станций находятся в постоянной готовности разнообразные восстановительные средства, применяемые при ликвидации последствий крушений и аварий на участках дорог и размещаемые в большинстве случаев на территории локомотивных хозяйств.

К таким средствам относятся восстановительные и пожарные поезда, автодрезины и автомобили для восстановления пути, контактной сети и линий связи, обслуживаемые аварийно-полевыми командами.

В состав восстановительного поезда входят подъемные краны грузоподъемностью до 250 т, санитарный вагон, вагон-электростанция с прожекторной установкой, крытые вагоны и платформы с подъемно-транспортными машинами, оборудованием и запасом элементов верхнего строения пути.

В этих поездах предусмотрены штат постоянных работников во главе с начальником поезда и аварийно-полевые команды, комплектуемые из неосвобожденных работников — слесарей депо, работников пути и электромехаников. Восстановительные поезда стоят на таких путях, с которых они могут быть отправлены в любом направлении, примыкающем к станции, без каких-либо маневров.

Пожарные поезда имеют в своем составе цистерны, а также мощное насосное и противопожарное оборудование. Они предназначены для тушения пожаров на железных дорогах.

Источник

Экипировка локомотивов

Устройства для экипировки тепловозов. Экипировочные площадки. Экипировка топливом. Котловая и охлаждающая вода. Смазочное масло. Мойка локомотивов. Пескоснабжение. Смотровые канавы

Способность тепловозов совершать большие пробеги при минимальном уходе является одной из главных причин почти повсеместного применения этого типа локомотивов. Быстрая и эффективная организация обслуживания этих локомотивов в начальных и конечных пунктах железнодорожных линий является существенным обстоятельством для ускорения оборота и сокращения простоев. При ускоренных графиках движения на больших расстояниях, когда требуется промежуточный уход, особенно важно, чтобы эти операции производились быстро, во избежание срывов графика. Развитие тепловозной тяги на большинстве железных дорог шло постепенно; вначале применялось небольшое количество магистральных и маневровых тепловозов, которое постепенно увеличивалось, и в настоящее время большая часть железных дорог полностью переведена на тепловозную тягу, а остальные дороги близки к этому.

Ввиду того что рост тепловозной тяги происходил постепенно, стало практически необходимым на всех дорогах объединять установки по обслуживанию тепловозов с теми, которые применялись для паровозов. Но поскольку, паровозы все же были преобладающими, в первый период для обслуживания тепловозов использовались установки для обслуживания паровозов, включая соответственно приспособленные паровозные депо и мастерские. В конечном счете на многих дорогах устройства для обслуживания паровозов были полностью переоборудованы для обслуживания тепловозов. На других дорогах, где это оправдывалось количеством тепловозов, а состояние и размещение прежних устройств для обслуживания паровозов было неудовлетворительным, экономически целесообразнее было создавать новые устройства для обслуживания тепловозов. Значительная деятельность в этом направлении продолжается и сейчас.

Номенклатура обслуживания. Здесь рассматриваются виды обслуживания, обычно проводимые как внутри мастерских, так и вне их. Они включают в себя: 1) экипировку топливом; 2) снабжение котловой и охлаждающей водой; 3) снабжение смазочным маслом; 4) мойку; 5) пескоснабжение и 6) осмотры.

Эти виды обслуживания проводятся на всех конечных станциях и, как правило, на большинстве важных промежуточных пунктов, определяемых пробегами локомотивов.

Станционные устройства.

Размещение обслуживающих устройств на станциях одно по отношению к другому значительно отличается на различных железных дорогах. Многие из этих станционных устройств для обслуживания тепловозов переоборудованы и приспособлены из прежних паровозных устройств. Часть из этих устройств определилась возможностями имеющихся в наличии станционных путей и деповских стойл. Остальные устройства воплотили в себя новые идеи эксплуатационного и ремонтного персонала и были сконструированы с учетом максимального использования имеющихся сооружений. В настоящее время нет установившегося единства в вопросе обслуживания, экипировки и эксплуатации тепловозов.

Экипировочные площадки.

Существует большое разнообразие в типах экипировочных площадок для обслуживания тепловозов. На большинстве участков многих железных дорог большая часть операций по уходу и обслуживанию производится без специально приспособленных площадок. На других железных дорогах, где сооружены совершенно новые устройства для обслуживания превалируют иные идеи. Площадь обслуживания включает три пути. На этой площади все операции по обслуживанию производятся одним последовательным порядком.

Обслуживающие площадки построены из армированного бетона там, где производится экипировка локомотива топливом и водой, а также его мойка, путь на площадке бетонирован и оборудован водоотводными каналами. Рельсы уложены на коротких шпалах. Длина площадки определяется количеством сочлененных секций тепловозов, которые должны быть обслужены. Это в свою очередь определяет место раздаточных колонок на площадках, так как секции устанавливаются на равных расстояниях. Таким же образом могут быть построены площадки на одном и двух путях.

Экипировка дизельным топливом.

Быстрая и эффективная экипировка тепловозов топливом зависит от нескольких факторов. Первым требованием является достаточная производительность насосного оборудования, которая должна обеспечить одновременно максимальную подачу топлива определенным числом раздаточных колонок. Энергия для таких насосов (обычно электрическая) должна быть такой величины, чтобы обеспечить давление по меньшей мере 3,5 кг/см2 на выходе каждого насоса. Начальное давление насосов должно обеспечивать прохождение потока нефтепродуктов через фильтры и измерительные приборы. Размеры трубопроводов от насосной станции до раздаточных колонок должны обеспечивать, при данной длине и количестве пропускаемого топлива, минимальные гидравлические потери напора. Стальные трубы из коррозиестойких материалов и со сварными швами считаются наиболее приемлемыми.

Если насосная станция находится на значительном расстоянии от раздаточных колонок, то для регистрации топлива, подаваемого на тепловозы или другие тяговые единицы, у колонок устанавливаются счетчики (расходомеры).

Подача топлива на тепловозы производится различными способами. Стандартный диаметр выпускного отверстия шланга 63,5 мм. Некоторые железные дороги применяют шланги различной длины, соединенные с распределительной линией патрубками. На патрубках установлены конические вентили, допускающие быстрое открывание и закрывание их поворотом рукоятки на четверть оборота. Наконечники топливных шлангов с байонетными соединениями размещены так, что за четверть поворота они плотно присоединяются к входному отверстию топливного бака локомотива. Для предохранения от повреждения топливные шланги обычно изготовляют с наружным и внутренним покрытиями из синтетических маслостойких материалов. Когда шланг не используется, его кладут во всю длину на построенную для этого специальную подставку или лоток. Преимущество такого метода экипировки заключается в том, что хорошо используется площадь, особенно когда по условиям расположения нельзя установить вертикальные краны и колонки. Недостатком такого метода являются расходы средств, вызванные сравнительно частой заменой шлангов.

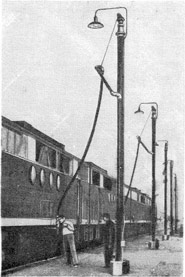

Возможно, наиболее популярным и сравнительно новым на рынке является устройство (рис. 1), представляющее агрегат, который поворачивается и поднимается в соответствующем месте пути для набора топлива. Оно состоит из двух вертикальных стальных швеллеров, врезанных в основание. Эти швеллеры обычно имеют высоту 1440 мм от основания.

Рис. I. Экипировочная установка на больших конечных станциях для подачи топлива и котловой воды на тепловозы

Каждый из них поддерживает нагнетательную трубу диаметром 63,5 мм, соединенную с главной распределительной линией. В верхней части нагнетательной трубы имеются два шарнирных соединения для бокового и горизонтального перемещения. От конца вертикального шарнира трубопровод диаметром 63,5 мм и длиной 1 219 мм соединяется с другим шарниром, к которому присоединен топливный шланг длиной около 3 050 мм. Байонетная оправа крепится к нижнему концу шланга для соединения с приемным топливным патрубком бака тепловоза.

Весь комплект оборудования от верхней части нагнетательной трубы сбалансирован таким образом, что при разобщении шлангов он возвращается в первоначальное (поднятое) положение.

В периоды, свободные от работы, шланг должен быть закреплен на вертикальном швеллере, чтобы предотвратить раскачивание его сильным ветром и предохранить от повреждения некомпетентными лицами или злоумышленниками. Преимущества этого типа — приспособления для экипировки топлива—заключаются в том, что оно может быть установлено в конце пассажирских платформ или на экипировочных платформах, и занимает незначительную площадь, не мешая другим операциям. Кроме того, шланги менее подвержены повреждениям и износу, а также отмечается, что при этом способе утечки топлива значительно меньше, чем при других способах.

Некоторое распространение на конечных экипировочных станциях получила другая конструкция (рис. 2), представляющая собой укрепленную вертикальную трубу, верх которой повернут в сторону пути и имеет резьбу для соединения с топливным шлангом, который прикреплен к трубе и висит свободно, когда им не пользуются. Для этой конструкции необходимы большая высота и габариты по площади.

Управление насосами.

Большинство систем для экипировки топливом оборудовано дистанционным управлением пуска и остановки насосов; посредством нажимных кнопок топливный насос может быть приведен в действие из одного или нескольких пунктов. Предупредительный сигнал, подаваемый красным светом, клаксоном или сиреной, включенными в эту систему, указывают, что насос находится в действии. Такое устройство желательно в этих системах, так как оно выключает работу насоса после того, как экипировка закончена; это также предупреждает могущие возникнуть значительные повреждения насосного оборудования.

В последнее время введена новая система управления насосами. Эта система включает пневматическое управление, в результате чего отпадает необходимость в электрических проводах, идущих к насосной станции и местам подачи топлива на локомотивы.

Независимо от количества пунктов экипировки топливом и расположения их по отношению к насосной станции обеспечено полное автоматическое управление (с пультами управления, расположенными около насоса).

В этой системе имеется резервуар, работающий под давлением, через который проходит все топливо при перекачке его из запасных емкостей к распределительным станциям. Определенное давление поддерживается в резервуаре и в сливной трубе во всех случаях, когда топливный насос выключен. Это давление создается с помощью сжатого воздуха, поступающего из воздушного резервуара или из другого внешнего источника, а также топливным насосом, производящим нагнетание топлива. Работа наcoca начинается в тот момент, когда открывается проходное сечение наконечников. Результат падения давления тотчас же отражается на пульте управления и насос вступает в действие. Наоборот, когда все наконечники закрыты, вследствие увеличения давления прекращается работа насосной системы.

В систему включены также синхронизирующие устройства, позволяющие обслуживающему персоналу заканчивать операцию экипировки без частых пусков и остановок насоса. Гидравлические толчки и удары, очень часто являющиеся причиной значительных неисправностей, особенно в длинных трубопроводах, во многом уменьшаются в этой установке.

Другое нововведение в экипировке тепловозов топливом, особенно приемлемое в местах, где работы носят сезонный характер, или в отдаленных местах маневрового парка, где временные потребности в снабжении не вызывают необходимости в стационарных экипировочных станциях, является передвижная насосная станция, размещенная в удобном стальном кожухе. Все необходимое оборудование для эффективной экипировки, включающее насосную установку, счетчик, фильтр, моток шлангов и т. п., размещены в этом кожухе. Эта насосная станция снабжена трубопроводами и электрическими соединениями, полностью собранными и готовыми для подключения к источнику снабжения топливом, который может быть или вагоном-цистерной, или стационарным баком. Снабжение электроэнергией насосной станции осуществляется устройством для быстрого подключения к розетке в сеть с непрерывной подачей тока. Для экипировки маневровых тепловозов применяются автоцистерны-заправщики, благодаря которым тепловозы освобождаются от излишних пробегов для экипировки к стационарным устройствам.

Потеря топлива в местах экипировки представляет проблему. Она заключается не только в значительной потере топлива в денежном выражении, но и в усложнении проблемы дренажа, который для жидкого топлива нежелателен.

Большинство потерь топлива происходит в момент, когда наконечник соединительного шланга или другие приспособления разъединяются с локомотивом и главным образом с его топливоприемным патрубком.

Усовершенствование, которое недавно вступило в эксплуатацию, включает приспособление (фитинг), прикрепляемое к топливо-приемному патрубку на локомотиве, и к наконечнику наполнительного шланга. Это приспособление имеет пружинно-клапанное устройство, которое препятствует обратному перетеканию топлива.

Потери топлива при этом способе соединения незначительны.

Рис. 2. Экипировочная установка для подачи топлива на тепловозы

Котловая и охлаждающая вода.

Котловая вода для тепловозов приготовляется различными способами. Как правило, на станционных и других пунктах экипировки, где требуется значительное количество стоков воды, применяются запасные цистерны различных размеров. Это особенно применимо в тех случаях, когда производится деионизация или применяются другие способы цеолитной обработки воды. При эксплуатации пассажирских тепловозов по системе многих единиц необходимо обеспечить эти тепловозы котловой водой в количестве нескольких десятков тысяч литров и разместить непосредственно на тепловозе, чтобы избежать задержек в операциях по обслуживанию.

Подача этой воды из запасных резервуаров к местам распределения производится центробежными насосами значительной производительности. Размеры трубопроводов рассчитаны таким образом, чтобы потери на трение воды были минимальными. Стальные трубы, так же как и в системе экипировки топливом, тщательно предохранены от поверхностной коррозии применением сварных соединений.

Устройство для распределения воды подобно применяемому при подаче топлива. Там, где пользуются шлангами, рационально применять резиновые шланги с хлопчатобумажной оплеткой (они несколько похожи на пожарные шланги), пригодные к эксплуатации в местах с холодным климатом, где они могут быть разъединены, высушены, свернуты и оставлены на хранение для следующего использования. Конец шланга оборудован простым держателем для соединения с наконечником локомотивного шланга, как это имеет место при работах по экипировке топливом. Канава гидроколонки, где шланг соединяется с распределительной линией, должна быть достаточно глубокой, чтобы поместить в ней распределительные и запорные устройства ниже уровня замерзания. Для раздачи воды применяются те же подъемные приспособления с противовесами или колонки, что и при раздаче топлива. Исключением является то, что в месте соединения с локомотивным шлангом применяется держатель, а в районах с холодным климатом предусмотрена установка клапана управления и дренажа ниже линии замерзания. В тех же местах, где замерзание не является проблемой, на водонапорной трубе применяется быстродействующий клапан с задвижкой.

Дистанционное управление работой водяных насосных установок часто осуществляется системой кнопок, соединенных наружными проводами или подземными кабелями с пусковыми устройствами двигателей насосов, так же как это осуществляется при экипировке топливом. Применяются предупредительные сигналы, указывающие, что насос находится в работе.

Получило развитие, как и в топливных насосных установках, пневматическое управление. Различие в характере и способах перекачивания этих двух видов жидкостей (вода и топливо) обусловило практически более простую конструкцию устройств для подачи воды, чем для топлива. Операции же сходны между собой, за исключением того, что насос, находящийся в работе, не выключается при повышении давления до тех пор, пока не пройдет определенный период времени. Однако, если вода все еще требуется, то к концу первого цикла насос будет продолжать свою работу и автоматически переключится на второй цикл такого же самого периода времени. Такой способ возможен при накачивании воды центробежными насосами. Этот тип насоса не нагнетательный, а перекачивающий, что благоприятно в случаях падения давления и повреждения трубопроводов.

Вода для системы охлаждения обычно подается внутрь обслуживающих или цеховых помещений, связанных с работой по подготовке тепловозов. Когда же заправка водой происходит вне помещений, то это обычно производится соединением шланга с общей водяной системой или с источником, содержащим приготовленную охлаждающую воду.

Смазочное масло. На большинстве железных дорог критерием для смены картерного масла тепловозного дизеля служат километровые пробеги тепловозов. Смена масла обычно производится внутри помещения для обслуживания тепловозов, где температура допускает подачу в тепловоз масла высокой вязкости. В помещении для обслуживания предусмотрено также простое устройство для слива и хранения отработавшего картерного масла, которое на многих железных дорогах очищается, регенерируется и вновь используется.

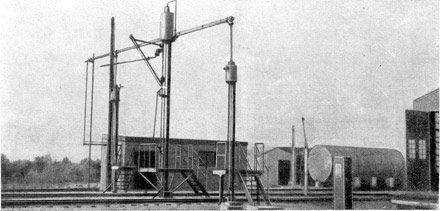

Одна из наиболее современных систем для подачи смазочных масел (рис. 3) состоит из резервуаров, установленных на фундаментах в специальном помещении. Свежее масло сливается в резервуары самотеком из цистерны, устанавливаемой на соседнем пути. Система распределения смазки состоит из одного или нескольких насосов, приводимых в действие электромоторами, которые засасывают масло из резервуаров и перекачивают его в промежуточные гидравлические баки, которые сконструированы таким образом, чтобы поддерживать заранее установленное давление в трубопроводе.

Рис. 3. Типовая установка распределительного оборудования в дизельном цехе для раздачи смазочных масел

Выпускные трубы в местах раздачи масла представляют собой маслостойкие шланги, свернутые в моток. Эти мотки могут быть подняты над платформами или колонками и после использования сматываются сами.

Операция включения подачи масла состоит из размотки шланга и открытия регулирующего клапана. Падение давления в гидравлическом резервуаре автоматически вызывает пуск в действие насосной установки для поддержания необходимой производительности и давления. Такое устройство обеспечивает плавное протекание масла, исключает удары или толчки в трубопроводах и, как полагают, имеет ряд преимуществ перед системой с непосредственным соединением насоса с местами потребления масла. Масляные трубопроводы укладываются в утепленные каналы или проходят вместе с паровыми трубами для поддержания температуры масла, необходимой для движения его по трубам.

В описанной выше системе параллельно с трубопроводами для свежего масла проходят трубопроводы для отвода использованного масла. Эта линия имеет точки, расположенные на определенных расстояниях, где производится соединение со сливными трубами картеров тепловозов. Использованное масло течет самотеком к маслосборному баку, откуда оно перекачивается насосом с поплавковым механизмом к большому запасному резервуару, расположенному на фундаменте в помещении для маслоподготовки.

Регенерация масла.

Использованное масло в свою очередь перекачивается из запасных резервуаров в регенерационную установку емкостью около 2 300 л. В этой установке к маслу добавляются химические и фильтрующие материалы, и смесь под давлением подогревается электрическим способом приблизительно до 400° С. В результате этого процесса удаляется влага, масло очищается от попавшего при эксплуатации в него топлива и других загрязнений. После выдержки в течение нескольких часов при высокой температуре смесь масла проходит через цетрифугирующие, фильтрующие машины для удаления фильтрующих материалов и затем поступает непосредственно в один из баков, каждый из которых имеет продукцию одной операции регенерирования. Как только масло достаточно охлаждено, в лабораторию сдается проба для анализа. Если анализ показывает стандартные характеристики, то масло из этой серии баков перекачивается в резервуар, установленный на фундаменте для повторного использования. Считается, что приблизительно 75% использованного масла регенерируется в этом процессе, представляя часть стоимости нового масла. В отдаленных пунктах, где масло меняется реже, отработанное масло собирается из системы обратного слива в запасный бак, из которого перекачивается в вагон-цистерну для отправки на регенераторный завод.

Железные дороги, не имеющие своих собственных регенераторных установок, часто отправляют или передают отработанное масло соответствующим промышленным предприятиям, которые производят для них регенерацию масла. Расходы на регенерацию отработанного масла значительно меньше, чем стоимость нового.

Мойка локомотивов. Все большее количество железных дорог применяет в настоящее время механическое оборудование для мойки, описанное в следующей главе. Другие дороги, с меньшим количеством локомотивов, все еще применяют ручную мойку, пользуясь щетками с длинными ручками для очистки и шлангами, подающими воду под очень высоким давлением для обмывочных операций. Рационально также применять портативные машины, состоящие из паровых котлов, работающих под давлением, и вспомогательное оборудование, обеспечивающее пар с высоким давлением для очистки платформ, цистерн, и другого подвижного состава (см. статью «Установки для мойки вагонов») и локомотивов. Размещение на линии механических моечных машин зависит от количества этих машин, которые необходимы железной дороге и могут быть экономически оправданы. Так, например, на одной из важных железных дорог, на которой план движения тепловозов определяет постоянный пробег между главными пунктами обслуживания, а начальные и конечные пункты одни и те же, установлено, что практически все грузовые локомотивы проходят через промежуточный пункт в среднем один раз в четыре дня. Имея это в виду, было решено, что достаточно одной моечной машины для того, чтобы содержать в чистоте оборудование грузовых локомотивов. Моечная машина была установлена в промежуточном пункте, расположенном далеко от главного конечного пункта. Пассажирские же локомотивы при необходимости проходят мойку, как правило, в местах мойки вагонов.

Устройства пескоснабжения.

В определенных условиях климата и погоды требуется значительное количество песка для устранения или уменьшения боксования ведущих колесных пар, чтобы улучшить силу тяги.

Почти все тепловозы имеют две тележки, каждая из которых снабжена песочным бункером, расположенным внутри тепловоза. Наполнение бункеров песком производится с обеих сторон тепловоза. Экипировка песком большинства пассажирских и многих грузовых тепловозов производится лишь с одной стороны. Однако позднейшие образцы комбинированных грузо-пассажирских и маневровых тепловозов снабжаются песком сверху, а большинство оригинальных типов маневровых тепловозов оборудовано песочными бункерами, расположенными на площадках с каждого конца. Это обстоятельство обусловливает более сложную конструкцию в том случае, когда одно пескораздаточное устройство должно обслуживать несколько пескораздаточных бункеров.

Транспортировка влажного песка.

На многих железных дорогах сырой или влажный песок заготовляется и хранится в укрытиях на поверхности земли, иногда оборудованных загрузочными бункерами большой емкости, поднятыми над уровнем земли и обычно строящимися из цемента.

В условиях северного климата приходится хранить значительное количество песка в течение зимних месяцев, так как вследствие холодов невозможно завезти новые запасы песка с пунктов регулярных источников.

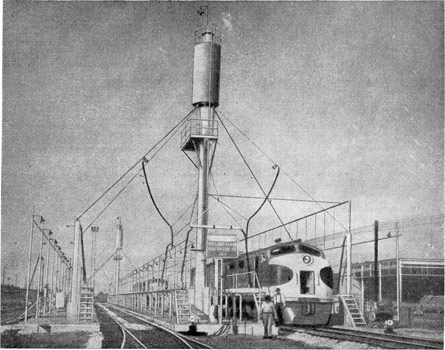

Рис. 4. Типовая установка на небольших станциях для подачи песка на тепловозы

Там, где применяется хранение на уровне грунта, песок, доставляемый в вагонах-гондолах, разгружается грейферами или другими аналогичными конструкциями. Там же, где применяются верхние бункера, песок обычно сбрасывается с вагона в приемные бункера и затем поднимается к верхнему бункеру ковшовым элеватором или другими механическими приспособлениями.

От места хранения влажный песок подается конвейером или самотеком в пескосушилки. Последние бывают самых различных типов, но все они состоят главным образом из бункеров разных размеров, в которых определенное количество влажного песка нагревается для удаления содержимой в нем влаги. Применяются пескосушилки, в которых нагревательным элементом является батарея из змеевиков, обогреваемых паром. В других пескосушилках применяется газовое или жидкое топливо с автоматическим регулированием топливной подачи.

Пескосушилки меньшей производительности и более старого типа состоят из стального бункера, окружающего тяжелую чугунную печь, которая работает на каменном угле. В этом типе пескосушилок загрузка песка чаще всего производится лопатами вручную. После того как песок высушен, просеян и из него выделены крупные частицы и другие посторонние примеси его транспортируют к раздаточным устройствам.

Предварительная сушка песка.

В течение нескольких последних лет довольно большое количество железных дорог считает более экономичным производить закупку предварительно высушенного песка и таким образом освободить от работы свои пескосушильные установки. Этот способ особенно распространен в тех местах, где имеется в наличии чистый кремниевый песок. Такой песок сортируется и сушится специальными пескозаготовляющими предприятиями и считается более доброкачественным по своим абразивным свойствам, чистоте и легкости транспортировки, чем речные или береговые пески, ранее применявшиеся.

Для хранения предварительно высушенного песка требуется крытое хранилище на уровне земли, а также поднятая цистерна или бункер, у которых емкость в 1,5 или 2 раза больше емкости грузового вагона. Разгрузка песка из крытых грузовых вагонов производится при помощи лебедок, тачек или недавно внедренных легких переносных конвейеров, действующих или воздухом, или от электрического мотора. Песок попадает в приемный бункер, откуда подается воднотонный цилиндр, из которого давлением воздуха выжимается в верхнее надземное хранилище или же непосредственно в распределительные цистерны.

Устройства для раздачи песка. Раздаточные (рис. 4) или обслуживающие бункера бывают различной емкости и сконструированы с такими выходными отверстиями, которые обеспечивают подачу песка на локомотивы различных типов. Для большей жесткости они изготовляются обычно из стали. Вверху на колонке расположен песочный резервуар, предназначенный для снабжения песком тепловозов.

Рис. 5. Многопутная экипировочная установка для быстрого снабжения тепловозов водой и песком. На переднем плане показан бункер (резервуар) для подачи песка

Кирпичное здание, показанное на рисунке, является пескораздаточной. В этом здании установлен резервуар, частично углубленный в землю. Постоянное определенное давление воздуха в резервуаре обеспечивает нормальную подачу песка. Для обеспечения быстрого и безопасного доступа к шланговым соединениям и клапанам в этих конструкциях применяются (рис. 5) корзинообразные лестницы, стальные площадки с поручнями и т. п Минимальная высота до дна бункера должна быть 10,7 м для того, чтобы укрепленный на нем трубопровод мог достичь наиболее отдаленных мест экипируемого тепловоза и в то же время не дать габаритных ограничений для подвижного состава на пути пескоснабжения.

Для быстрой и удобной работы обслуживающего персонала в местах экипировки желательно применять высокие платформы. Эти платформы устроены так, что они могут быть опущены вниз, когда не требуются для использования.

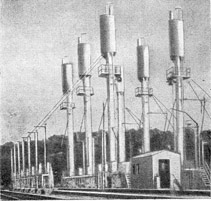

Современные способы экипировки тепловозов песком не предусматривают постройки больших, высоких резервуаров и экипировочных баков. Вместо этого устанавливаются на уровне земли или несколько ниже запасные резервуары, которые являются сосудами, работающими под давлением. Эти резервуары могут быть наполнены песком, идущим самотеком, вручную или конвейером из хранилища, расположенного на уровне земли. Резервуар находится под невысоким давлением воздуха в течение всего процесса экипировки песком. Давлением воздуха песок направляется по подземному трубопроводу к одной или нескольким небольшим вышкам с резервуарами, находящимися в месте снабжения локомотивов песком. Резервуары на вышке (рис. 6) имеют небольшие отверстия вверху для присоединения трубопровода, через который подается струя песка. Песочный шланг прикрепляется к люку бункера и песок самотеком поступает в песочные баки тепловоза, в то время как сжатый воздух подается через отверстие вверху. Операция становится автоматической в тот момент, когда песочный выпускной клапан открывается и песок струей начинает поступать из люка, а бункер тотчас же начинает заполняться песком. Песочные бункера на тепловозах устанавливаются сверху, сбоку или по концам, а также и в сочетании всех трех комбинаций.

Песочные бункера на паровозах всегда были расположены выше котлов снабжение их должно было производиться сверху. Поэтому в большинстве случаев применя лись гибкие и съемные стальные трубы, которые вместе с распределительным клапаном размещались вверху, около песочного бункера. При подаче же песка на тепловозы где соединения с песочными бункерами расположены ниже, потребовались трубопровод и шланг значительной длины, поэтому оказалось трудным управлять потоком песка в бункера клапанами обычного типа и избежать при этом потери значительного количества песка.

Рис. 6. Установка на большой станции для снабжения песком тепловозов, оборудованная шестью пескораздаточными вышками е бункерами и стальными трубами для подачи песка

Это положение, а также то, что некоторые раздаточные резервуары на вышках имеют несколько раздаточных отверстий, вызвало необходимость сделать клапан, который установлен в конце каждого выпускного шланга. Оборудованные таким образом места пескоподачи позволяют обслуживающему персоналу видеть и управлять потоком песка а также наполнять бункера без перегрузки. Если клапаны даже на выпускных шлангах пришли в негодное состояние, имеется дополнительный клапан, установленный в выпускной трубе около резервуара и нормально находящийся в открытом положении. Этот клапан может быть при надобности закрыт в случае смены или ремонта выпускной трубы и клапанов без опорожнения резервуара от песка.

Применяется много типов клапанов на выпускных шлангах, различных по принципу действия. Все они имеет свои достоинства, а применение того или другого типа определяется выбором обслуживающего персонала данной дороги.

Смотровые канавы.

Некоторые железные дороги, использующие тепловозы по системе многих единиц и не имеющие на станциях достаточно длинных помещений для обслуживания и ремонта, применяют наружные смотровые канавы, которые обеспечивают установку сплотки тепловозов во всю длину. Наружные смотровые канавы применяются также на наиболее важных промежуточных станциях, где требуется проверка ходовой части тяговых электродвигателей тепловозов для обеспечения безопасности работы.

Эти канавы строятся из цемента и имеют различную длину, зависящую от наибольшей длины тепловозов, которые предусмотрены для установки. Четыре сплоченных тепло воза имеют длину примерно 61 м. Глубина канав должна обеспечить удобную работу обслуживающего персонала под локомотивами; наиболее приемлемая глубина около 1677 мм от головки рельсов. Обязательным является устройство в канавах стока. В случае, когда быстрый сток естественным способом недостаточен, устанавливают насосы производительностью, обеспечивающей быструю очистку канав от воды. Ступени или входные лестницы предусмотрены у каждого конца канавы для безопасного входа и выхода людей, производящих осмотр или ремонт тепловоза.

Источник