- Устройство по ремонту т 170

- Ремонт сервомеханизма бортовых фрикционов Т-170 Б-170 ЧТЗ

- Снятие сервомеханизма бортовых фрикционов Т-170

- Разборка сервомеханизма бортовых фрикционов Т-170

- Технические требования на сервомеханизм бортовых фрикционов Т-170

- Сборка сервомеханизма бортовых фрикционов Т-170

- Обкатка и испытание сервомеханизма бортовых фрикционов Т-170

- Установка сервомеханизма бортовых фрикционов Т-170

- Устройство по ремонту т 170

Устройство по ремонту т 170

Трактор Т-170 — руководство по ремонту

Настоящее руководство по текущему ремонту трактора Т-170М1.01 предназначено для механизаторов, инженерно-технических работников.

Руководство содержит рекомендации по обнаружению, предупреждению и устранению отказов и неисправностей всех сборочных единиц и систем трактора, в том числе двигателя, гидроагрегатов, электрооборудования, а также практические советы о необходимости, капитального ремонта отдельных составных частей трактора.

Рекомендации предусматривают рациональный процесс разборки, сборки и регулировки механизмов, позволяющий с наименьшими затратами, труда производить замену неисправных сборочных единиц. поврежденных и изношенных деталей.

В картах дефектации приведен перечень быстроизнашивающихся деталей, которые чаще всего приходится заменять при текущем ремонте.

Для выявления неисправностей в механизмах и более полной оценки технического состояния трактора даются рекомендации по применению средств технической диагностики. Которые во многих случаях позволяют избежать разборки сборочных единиц.

Как правило, текущий ремонт проводится после углубленного технического диагностирования и совмещается по времени с третьим техническим обслуживанием (ТО-3), а также предусматривает устранение отказов в процессе эксплуатации трактора.

При проведении первого или второго технических обслуживании (ТО-1 или ТО-2), если при осмотре и диагностировании трактора выявлено, что какая-нибудь из составных частей не может работать безотказно до ближайшего планового обслуживания, также проводится текущий ремонт.

Настоящее руководство рассчитано на применение агрегатного метода текущего ремонта. При достижении отдельными сборочными единицами и составными частями предельных износов проводится их замена отремонтированными или новыми из обменного фонда, В соответствующих разделах руководства указаны условия, при которых данная составная часть или сборочная единица подлежит замене.

Перечень оборудования и оснастки, стандартизированный инструмент и материалы, необходимые при проведении текущего ремонта, приведены в приложениях А, Б и В

Источник

Ремонт сервомеханизма бортовых фрикционов Т-170 Б-170 ЧТЗ

Снятие сервомеханизма бортовых фрикционов Т-170

Снимите топливный бак, гидравлические трубы с кронштейнов на верхней крышке корпуса сервомеханизма, отсоедините их от распределителя, выньте из-под кабины трактора, снимите кронштейны. Отсоедините от сервомеханизма два гидравлических трубопровода (подвода и отвода масла). Снимите две крышки с люков на задней стенке корпуса бортовых фрикционов и через люки ослабьте контргайки и шаровые гайки на регулировочных тягах рычагов бортовых фрикционов. Отверните девять болтов крепления сервомеханизма к корпусу бортовых фрикционов.

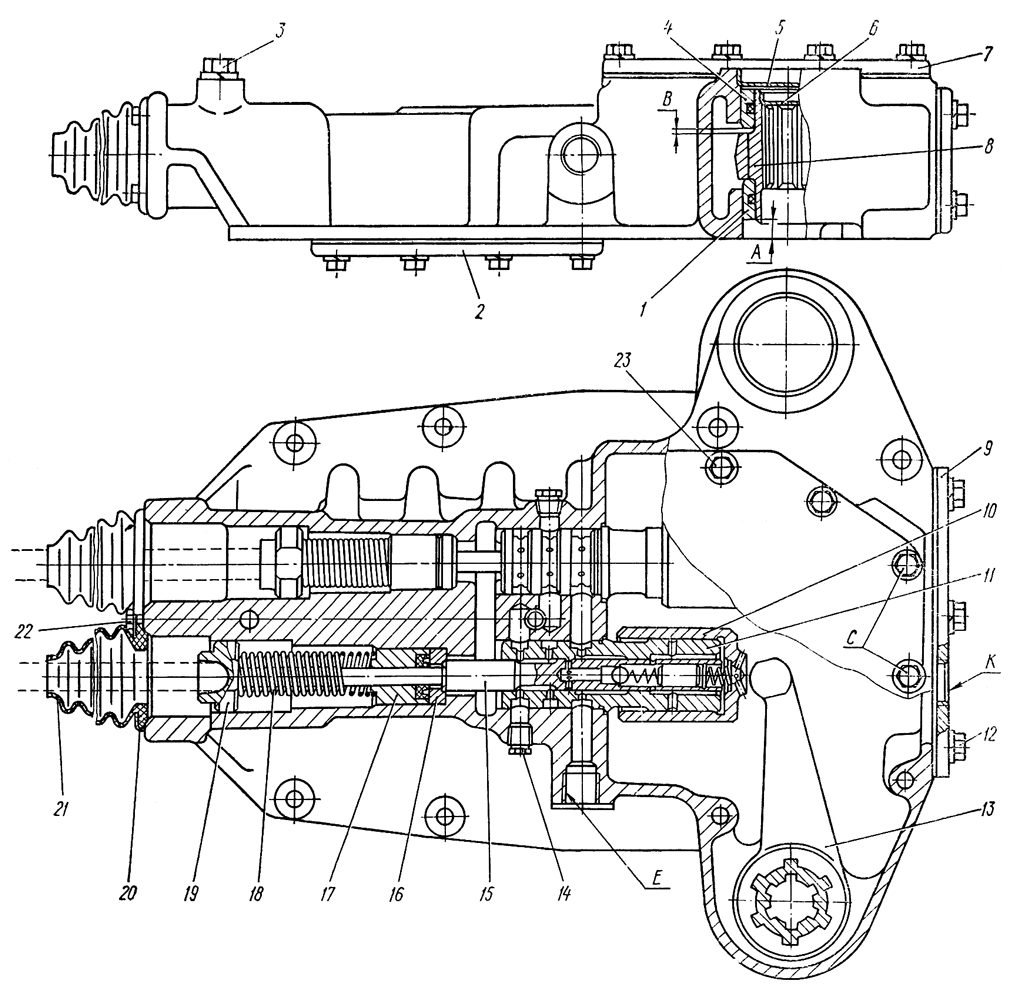

Приподнимите сервомеханизм, выведите из зацепления со шлицами двух вертикальных валиков управления бортовыми фрикционами и снимите с трактора. Масса сервомеханизма 43 кг. Снимите фланцевую уплотнительную прокладку и два уплотнительных кольца под втулками 1 (рис. 235) корпуса сервомеханизма.

Разборка сервомеханизма бортовых фрикционов Т-170

Отверните два болта 22, снимите переднюю крышку 20 вместе с уплотнительными чехлами 21. Подожмите толкатели 19, отверните стопорные винты 3 и выньте толкатели и пружины 18 из отверстий корпуса сервомеханизма.

Удерживайте толкатели, чтобы они не выскочили под действием пружин.

Отверните девять болтов 23 и снимите верхнюю крышку 7. Выпрессуйте оправкой две муфты 8 вместе с верхними втулками 4 и заглушками 5 из корпуса сервомеханизма. Выньте рычаги l3 из корпуса. Выбейте из муфты заглушки 6. Снимите поршни 10 с гильз 11.

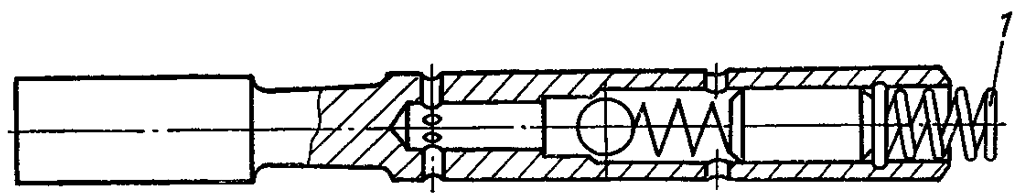

Отверните шесть болтов 12 и снимите заднюю крышку 9 с корпуса сервомеханизма. Выньте из гильзы золотники 15. Выньте из отверстия золотника пружину 1 ( рис. 236 ).

При необходимости выбейте кольца 16 ( см. рис. 235 ) и втулки 17 с манжетами при помощи медной или алюминиевой выколотки (стержень диаметром 18 мм и длиной 380 мм) через отверстие в гильзе. Выпрессуйте из корпуса сервомеханизма гильзу И при ее замене с помощью съемника или выбейте ее через отверстие в корпусе с помощью медной или алюминиевой выколотки (стержень диаметром 25мм и длиной 320 мм).

Выпрессуйте нижние втулки 1, втулки 17 и гильзы И только при их замене, при ослаблении посадок или предельном износе внутренних поверхностей. Не снимайте без необходимости крышку 2, так как она вместе с прокладкой установлена на лаке «Герметик».

Выверните две пробки 14 для промывки и продувки каналов в корпусе сервомеханизма.

Технические требования на сервомеханизм бортовых фрикционов Т-170

- Наружный диаметр золотника 19мм Посадка золотника в гильзе должна быть с зазором 0,020. 0,073 мм. Допустимый зазор 0,1 мм.

- Наружный посадочный диаметр гильзы в корпусе сервомеханизма 42±9 мм. Диаметр отверстия в корпусе под гильзу 42±0,039 ,мм. Посадка гильзы в корпусе должна быть с натягом 0,004. 0,059 мм. Допустимый натяг 0,002 мм.

- Наружный диаметр гильзы под поршень 45мм — Внутренний диаметр поршня 45±0.027 мм. Посадка поршня на гильзе должна быть с зазором 0,025. 0,077 мм. Допустимый зазор 0,13 мм.

- Наружный посадочный диаметр толкателя в корпусе сервомеханизма 45мм. Диаметр отверстия в корпусе под толкатель 45±0’039 мм. Посадка толкателя в корпусе сервомеханизма должна быть с зазором 0,075. 0,199 мм. Допустимый зазор 0,25 мм.

- Наружный диаметр стержня толкателя 13мм Наружный диаметр направляющей втулки под стержень толкателя 13±0,070 мм. Посадка стержня толкателя в отверстии направляющей втулки должна быть с зазором 0,045. 0,175 мм. Допустимый зазор 0,22 мм.

- Наружный посадочный диаметр нижней и верхней втулок б2мм. Диаметр отверстия в корпусе сервомеханизма йод втулку 62±0,060 мм. Посадка втулки в корпусе сервомеханизма должна быть с натягом 0,015. 0,135 мм. Допустимый натяг 0,01 мм. Внутренний диаметр втулки под муфту 42±0,050 мм. Наружный диаметр муфты под втулки 42мм. Посадка муфты во втулках должна быть с зазором 0,050. 0,170 мм. Допустимый зазор 0,35 мм.

- Толщина наружных шлицев муфты 9 мм-Ширина пазов в рычаге 9мм. Посадка шлицев муфты в пазах рычага должна быть с зазором 0,085. 0,235 мм. Допустимый зазор 1,5 мм.

- Ширина внутренних пазов муфты 7 мм. Толщина шлицев валика управления бортовым фрикционом 7мм- Посадка шлицев валика во внутренних пазах муфты должна быть с зазором 0,235. 0,420 мм. Допустимый зазор 1,2 мм.

Сборка сервомеханизма бортовых фрикционов Т-170

Смажьте трущиеся поверхности сопрягаемых деталей чистым моторным маслом.

Установите кольца 16 ( см. рис. 235 ) и запрессуйте направляющие втулки 17 в сборе с манжетами в отверстия корпуса до упора. Запрессуйте гильзы 11. Вверните в отверстия корпуса две пробки 14, смазав их резьбу железным суриком. Установите пружины 18 и толкатели 19 в отверстия корпуса, подожмите пружины и заверните стопорные винты 3, ограничивающие ход Толкателей. Вставьте пружину 1 ( см. рис. 236 ) в отверстие золотника в сборе, установив первый виток пружины, увеличенный по диаметру, в кольцевую выточку отверстия.

Смажьте чистым маслом золотник 15 (см. рис. 235) и установите его в отверстия гильзы 11. Наденьте на гильзу поршень 10. Движение поршня 10, золотника 15, толкателя 19 по направляющим поверхностям должен быть свободным, без заедания. Запрессуйте в отверстия корпуса нижние втулки 1 в сборе с уплотнительными кольцами в корпус сервомеханизма, выдержав размер А = 11. 13 мм.

Установите рычаг 13 на запрессованные втулки 1, вставьте муфты 8 в отверстия рычагов и опустите муфты в нижней втулки. Устанавливайте муфты во втулки вручную, без молотка. Запрессуйте в отверстия корпуса верхние втулки 4 в сборе с уплотнительными кольцами, выдержав размер В = 0,5. 4 мм.

Проверьте свободный ход рычагов 13. Усилие поворота рычагов в собранном сервомеханизме не должно превышать 49 Н (5 кгс) на плече 200 мм.

Обезжирьте уайт-спиритом и протрите привалочные поверхности крышек 2, 7 и 9 и корпуса сервомеханизма. Смажьте уплотнительные прокладки крышек с двух сторон лаком «Герметик», установите крышки с прокладками на плоскости корпуса и закрепите их болтами с пружинными шайбами. Два болта С крепления верхней крышки 7 ставьте с гладкими, медными шайбами, смазав резьбу болтов железным суриком.

Обкатка и испытание сервомеханизма бортовых фрикционов Т-170

Обкатывайте и испытывайте сервомеханизм на специальном стенде.. Производительность насоса должна быть 20. 30 л/мин. Применяйте моторное или автомобильное масло с температурой 293. 323 К (20. 50°С). Рабочее давление масла в сервомеханизме 2,5. 3,5 МПа (25. 35 кгс/см²), давление масла в полости слива (противодавление)— 98 кПа (1 кгс/см²).

Присоедините штуцер маслоподводящего шланга стенда к отверстию Е (см. рис. 235) корпуса сервомеханизма, штуцер маслоотводящего шланга к отверстию К задней крышки 9 корпуса. Резьба отверстия Е — М22Х1.5-7Н, глубина резьбы 18 мм. Резьба отверстия К — М217Х1Д-7Н, глубина крышки 14 мм.

Проверьте работу сервомеханизма на холостом ходу и при периодически включаемой нагрузке.

Проверьте при испытании под нагрузкой работу сервомеханизма согласно следующих требований:

- На первой части хода толкателя 5. 10 мм поршень 10 не должен подвергаться нагрузке со стороны рычага 13.

- Дойдя до упора в рычаг, поршень должен плавно и безотказно срабатывать, перемещение ответственно ходу толкателя 19, преодолевая нагрузку на рычаге 13 от момента 590 Н • м (60 кгс-м). При этом Осевое усилие, приложенное к толкателю, должно быть 205. 305 Н (21. 31 кгс).

- При плавном снятии воздействия силы на толкатель система должна плавно возвратиться в исходное положение.

- Длительность каждого интервала работы под нагрузкой 5. 10 с.

- Течь масла через прокладки, втулки и уплотнения не допускается.

После испытания слейте масло из корпуса сервомеханизма вставьте чехлы 21 в переднюю крышку 20, протрите привалочные плоскости крышки и корпуса, установите крышку с чехлами на корпус и закрепите двумя болтами 22. Для предохранения от загрязнения закройте отверстия Ей К деревянными пробками.

Установка сервомеханизма бортовых фрикционов Т-170

Уложите уплотнительную прокладку на корпус бортовых фрикционов. Наденьте новые уплотнительные кольца на вертикальные валики управления бортфрикционами.

Установите сервомеханизм на плоскость корпуса, введите две тяги управления в уплотнительные чехлы 21 сервомеханизма. Приподнимите сервомеханизм, направляя тяги в уплотнительные чехлы; совместите шлицы муфт 8 сервомеханизма со шлицами вертикальных валиков управления бортфрикционами. Осадите сервомеханизм на валики, заправив уплотнительные кольца валиков в отверстия под втулками 1, и закрепите его на корпусе девятью болтами.

Запрессуйте заглушки 6 и 5 заподлицо в отверстия муфт и корпуса сервомеханизма, смазав посадочные поверхности железным суриком. Подсоедините к сервомеханизму два гидравлических трубопровода (подвода и отвода масла).

Установите и закрепите снятые при разборке трубы от распределителя.

Проверьте и при необходимости отрегулируйте длину тяг управления сервомеханизмом; отрегулируйте свободный ход рычага механизма управления поворотом (см. «Регулирование механизма управления поворотом и тормозов»).

Источник

Устройство по ремонту т 170

Трактор Т-170. РЕМОНТ ДИЗЕЛЯ Д-180

5.2.1. Головки цилиндров

Основные неисправности, при наличии которых необходимо проводить следующий ремонт:

— износ гнезд под клапаны и неплотное их прилегание;

— износ или срыв резьб;

— подтекание воды.

Для устранения неисправностей снять головки цилиндров с дизеля и разобрать их.

Для снятия головок использовать специальное приспособление. Снять с блока дизеля медные трубки с резиновыми кольцами.

Разборка.

Сжать клапанные пружины 2 и 5 (рис. 5.1) с помощью приспособления. Снять сухари 4 тарелки 3 клапанов, пружины клапанов. Вынуть впускные 1 и выпускные 6 клапаны.

5.2.2. Проверка технического состояния

Техническое состояние деталей головок цилиндров следует определять в соответствии с картами на дефектацию и ремонт.

После ремонта гнезд и тарелок клапанов провести их притирку при помощи стекла ОР-6687М или коловорота. Для этого смазать рабочую поверхность фаски клапана притирочной пастой (микропорошок М20, в который добавлено индустриальное масло И-20А), а стержень клапана моторным маслом.

Надеть на стержень клапана технологическую пружину и установить клапан в направляющую втулку. Слегка нажимая на клапан, поворачивать его сначала по часовой стрелке на 1/3 оборота, а затем в противоположную сторону на 1/4 оборота. Проводить притирку круговыми движениями запрещается. Клапан считается притертым к гнезду правильно, если на конических поверхностях имеется ровная матовая полоска шириной не менее 2 мм (рис. 5.4). Разрывы матовой полоски и наличие рисок на ней не допускаются. Полоска должна отстоять не менее 1,5 мм от кромки цилиндрического пояска тарелок клапанов. Разница в ширине притертой полоски по окружности должна быть не более 0,5 мм

Очистить головки цилиндров и клапаны от притирочной пасты керосином и насухо протереть.

Проверить клапанные пружины с помощью прибора МИП-100. Упругость клапанных пружин приведена в табл. 2.5. Пружины не отвечающие этим требованиям, следует заменить.

Проверить шпильки внешним осмотром.

Сборка

Сборку головок цилиндров провести в последовательности, обратной разборке- Перед сборкой головки цилиндров и клапаны обдуть сжатым воздухом.

Стержни клапанов перед сборкой смазать моторным маслом. Клапаны должны перемещаться во втулках без заеданий и заметного поперечного покачивания. Клапаны в направляющие втулки головки устанавливать соответственно порядковым номерам цилиндров. Сухарики клапанов должны устанавливаться в своих гнездах без перекоса. Зазор между сухариками (в разрезе) должен быть не менее 0,5 мм.

Сухарики клапанов должны выступать не более чем на 0,5 мм. Допускается утопание до 0,6 мм. Провести проверку герметичности сопряжения клапан — гнездо опрессовкой давлением воздуха не менее 0,05 МПа (0,5 кгс/см2). Допускается проверять герметичность заливкой керосина во впускные и выпускные каналы, и выдерживанием его в течение от 4 до 5 минут.

Пропуск воздуха или керосина через сопряжение клапан — гнездо не допускается.

Снять с распылителя форсунки 8 (рис. 5.5) защитный колпачок, смазать уплотнительное кольцо 7 солидолом и надеть на распылитель. Установить форсунку во втулку 6 головки цилиндров. Надеть на шпильку 5 рычаг 4 крепления форсунки, шайбу 3 и навернуть гайку 2. Момент затяжки гайки от 45 до 55 Н-м (от 4,5 до 6,5 кгс-м).

Проверить выступание А распылителя над плоскостью головки, которое должно быть от 3 до 4 мм, кольцевой зазор б между распылителем и стенкой отверстия в головке цилиндров допускается не менее 0,05 мм.

Аналогично следует собрать остальное форсунки.

|

Рис 5.1. Головка цилиндров

|

Наименование детали

Головка цилиндров

Обозначение детали

Количество на изделие

Масса, кг

Материал

Термообработка, твердость

Позиция на рисунке

Возможный дефект

Размеры, мм

Рекомендуемый способ восстановления

по чертежу

допустимые без ремонта в сопряжении с деталями

работавшей

Трещины в стенках водяной рубашки, проходящие через отверстие под втулку клапана или форсунки, пробоины, изломы

Трещины в стенках водяной рубашки, в том числе выходящие на поверхности отверстий под шпильки крепления головки к блоку, клапанных гнезд, в перемычках; между гнездами

Осмотр. Светильник переносной РП-6-3-220. Испытания на герметичность под давлением 0,4 МПа (4 кгс/см2) в течение 3 минут. Стенд для испытаний

Не допускаются

Браковать

Риски, забоины, раковины на рабочих фасках, износ гнезд клапанов

Осмотр Штангенглубино-мер ШГ-160-0,05

Раковины, забоины и риски не допускаются Утопание тарелки клапана относительно привалочной плоскости

Обработать до выведения раковин и рисок. При износе более допустимого гнездо восстановить и обработать до чертежного размера или расточить гнездо и установить седла

Для впускного А (рис. 5.1)

Для выпускного Б

Неппоскостность привалочной поверхности

Линейка поверочная ШП-1-100 Щуп 2 №2

0.14 на всей длине плоскости

Обработать до устранения дефекта (размер L не менее 135 мм)

Износ поверхности отверстия под направляющую втулку клапана

Нутромер НИ-18-50-2

Запрессовать втулку клапана, изготовленную по месту

Износ поверхнсоти отверстия под направляющую втулку клапана

Осмотр. Светильник переностной РП-6-6-3-220 Нутрометр НИ 10-18-2

Обработать отверстие втулки клапана до ремонтного размера Æ 13.5(+0.028) мм

Задиры, трещины и износ внутренней поверхности втулок под впускной клапан

Нутрометр НИ 10-18-2

Обработать отверстие втулки клапана до ремонтного размера Æ 13.5(+0.028) мм

Износ поверхности отверстий под втулку форсунки

Нутрометр НИ 10-18-2

Запрессовать втулку клапана, изготовленную по месту

Наименование детали

Клапан выпускной

Обозначение детали

Количество на изделие

Масса ,кг

Материал

Сталь 40Х9С2 ГОСТ 5632-72

Термообработка, твердость

42- 46 НКСэ на участке В

| -0,045 Æ 13 -0.075 -0,075 Æ 13 -0.100 -0,045 Æ 13,5 -0,075 -0,075 Æ 13,5 -0,100 |