Капитальный ремонт сверлильного станка

Характерные неисправности

Сверлильные станки делятся на два типа: вертикально-сверлильные и радиально-сверлильные. У вертикально-сверлильных чаще всего выходят из строя шестерни коробок скоростей и подач. Это происходит вследствие износа дистанционных колец, подшипников и увеличения люфтов валов. Так же изнашиваются вилки переключения скоростей и подач. Из-за этого происходит “недовключение” и определенную скорость или подачу просто выбивает под нагрузкой. У радиально-сверлильных к этим же проблемам добавляются возможные неисправности гидросистемы станка, которая отвечает за зажим-разжим траверсы на колонне и фиксацию самого суппорта на траверсе. Так же с помощью гидравлики и серводвигателей происходит переключение скоростей и подач.

Если вам необходимо отремонтировать сверлильный станок – обращайтесь и мы постараемся вам помочь. Алголритм ремонта станков вы найдете в разделе РЕМОНТ.

Ремонт пиноли сверлильного станка 2Н135.

Нередко в процессе эксплуатации у вертикально-сверлильных станков между подшипниками скольжения (бронзовые втулки) вертикального перемещения пиноли и самой пинолью попадает стружка, грязь и другие посторонние частицы, вследствие чего возникают задиры на подшипниках и пиноли, что, в свою очередь, затрудняет или делает невозможным подачу сверла к обрабатываемой детали.

На примере ремонта вертикально-сверлильного станка 2Н135 рассмотрим порядок разборки и устранения неисправностей для этого семейства станков (рис. 1).

В данном конкретном случае износилась и порвалась цепь противовеса и часть одного из звеньев попала в пиноль, заклинив её перемещение. Ремонт заключается в замене цепи противовеса и устранении задиров на подшипниках пиноли. Для выполнения таких работ придется практически полностью разобрать станок.

Порядок ремонта следующий.

Снимаем крышки коробки скоростей и главный двигатель (рис. 2, 3, 4, 5).

Снимаем масляный насос системы смазки станка и коробку скоростей станка (рис. 6, 7).

Снимаем коробку подач (рис. 8).

Разбираем механизм автоматической подачи (рис. 9, 10, 11).

Снимаем корпус сверлильной головки со стойки (рис. 12, 13).

Вынимаем вал перемещения пиноли и саму пиноль со шпинделем из корпуса сверлильной головки (рис. 14, 15, 16).

Устраняем задиры на бронзовых втулках и пиноли путем шлифования и шабрения, либо изготавливаем новые. Меняем цепь противовеса (рис. 17, 18, 19).

Сборка станка происходит в обратном порядке.

Разборка станка при ремонте коробки скоростей и подач, механизма включения автоматической подачи, замена подшипников шпинделя и других ремонтных работах происходит точно так же.

Ремонт радиально-сверлильного станка марки MRD 32×7.

Данный тип станков практически идеально подходит для использования на малых предприятиях, в условиях штучного или мелкосерийного производства. При этом, несмотря на свои малые размеры, он имеет довольно широкий функционал и небольшую стоимость. Эти станки не имеют особо выраженных слабых мест и при нормальной эксплуатации и уходе надёжно работают и после истечения заявленных производителями сроков.

На примере радиально-сверлильного станка марки MRD 32×7 рассмотрим порядок и особенности ремонта данного типа станков.

При разборке станка были выявлены следующие неисправности:

– износ подшипников шпинделя (люфт патрона);

– износ подшипников передаточного вала коробки скоростей (треск внутри коробки, опасность заклинивания);

– износ фиксаторов механизмов переключения диапазонов скоростей вращения шпинделя (плохо переключаются диапазоны скоростей);

Износ оборудования в процессе его эксплуатации и нерациональная организация технического обслуживания и ремонта приводят к увеличению простоев в ремонте, к ухудшению качества обработки и рост брака, а также к увеличению затрат на ремонт.

О значении улучшения организации хранения и ремонта оборудования свидетельствуют следующие показатели: годовые затраты на ремонт и техническое обслуживание оборудования на предприятиях составляют 10-25% его первоначальной стоимости, а их доля в себестоимости продукции достигает 6-8%.

Количество ремонтников колеблется в пределах 20-30% от общего количества вспомогательных рабочих.

Капитальный ремонт станка модели 2431С проводится в соответствии с едиными требованиями, указанными в специальном документе – типовом технологическом процессе. В нем указаны нормы и правила ремонта, способы и методы его осуществления. Проведенные работы также фиксируются. Для этого существует дефектная ведомость. К ее составлению приступают через два-три месяца после осмотра оборудования. Этот документ становится своеобразным ориентиром для представителя ремонтной службы, так как позволяет ознакомиться с проблемами, которые необходимо устранить.

Во время ремонта необходимо соблюдать определенную последовательность действий и исключить резкие движения, так как они могут привести к ударам и возникновению новых деформаций. Вполне возможно, что в результате подобных действий оборудование придется не восстанавливать, а обновлять, что приведет к лишним затратам и увеличению срока простоя.

Для разборочных процедур на заводе или в ремонтном цехе должно быть оборудовано специальное место, освобожденное от посторонних предметов. Здесь и ведутся ремонтные работы. Ремонт сверлильного станка начинается с его подготовки – снятия вспомогательных деталей, таких как: дверцы, кожухи, щитки. После снятия детали прочищают и моют. Это позволяет обновить внешний вид оборудования и обеспечить быструю наладку, так как с пыльными деталями работать не только неприятно, но и затруднительно. Под слоем грязи может расположиться трещина, не заметив которую механик так и не справится с поставленной задачей. Начинать разборку следует с узлов и механизмов, а не с конкретных деталей. Это приведет к ненужным обвалам и спровоцирует деформацию всего оборудования. Поэтому сначала снимают рукава, упоры, шпиндели, колонны, стол, а уже затем приступают к осмотру внутренних составляющих.

При осмотре снятых деталей и выявлении дефектов, их отправляют для дальнейшего рассмотрения и исправления повреждений. Отдельнорассматривают и очищают каждую деталь, при необходимости ремонтируют стол. После осмотра всех частей и выявления их недостатков, а также их устранения, детали начинают собирать, соблюдая правильное расположение узлов. Затем заливают масло и обкатывают оборудование. В процессе обкатывания станок испытывают на точность и малейшие дефекты в работе. Если все сделано правильно, то не возникает никаких посторонних шумов, деталь обрабатывается качественно без царапин, масло не протекает и т.д. Тогда мастер составляет акт приема оборудования, и оно вступает в эксплуатацию.

Наиболее подверженной различным изменениям деталью сверлильного станка является станина. Поэтому в процессе ремонта ей уделяется повышенное внимание. Пред разборкой следует не только ознакомиться с документацией, но и опросить рабочий персонал, который обслуживал данное оборудование. В процессе устного разговора выявляется гораздо больше полезной информации, чем в дефектной ведомости.

Ремонт станины, как и любой другой части станка, начинают с разбора отдельных деталей, который проводят с помощью специальных инструментов. Детали станка являются объемными, поэтому в цехе должен быть кран или передвижное устройство. Для более детального осмотра станка используют линейки, уровни, индикаторы, микрометры, угольники, микроскопы, глубиномеры. Индикаторы на инструментах позволяют установить наличие отклонений от нормы при работе станка, поэтому для изучения труднодоступных мест и сложных соединений оборудование с индикатором становится незаменимо. При осуществлении ремонта мастеру иногда требуется и специальные приспособления, которые разрабатываются для конкретной модели машины. Такая необходимость возникает, когда в процессе использования обычных инструментов работник может получить травму или может возникнуть угроза его жизни.

Поступивший в ремонт станок подвергается проверке на точность по ГОСТу 6744—67. Результаты проверок заносят в ведомость дефектов.

Перед разборкой необходимо снять электрическую проводку и электродвигатель, кожухи и щитки, а также удалить арматуру системы охлаждения.

При разборке рационально придерживаться следующего порядка демонтажа: оптико-механическая система и окуляр; коробка скоростей и шпиндельный узел со шпинделем; блок направляющих и стойка; привод продольного и поперечного перемещения стола; стол и каретка; станина.

Рассмотрим последовательность разборки оптико-механической системы станка модели 2431С.

1. Открепляют прижимные планки, снимают опорный вал прижимных планок, а также ленты зажима стола и каретки с двух сторон.

2. Снимают левый кулачок, ограничивающий ход стола вправо (расположен с задней стороны станины). Во избежание поломки узла подсветки шкалы, стол необходимо сместить в сторону так, чтобы рейка вышла из зацепления с зубчатым колесом, обеспечивая допуск к шкале (зеркальному валику) продольного перемещения.

3. Открепляют и снимают лимб с фланцем.

4. Снимают зеркальный валик с защитным кожухом, поддерживая его, чтобы избежать ударов и царапин. Зеркальный валик из кожуха следует извлекать с большой осторожностью. Для этого валик через щель кожуха необходимо обернуть куском мягкой, гладкой и совершенно чистой бумаги так, чтобы она служила прокладкой между валиком и кожухом, исключая их соприкосновение.

5. Открепляют и снимают шторы, защищающие направляющие каретки. Отворачивают гайку, снимают лимб и фланец шкалы поперечного перемещения, вынимают валик крепления прижимных планок каретки.

6. Снимают зеркальный валик (поперечного перемещения) с защитным кожухом, соблюдая предосторожности, как при демонтаже валика.

7. В присутствии электрика снимают объективы с лампами освещения поперечной и продольной шкал (зеркальных валиков). Открепляют провод и трубу подсветки поперечной шкалы, выдвигают на 500 мм и снимают объектив со встроенным узлом подсветки.

8. Вывертывают регулировочный винт, отвертывают крепление и снимают колпачок. Поддерживая рукой узел подсветки шкалы. Продольного перемещения, отворачивают цилиндрическую гайку и вынимают узел.

9. Снимают крышку с коробки привода столаи каретки открепляют и снимают два окуляра.

Ремонт и юстировка оптико-механической и оптической системы отсчета координат производится специализированными бригадами на специальных предприятиях.

Ремонт направляющих станины

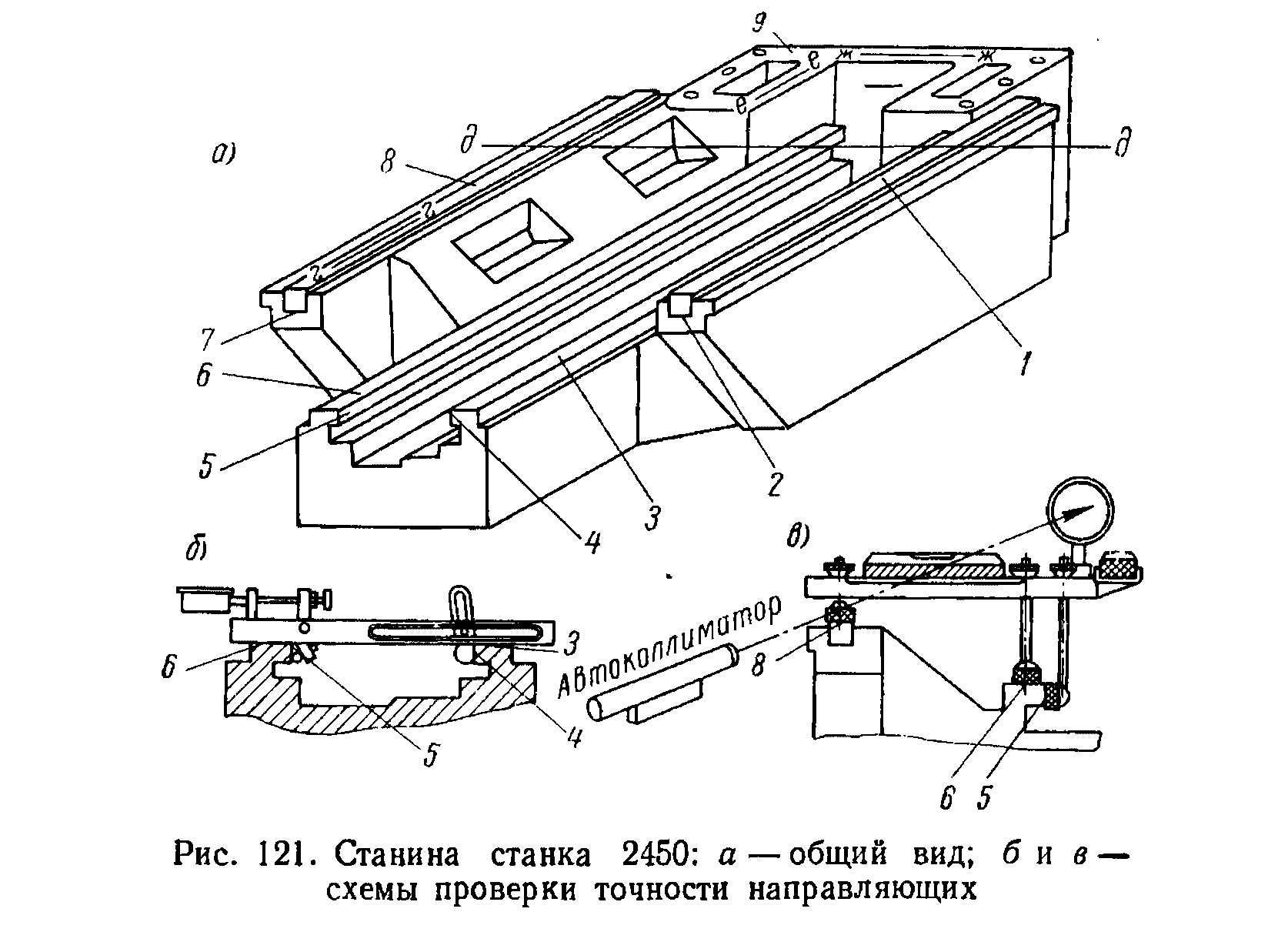

При ремонте станины восстанавливают: прямолинейность направляющих 1, 4, 5 и 8 (рис. 6.1), допуская отклонение не более 0,005 мм на длине 1000 мм взаимную не параллельность поверхностей 4 и 5 — не более 0,005 мм на длине 1000 мм; извернутость в направляющих 1 и 8 — не более 0,005 мм на длине 1000 мм;не параллельность направляющих 1 и 8 к поверхности 9 (для стойки) по направлениям г—г и е—е, д—д и ж—ж — не более 0,01 мм на длине 1000 мм.

Практика эксплуатации этих станков показала, что направляющие 4 и 5 изнашиваются незначительно (0,01—0,03 мм), а износ накладных каленых направляющих — планок 1 и 8 — составляет менее 0,01 мм. Поэтому поверхности 4 и 5 рационально ремонтировать шабрением, а направляющие 7 и 8 — доводкой чугунными притирами.

Однако при аварийных случаях, когда из-за плохого межремонтного обслуживания между телами качения (направляющих) накапливается грязь, появляется заедание отдельных роликов, возникает трение скольжения. При этом на роликах образуются грани, а на сопрягаемых поверхностях направляющих появляется повышенный износ. В таких случаях направляющие снимают и шлифуют на плоскошлифовальном станке, добиваясь непрямо- линейности, не параллельности и разно высотности не более 0,01 мм, а сопрягаемые поверхности 2 и 7 станины шабрят, добиваясь их прямолинейности и параллельности к поверхности 9. Затем после установки накладных направляющих на место их дополнительно доводят притирами. Поверхности 3 и 6 являются базовыми, от которых ведут ремонт всех других поверхностей.

В случае прямолинейности поверхностей 7, 3, 6 и 8, их взаимной параллельности и допустимой извернутостии однако не параллельности их к поверхности9 последнюю целесообразно шабрить, выверяя на параллельность к вышеуказанным поверхностям.

Рисунок 6.1 – Станина станка 2431С

а—общий вид; б и в — схемы проверки точности направляющих.

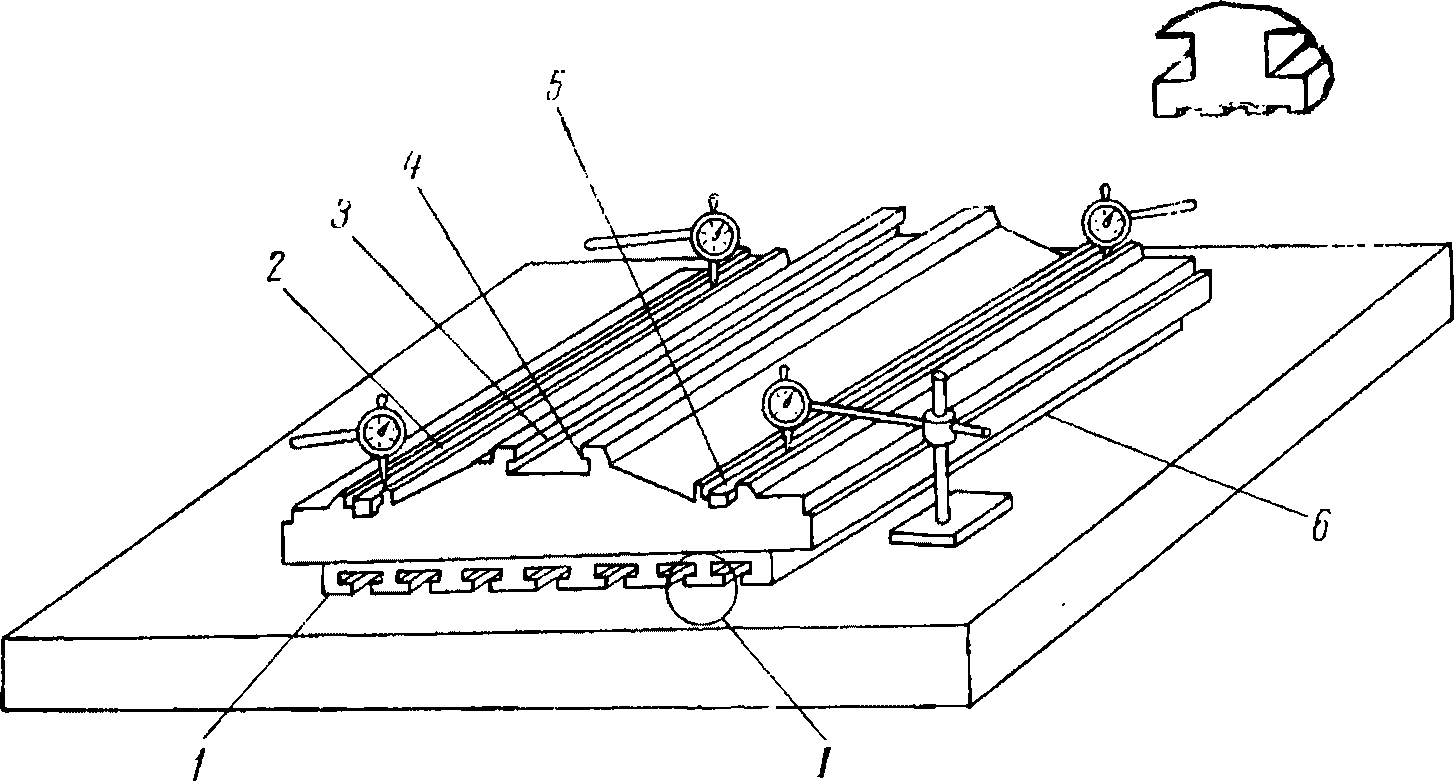

Ремонт стола

Ремонт стола включает работы по восстановлению плоскостности зеркала 1 (рис. 6.2), прямолинейности накладных направляющих 2 и 5 и параллельности их зеркалу 1 с точностью 0,005 мм на длине 1000 мм, прямолинейности поверхности 4, точности контакта ее с сопрягаемой поверхностью каретки, параллельности поверхности 4 к стенкам Т-образных пазов и базовой поверхности 6 с точностью 0,005 мм на длине 1000 мм.Поверхность 1 рационально восстанавливать финишным строганием, поверхности 2 и 5 – чугунными притирами, поверхность 4 – шабрением по поверочной линейке и сопрягаемой поверхности каретки, а клиновую поверхность 3- шабрением по поверочной линейке.

Ремонт целесообразно начинать с поверхности 1, так как при этом снимают напряжении (вследствие паклена), которые возникли в процессе эксплуатации, а завершать ремонтом поверхностей 2, 4 и 5, сопрягаемых с кареткой, площадь которых значительно меньше зеркала 1.

При отсутствии возможности строгания эту поверхность следует ремонтировать шабрением.

Рисунок 6.2 -Схема ремонт стола.

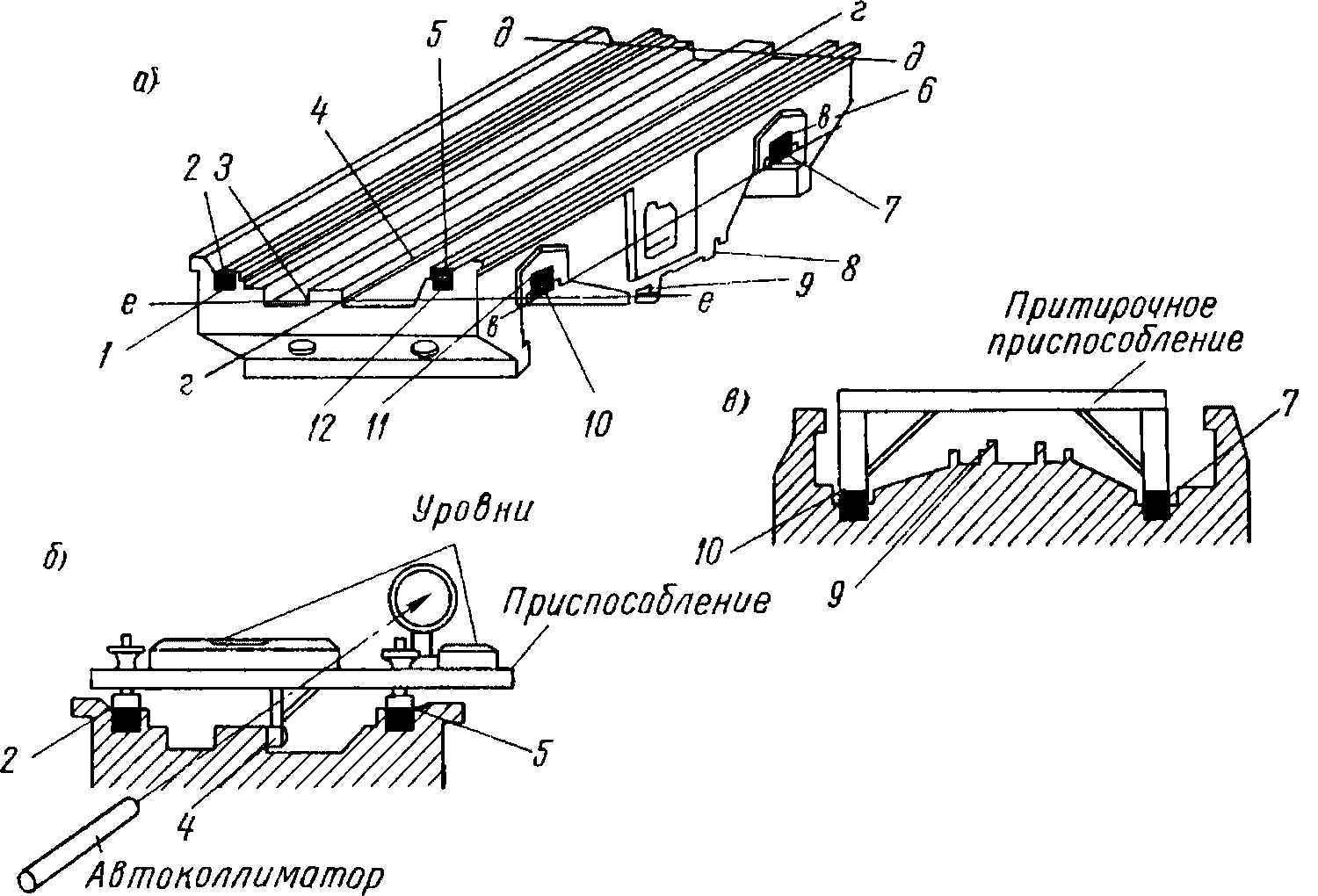

Ремонт направляющих каретки

При ремонте каретки (рис. 6.3, а) необходимо восстановить: прямолинейность поверхностей 2, 3, 4, 5, 7, 8, 9 я 10 и параллельность поверхностей 2 и 5 к поверхностям 7 и 10 по направлениям в—в и д—д,допуская отклонения до 0,005 мм на длине 1000 мм; отклонения от параллельности поверхностей 3 и 4 — 0,005 мм на длине 1000 мм и от перпендикулярности поверхностей 4 и 9 по направлениям г-ги е-е – 0,005 мм на длине 1000 мм.

Поверхности 2, 5, 7 и 10 накладных направляющих, как правило, изнашиваются незначительно (не менее 0,01—0,02 мм) и поэтому рационально их ремонтировать без снятия с места с помощью чугунных притиров (рис. 6.3, в). Чистота поверхностей должна быть V10.

При больших износах планки снимают, шлифуют, затем устанавливают на место, шабрят поверхности 1, 6, 11 и12 каретки и доводят притирами (рис. 6.3, в).

Поверхности 3 и 9 целесообразно ремонтировать шабрением, добиваясь высокой точности сопряжения с поверхностью 5 (рис. 6.1) станины и поверхностью 3 (рис. 6.2) стола. Количество пятен при проверке по бликам — 20—25 на площади 25×25 мм. Контактирование этих поверхностей осуществить после установки на сопряженные поверхности планок станины и стола сепараторов с исправными роликами.

Ремонт направляющих каретки экономически целесообразно начинать с больших поверхностей, сопрягаемых с направляющими стола, а окончательную выверку осуществлять за счет меньших поверхностей, сопрягаемых со станиной. При этом приходится снимать значительно меньше металла, на что затрачивается намного меньше времени.

Рисунок 6.3 – Направляющие каретки

а — общий вид каретки; б — схема проверки направляющих; в — схема притира поверхностей.

Дата добавления: 2018-04-15 ; просмотров: 257 ; ЗАКАЗАТЬ РАБОТУ

Необходимость ремонта сверлильного станка может предстать перед мастером в самый неподходящий момент. Чтобы избежать потери драгоценного времени и минимизировать издержки, стоит ознакомиться с основными поломками и методами их устранения, что представлены ниже.

Ремонт станины

Станина – один из важнейших элементов конструкции сверлильного станка. Каждый мастер имеет шанс столкнуться с необходимостью ее ремонта. Давайте рассмотрим основные этапы приведения станины в рабочее состояние.

Для начала конструкцию необходимо установить в горизонтальном положении. Направляющие должны быть установлены вверх по уровню с точностью в 40 мкм. После этого мастеру нужно произвести зачистку станины шабером. В зависимости от установленной величины выработки станины подбирается методика дальнейшего ремонта. Если износ направляющих находится в пределах 0.2 миллиметров, то конструкцию необходимо шабрить и шлифовать. В том случае, если же износ колеблется в пределах 0.2-0.5 мм. – применяется шлифовка и исследующее шабрение. Когда износ превышает 0.5 мм., станина подлежит строганию специальным широким резцом и последующему фрезерованию.

Следующий этап – проверка станины на точность, не демонтируя ее со станка. При выявлении дефекта мастер получает возможность обработать станину во второй раз, не нарушая при этом установочные базы.

Шабрение направляющих производится мастером в соответствии с нижеприведенным алгоритмом:

- Передние вертикальные плоскости шабрятся по контрольной плите с точностью до 10 пятен из расчета на площадь 25х25 мм.;

- Левая и правая боковые плоскости, а также внутренние боковые плоскости обрабатываются с точностью до 10 пятен из расчета на площадь 25х25 миллиметров.

- Обрабатываются задние боковые плоскости с точностью до 8 пятен на ту же площадь.

При этом специалисты во время ремонта сверлильного станка рекомендуют не выходить за рамки отклонений параметров прямолинейности и плоскостности в 40 мкм из расчета на 500 мм. длины.

Ремонт рабочего стола

Ремонт сверлильных станков подразумевает также приведение стола в рабочее состояние. Если на поверхности имеются задиры, забоины и иные дефекты, то стол должен подвергнуться строганию специальным широким резцом. После этого поверхность проверяется контрольной плитой. На усмотрение мастера может быть произведено декоративное шабрение.

Перед тем, как проводить ремонт направляющих рабочего стола, нужно подогнать направляющие кронштейна по станине. Если мастеру удалось достичь прямолинейности оси шпинделя относительно вертикальных направляющих плоскостей станины, то работу можно считать выполненной. При этом число пятен на направляющих плоскостях нужно удержать в пределах 7-8 из расчета на площадь 25х25 мм. До момента монтажа стола на направляющие важно зачистить направляющие плоскости, произвести ремонт и монтаж механизма подъема рабочей поверхности. Не будет лишней пригонка клина стола.

В процессе ремонта сверлильного станка и рабочего стола в частности необходимо контролировать перпендикулярность оси вращения режущего инструмента к рабочей поверхности. Стол должен быть надежно зафиксирован на станине в двух плоскостях.

Правильность монтажа стола контролируется индикатором, который монтируется в шпиндель посредством коленчатой отправки. Если мастером выявляется отклонение перпендикулярности выше допустимого предела – необходимо достичь требуемой точности путем дополнительного шабрения и пригонки направляющих.

Ремонт коробки передач

Если вы хотите иметь представление о том, как решить наиболее часто возникающие проблемы при работе сверлильного станка, то вам нужно ознакомиться с особенностями ремонта коробки скоростей. Как правило, процесс сводится к пригонке отверстий под втулки и подшипники. Также может возникнуть необходимость ремонта втулок подшипников с чрезмерным износом. Нередко выходят из строя муфты механизмов переключения, зубчатые колеса валиков и другие комплектующие, которые могут быть легко заменены.

Процесс ремонта коробки скоростей выглядит зачастую следующим образом. Мастером производится ремонт или изготовление шпинделя, ориентируясь на степень износа этой делали. Может быть осуществлена расточка отверстия под подшипники в случае обнаружения износа. Установка новых втулок – важный этап ремонта коробки, позволяющий задать требуемую посадку подшипников.

Нередко имеет смысл произвести шлифовку колонны станка, если речь идет о радиально-сверлильном агрегате. Это необходимо в том случае, если выработка превышает 0.1 мм. или 0.225 мм. при диаметре колонны до и от 400 мм. соответственно. Колонна монтируется на базовой плите. При этом посредством рамного уровня контролируется параметр перпендикулярности. В этом плане допустимым отклонением от нормы считаются 20 микрометров для машин с вылетом до 1400 мм. и 30 микрометров для агрегатов с более высоким вылетом.

По контрольной плите производится шабрение и шлифовка. Число пятен на площади 25х25 миллиметров должно составлять от 8 до 10.

Резюме

Очевидно, что ремонт сверлильного станка может касаться самых разных элементов конструкции. Мы рассмотрели наиболее распространенные моменты. Но не будет лишним дать мастеру список операций, который позволит самостоятельно обслуживать технику на самом высоком уровне. Среди обязательных операций:

- Периодический осмотр станка, проведение диагностики неполадок, оценка износа;

- Полная разборка агрегата и последующая промывка ключевых деталей и узлов;

- Ремонт электрооборудования;

- Смазка механизмов системы подач и коробки скоростей;

- Обкатка агрегата на холостом ходу и под нагрузкой.

Периодическая диагностика неполадок позволит вам заметно сократить расходы на обслуживание техники. Поэтому, имея возможность производить ремонт сверлильного станка самостоятельно, не отказывайтесь от планового осмотра и периодической замены износившихся комплектующих.

Источник