- Ремонт печатных плат

- Увеличение при ремонте плат

- Предисловие

- 1 Область применения

- 2 Нормативные ссылки

- 3 Термины и определения

- 4 Общие положения

- Методы изготовления многослойных печатных плат

- Изготовление многослойных печатных плат методом попарного прессования

- Преимуществами метода попарного прессования

- Метод открытых контактных площадок и выступающих выводов

- Метод открытых контактных площадок

- Ограничения метода

- Метод выступающих выводов

- Достоинства

- Недостатки

- Изготовление многослойных печатных плат методом послойного наращивания

- Преимущества метода послойного наращивания

- Сложности технологического процесса изготовления печатных плат методом послойного наращивания

- Метод металлизации сквозных отверстий

- Достоинства метода

- Недостатки метода

- Многослойные печатные платы со скрытыми микропереходами на наружных слоях

- Гибкие печатные платы

Ремонт печатных плат

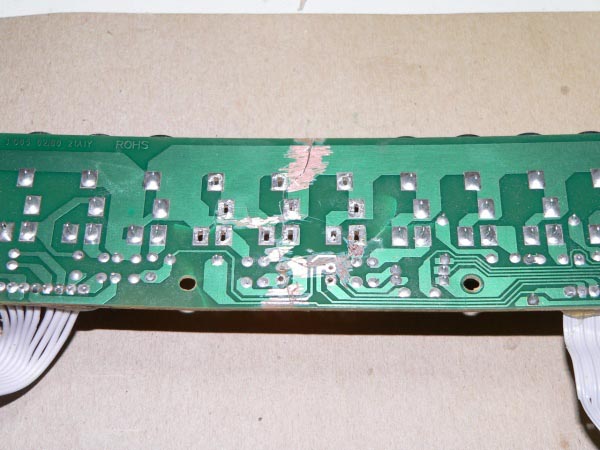

При ремонте различных устройств часто приходится встречаться с трещинами на печатной плате. К счастью, поломки подобного рода поддаются ремонту. Далее мы пошагово рассмотрим процесс восстановления на примере печатной платы электронной ударной установки.

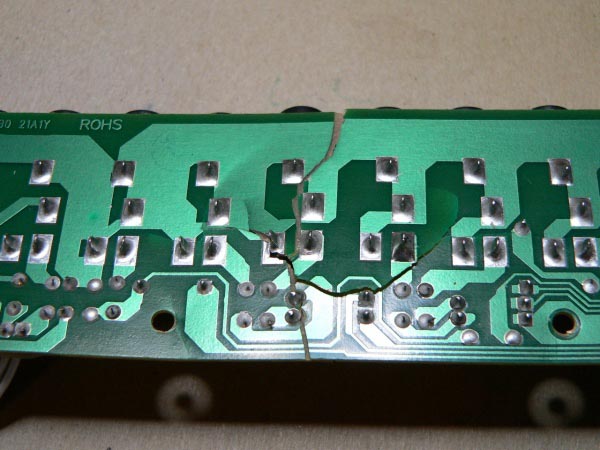

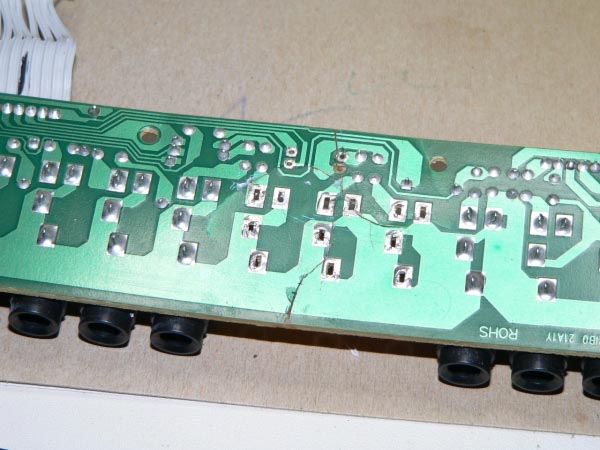

Повреждение довольно типичное – повреждение «до конца» вкрученным винтом. Вид поврежденной платы с обеих сторон:

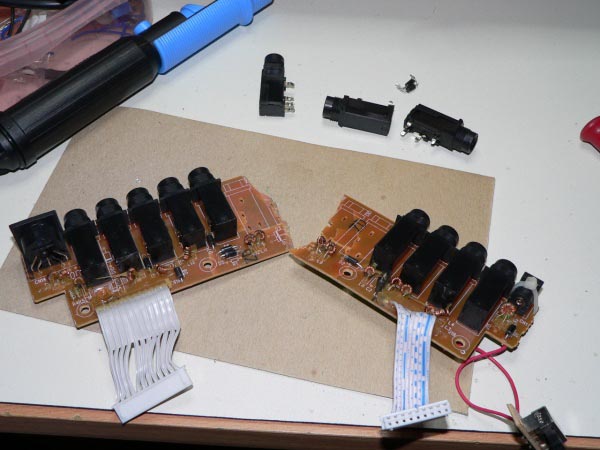

Для начала убираем (выпаиваем) все компоненты, которые удерживают осколки платы вместе.

Теперь склеиваем осколки платы. Для этого лучше всего использовать эпоксидную смолу. Смешиваем два действующих компонента и аккуратно наносим на края платы ( лучше всего для этой цели подойдут зубочистки ).

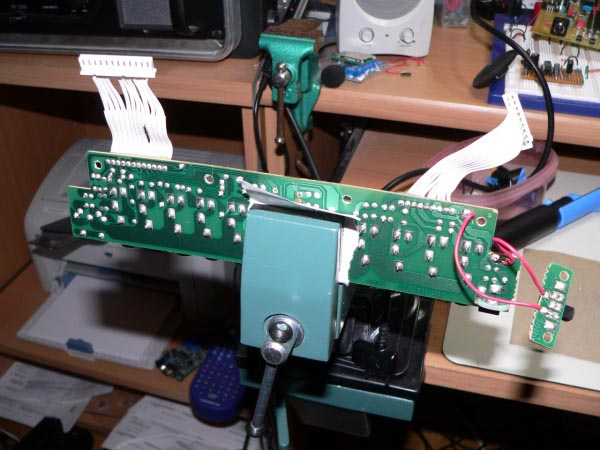

После этого зажимаем плату в тисках, с обеих сторон подложив кусочки картона. Не переусердствуйте, так как вы рискуете еще больше повредить плату, зажав ее сильнее!

Оставляем не менее чем на час. Точное время вы можете узнать, заглянув в инструкцию эпоксидной смолы.

Теперь достаем плату. Очищаем ее от картона и клея, убеждаемся в том, что все отверстия для компонентов не залиты клеем.

Аккуратно снимаем защитный лак с поверхности дорожек. Зачищаем до медного слоя. Внимание! Очень важно помнить что проводящий (медный) слой очень тонкий и надо работать как можно более аккуратно, чтобы не повредить его.

Теперь соединяем поврежденные дорожки. Более широкие дорожки можно соединить и припоем, а вот с более тонкими придется повозиться. Их мы будем соединять отдельными проводами.

Теперь тщательно проверяем каждую дорожку с помощью мультиметра. Необходимо убедится, что мы ничего не забыли. После такой проверки можем собирать устройство и проверять его на практике.

К сожалению, починить печатную плату таким способом не всегда возможно, однако попытаться всегда стоит. Удачи!

Перевод: Ale)(ander, по заказу РадиоЛоцман

Источник

Увеличение при ремонте плат

ГОСТ Р 55491-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Правила восстановления и ремонта

Rework, modification and repair of electronic assemblies

Дата введения 2014-03-03

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Центральный научно-исследовательский технологический институт «Техномаш»

2 ВНЕСЕН Техническим комитетом ТК 420 «Базовые несущие конструкции, сборка и монтаж электронных модулей»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Федерального агентства по техническому регулированию и метрологии от 28 июня 2013 г. N 374-ст

4 Настоящий стандарт разработан с учетом основных положений международного документа IPC-7711В/7721В* «Доработка, модификация и ремонт электронных сборок» в части, касающейся печатных плат (IPC-7711В/7721В «Rework, Modification and Repair of Electronic Assemblies», MOD).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного документа для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сравнение структуры настоящего стандарта со структурой указанного международного документа приведено в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Июнь 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на односторонние, двусторонние и многослойные печатные платы на жестком, гибком и гибко-жестком основании и на гибкие печатные кабели.

Стандарт устанавливает основные технические требования, правила, типовые технологические процессы, инструмент и материалы, которые следует использовать для проведения ремонта и восстановления всех элементов печатных плат и печатных кабелей, обеспечивающие в дальнейшем функционирование изделий в соответствии с техническими условиями. Настоящий стандарт не ограничивает максимальное количество циклов ремонта, доработки или восстановления печатных плат.

Положения настоящего стандарта разработаны для применения на территории Российской Федерации организациями и предприятиями независимо от их организационно-правовых форм и форм собственности, разрабатывающими, изготовляющими, потребляющими и заказывающими печатные платы, предназначенные для использования в радиоэлектронной и электротехнической аппаратуре и изделиях электронной техники.

Соблюдение требований, установленных настоящим стандартом, обязательно при любых объемах производства и для всех технологических методов изготовления печатных плат и печатных кабелей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 23752 (СТ СЭВ 2742-80, СТ СЭВ 2743-80) Платы печатные. Общие технические условия

ГОСТ Р 53386 Платы печатные. Термины и определения

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины, соответствующие ГОСТ Р 53386, а также следующие термины с соответствующими определениями:

3.1 доработка: Переделка несоответствующей детали способом, обеспечивающим полное соответствие чертежу или техническим требованиям, путем использования предлагаемого или эквивалентного технологического процесса.

3.2 модификация: Пересмотр функциональных возможностей изделия в целях удовлетворения новым критериям. Модификация обычно требуется для введения конструктивных изменений, которые могут задаваться чертежом, изменением размещения и т.д. Модификация должна проводиться только после специального утверждения и подробного описания в учтенной документации.

3.3 ремонт: Восстановление функциональных свойств неисправной детали способом, не обеспечивающим соответствие изделия чертежу или спецификации.

4 Общие положения

4.1 Настоящий стандарт предназначен для использования в качестве руководства и не устанавливает специальных требований и критериев, отличающихся от регламентированных конструкторской или контрактной документацией на конкретные изделия.

4.2 Процедура, выбранная для действий с конкретной печатной платой (модификация, ремонт, восстановление и т.д.), должна соответствовать классу, определенному заказчиком. Заказчик изделия отвечает за определение класса изделия.

4.3 Существует три класса применения изделия:

— класс применения 1 — электронные изделия общего назначения (бытовая аппаратура). Включает в себя изделия, предназначенные для задач, в которых основным требованием является функционирование готового изделия электроники;

— класс применения 2 — специализированные электронные изделия (промышленная электронная аппаратура). Включает в себя изделия, от которых требуются продолжительная работа и увеличенный срок службы и для которых бесперебойная работа желательна, но не является особенно важной. Обычные условия эксплуатации не являются причиной отказов;

— класс применения 3 — высококачественные электронные изделия (спецтехника). Включает в себя изделия, для которых особую важность имеет бесперебойное функционирование или незамедлительный ввод в действие. Простой оборудования неприемлем, условия эксплуатации могут быть чрезвычайно суровыми, при этом оборудование должно функционировать там, где это требуется, например в системах жизнеобеспечения и других ответственных системах.

4.4 При выборе процедуры воздействия на конкретную печатную плату необходимо учитывать тип этой платы.

4.5 В настоящем стандарте рассматриваются следующие типы и разновидности печатных плат:

— жесткие печатные платы;

— гибкие печатные платы;

— гибко-жесткие печатные платы;

— гибкие печатные кабели;

— платы с объемным электрическим монтажом.

4.6 Качество проведения процедур восстановления, модификации и ремонта печатной платы зависит от уровня квалификации специалиста:

— средний уровень — технический специалист, владеющий навыками пайки, но не имеющий опыта в основных процедурах ремонта/доработки;

— повышенный уровень — технический специалист с навыками пайки и доработки, знакомый с большинством процедур ремонта/доработки, но не имеющий обширной практики;

— эксперт — технический специалист с повышенными навыками пайки и доработки и обширным опытом в большинстве процедур ремонта/доработки.

4.7 Печатные платы, которые были подвергнуты доработке, восстановлению или ремонту, должны соответствовать функциональным требованиям, предъявляемым к изделию, и прочим параметрам, которые могут быть востребованы потребителем. При отсутствии каких-либо специальных критериев оценки принимают критерии ГОСТ 23752.

4.8 Модификация и ремонт по своей природе не имеют установленных промышленностью требований и критериев соответствия. Они должны определяться индивидуально и могут включать в себя изменения внешнего вида, например форму или расположение и размер фиксирующих отверстий, пазов, вырезов, не ухудшающие требований сборки к конкретной печатной плате.

4.9 Уровень соответствия модифицированного или восстановленного изделия определяется применяемым технологическим процессом ремонта/модификации, применяемыми средствами и оборудованием, а также квалификацией технического специалиста, проводящего работу.

4.10 Уровни соответствия подразделяются в зависимости от конечного результата:

— низкий уровень — значительное отличие от исходной физической характеристики, поэтому могут изменяться многие электрические, функциональные, эксплуатационные и сервисные факторы;

— средний уровень — некоторое отличие от исходной физической характеристики и вероятное изменение ряда электрических, функциональных, эксплуатационных и сервисных факторов;

— высший уровень — наиболее близкое воспроизведение исходных физических характеристик и наиболее вероятное соответствие всем функциональным, эксплуатационным и сервисным факторам.

Для изделий класса применения 3 следует использовать процедуры высшего уровня, если только не будет продемонстрировано, что процедура низшего уровня не будет неблагоприятно влиять на функциональные характеристики изделия.

Для изделий классов применения 1 и 2 следует использовать процедуры высшего уровня в целях гарантированной безопасности и надежности, однако можно воспользоваться процедурами среднего и низшего уровней, если установлено, что они пригодны для определенных функциональных характеристик изделия.

В таблице 1 представлено распределение процедур, содержащихся в настоящем стандарте, по уровням соответствия.

Источник

Методы изготовления многослойных печатных плат

Методы изготовления печатных плат постоянно эволюционируют, при этом наблюдается развитие по спирали: возврат к старому в новом качестве. Контрактное производство печатных плат постепенно смещается в сторону сложных печатных плат, осваивая высокие технологии методов изготовления многослойных печатных плат

Так метод послойного наращивания, уступивший в свое время первенство методу металлизации сквозных отверстий, вернулся как способ наращивания слоев с глухими отверстиями. А метод попарного прессования можно увидеть как фрагмент изготовления МПП со скрытыми межслойными переходами. Поэтому описание прежних методов изготовления МПП, это не просто дань уважения истории техники, а возможность возврата к ним в новых комбинациях. Мало того, в ряде успешно функционирующих электронных систем эти методы до сих пор присутствуют, и никто не собирается их менять.

Что касается новых методов изготовления многослойных печатных плат, то они неизбежно будут продвигаться вслед за интеграцией элементной базы, увеличением функциональности аппаратуры, уменьшением ее габаритов и массы.

Изготовление многослойных печатных плат методом попарного прессования

Этот метод изготовления многослойных печатных плат основан на выполнении межслойных соединений посредством металлизации отверстий но типу обычных двусторонних печатных плат. Для изготовления многослойных печатных плат используются две заготовки из двустороннего фольгированного диэлектрика.

- На одной стороне каждой заготовки фотохимическим способом изготавливаются схемы внутренних слоев — второго и третьего.

- Затем сверлятся и металлизируются отверстия межслойных переходов, со второго на первый и с третьего на четвертый слой. При электрохимической металлизации переходных отверстий, для электрического соединения с катодом ванны используется целиковая фольга будущих наружных слоев.

- Заготовки с готовыми внутренними слоями платы спрессовываются. Выдавленная при прессовании смола заполняет переходные отверстия, защищая, тем самым, их медное гальванопокрытие от химического воздействия последующих технологических операций, в том числе от травления.

- После прессования заготовка МПП обрабатывается так же, как двусторонняя печатная плата, — позитивным комбинированным методом с получением металлизированных отверстий и печатных проводников на наружных слоях.

Нужно отметить, что наружный слой МПП попарного прессования дважды подвергается металлизации: при осаждении меди в переходные отверстия и при металлизации сквозных отверстий, соединяющих наружные слои. Поэтому толщина меди наружных слоев, считая и медную фольгу, достигает 130—160 мкм. Это резко снижает разрешающую способность печатного рисунка наружных слоев, так как травление меди значительной и неравномерной толщины не обеспечивает необходимого качества и плотности печатного рисунка. Кроме того, при защите печатных узлов покровными лаками создаются значительные затруднения в получении плотного защитного покрытия: лак стекает с высоких проводников, обнажая их острые кромки.

Методом попарного прессования можно изготовить многослойную печатную плату с числом слоев не более четырех, что не всегда позволяет получить необходимую плотность монтажа.

Преимуществами метода попарного прессования

К достоинствам данного метода относится простота реализации, поскольку он основан на обычной технологии металлизации отверстий двусторонних печатных плат, хорошо освоенной в промышленности.

Однако прессование заготовок при недостаточной жесткости исходного материала может приводить к разрушению металлизации переходных отверстий, следовательно, к отказам соединений.

Метод открытых контактных площадок и выступающих выводов

Сущность обоих методов заключается в прессовании тонких печатных слоев с перфорированными окнами для доступа к внутренним слоям. Межслойные соединения, как таковые, в этих методах изготовления отсутствуют. Поэтому проводники, принадлежащие одной цепи, должны лежать в одном слое.

Метод открытых контактных площадок

При изготовлении многослойных печатных плат методом открытых контактных площадок используются полученные травлением отдельные печатные слои. Соединения выводов навесных элементов с контактными площадками внутренних слоев осуществляются через перфорированные окна вышележащих слоев. В результате этого верхний слой имеет перфорации, обеспечивающие доступ ко всем нижним слоям. Очевидно, нижний внутренний слой имеет наибольшую площадь для трассировки печатных цепей, поскольку не имеет перфораций, а верхний наружный слой имеет наименьшую площадь для трассировки и наибольшее количество перфорации.

Ограничения метода

Таким образом, при использовании метода открытых контактных площадок плотность печатного рисунка внутренних слоев имеет ограничения, связанные с необходимостью перфораций для осуществления соединений.

Поэтому увеличение количества слоев печатных плат, изготавливаемых методом открытых контактных площадок, более пяти становится нецелесообразным.

Такие ограничения отсутствуют для метода выступающих выводов.

Метод выступающих выводов

Фольгирование перфорированной стеклоткани внутренних слоев при изготовлении многослойных печатных плат методом выступающих выводов производится самим изготовителем платы, так как выступающие выводы являются продолжением печатных проводников и выходят из внутренних слоев в перфорированные окна. После склеивания пакета внутренних слоев выступающие в окна выводы отгибают на наружную поверхность платы и формуют под крепящую колодку либо подпаивают к контактным площадкам наружного печатного слоя. Окна в плате предназначены для размещения микросхем. Из каждого окна должны выходить концы проводников в количестве, равном числу выводов микросхем.

Достоинства

Оба вышеперечисленных метода изготовления печатных плат отличаются простотой и сравнительно коротким технологическим циклом. Кроме того, метод выступающих выводов не имеет каких-либо ограничений по максимальному количеству слоев.

Недостатки

Необходимость формовки выводов радиоэлементов на различную глубину и пайка в перфорированные окна повышают трудоемкость монтажных операций для метода открытых контактных площадок. Также, при этом методе существует ограничение на число слоев (не более 5…7), так как большее их число увеличивает глубину перфорации, что делает пайку открытых контактных площадок ненадежной.

Сосредоточение печатных проводников в узких переплетах перфорированных окон, в конечном счете, создает большие перекрестные помехи и, тем самым, ограничивает трассировочные возможности печатных узлов. Наряду с этим недостатком, следует принять во внимание затруднения в формовке и закреплении выступающих выводов на поверхности платы в пределах периметра окна.

Изготовление многослойных печатных плат методом послойного наращивания

Изготовление многослойных печатных плат этим методом заключается в последовательном чередовании слоя изоляции и металлизированного слоя печатного рисунка. Соединения между проводящими элементами печатных слоев производятся гальваническим наращиванием меди в отверстиях слоя изоляции.

Изготовление платы начинается с приклейки к медной фольге изоляционной прокладки с перфорациями в местах будущих межслойных переходов. На всех операциях изготовления многослойной печатной платы методом послойного наращивания эта фольга осуществляет соединение металлизируемых поверхностей с катодом гальванической ванны. На конечном этапе на ней вытравливают рисунок наружного слоя.

После изготовления металлизированных переходов и их планаризации в плоскость с диэлектриком, на поверхности межслойной изоляции полуаддитивным методом формируют печатный рисунок слоя. На изготовленный слой проводящего рисунка напрессовывают следующий слой перфорированной изоляции и через перфорации наращивают очередные металлизированные переходы. Таким образом, последовательно создаются слои проводящего рисунка и изоляции с межслойными переходами.

В качестве межслойной изоляции могут быть использованы стеклотекстолитовые прокладки с перфорациями в местах межслойных переходов или полимерные пленки, отверстия в которых химически вытравливают в назначенных местах.

Количество слоев многослойной печатной платы при послойном наращивании ограничивают обычно пятью, так как изготовление каждого последующего слоя связано с многократными термическими (при прессовании) и химическими воздействиями на уже изготовленные слои.

Преимущества метода послойного наращивания

Преимуществом данного метода изготовления многослойных печатных плат является исключительно высокая плотность монтажа, так как он дает возможность выполнения межслойных переходов в любой точке платы, независимо от трассировки и местоположения межслойных соединений смежных слоев. Таким образом, межслойные переходы могут выполняться независимо друг от друга, между любыми слоями в любой назначенной точке.

Сложности технологического процесса изготовления печатных плат методом послойного наращивания

- Ввиду необходимости строгой последовательности выполнения операций, процесс изготовления многослойных печатных плат методом послойного наращивания имеет длительный технологический цикл.

- Кроме того, этот процесс требует исключительной тщательности и качества изготовления, так как любой производственный дефект, допущенный на последних слоях, приводит к браку всей печатной платы.

- Использование этого метода для изготовления МПП создает дополнительные технологические трудности при очистке отверстий под межслойные переходы от затеков клея, последующего тщательного визуального контроля каждого отверстия на отсутствие загрязнений, шлифования вручную выступающих над поверхностью заготовки столбиков меди межслойных соединений до уровня поверхности изоляции и др.

Попытки в какой-то мере механизировать эти операции, как правило, не приводят к положительному эффекту. Особенности гальванических осаждений в толстых слоях и длительный контакт электролитов с открытой поверхностью диэлектриков приводят к необходимости постоянной тщательной очистки электролитов и предотвращения попадания в ванну даже незначительных загрязнений, которые потом могут вызвать отказ соединений по межслойному переходу. Для обеспечения постоянных условий металлизации необходимо более часто, чем для других случаев, производить химический анализ, корректировку и очистку растворов ванн.

Трудности послойного наращивания в сочетании с высокой реализуемой плотностью монтажа и надежностью выделили этот метод для изготовления уникальных многослойных печатных плат в лабораторном производстве с высокой технологической культурой. Внедрение этого метода в серийное и даже в мелкосерийное производство затруднено.

Применение этого метода оправдано для создания аппаратуры с высокой надежностью. Например, печатные платы в аппаратуре космического транспорта и космического базирования, изготовленные этим методом, не имели ни одного отказа за все время использования с 80-х годов прошлого столетия.

Метод металлизации сквозных отверстий

Процесс изготовления многослойных печатных плат методом электрохимической металлизации сквозных отверстий состоит в изготовлении отдельных внутренних слоев химическим методом, прессования слоев в монолитный пакет, сверлении сквозных отверстий и их металлизации. При сверлении на стенках отверстий вскрывают торцы контактных площадок внутренних слоев. Соединения их друг с другом и с контактными площадками наружных слоев получаются за счет металлизации отверстий.

Поскольку все отверстия в плате являются сквозными, плотность межсоединений несколько ограничена, так как каждое отверстие используется для внутреннего соединения только один раз и в то же время занимает определенную площадь на каждом слое, ограничивая свободу трассировки печатных цепей. Вводя промежуточные внутренние соединения или сквозные отверстия для групп слоев, межслойные соединения можно располагать, друг над другом или только между теми слоями, где они нужны, не ограничивая трассировку печатных цепей на других слоях. Изготовление многослойных печатных плат по таким схемам обеспечивает наибольшую свободу в выборе месторасположения внутренних соединений и путей трассировки печатных проводников, следовательно, позволяет получить максимальную плотность межсоединений.

Метод металлизации сквозных отверстий, по существу единственный метод создания конструкций с наиболее оптимальной электрической структурой, обеспечивающей надежную передачу наносекундных импульсов и распределение питания между активными элементами. Такие конструкции многослойных печатных плат позволяют выполнить печатные цепи как полосковые линии передач и создают эффективное экранирование одной группы цепей от другой.

Достоинства метода

Таким образом, наряду с высокой технологичностью многослойные печатные платы, изготовленные методом металлизации сквозных отверстий, имеют высокую плотность монтажа, большое количество вариантов трассировки печатных цепей, более короткие линии связей, возможность электрического экранирования, улучшение характеристик, связанное с устойчивостью к воздействию окружающей среды за счет расположения всех печатных проводников в массе монолитного диэлектрика, возможность увеличения числа слоев без существенного увеличения стоимости и длительности процесса.

Недостатки метода

Недостатком метода металлизации сквозных отверстий является относительно механически слабая связь металлизации отверстий с торцами контактных площадок внутренних слоев. Изготовление МПП этим методом осложнено проблемой точного совмещения печатных слоев из-за погрешностей фотошаблонов и деформаций базовых материалов в процессе изготовления внутренних слоев и прессования. Особой тщательности требует подбор режимов прессования для обеспечения прочной адгезии пакета слоев, устойчивой к воздействию групповой пайки. Наконец, в процессе использования МПП возникают трудности, при внесении изменений в трассировку при ремонте плат.

Многослойные печатные платы со скрытыми микропереходами на наружных слоях

Схема изготовления МПП со скрытыми микропереходами похожа на схему МПП изготавливаемых методом попарного прессования. Отличие лишь в том, что металлизацию внешнего слоя защищают от осаждения, чтобы не создавать больших толщин меди на внешних слоях. Для этого отверстия в слое выполняют не сквозными, а глухими. Не трудно увидеть также, что высверлить глухое отверстие в тонком основании на заданную глубину, не порвав фольги, невозможно. Поэтому слой с микропереходами выполняют из фольгированного полиимида и отверстия вытравливают через перфорации фольги по местам, где должны быть отверстия.

Нужно сказать, что технология изготовления МПП со скрытыми микропереходами активно вытесняется методом послойного наращивания переходов на основание, изготовленное методом металлизации сквозных отверстий.

Гибкие печатные платы

Использование гибких диэлектрических материалов для изготовления печатных плат электронных устройств дает ряд уникальных возможностей:

- уменьшение размеров и веса конструкции;

- повышение эффективности сборки;

- повышение электрических характеристик, теплоотдачи и, в целом, надежности.

Основное свойство таких плат – динамическую гибкость. Учитывая это, становится понятным все возрастающий объем применения таких плат.

Гибкие печатные платы находят широкое применение:

- в автомобилях;

- бытовой технике;

- медицине;

- оборонной и аэрокосмической технике;

- компьютерах;

- системах промышленного контроля;

- бортовых системах.

Гибкие печатные платы (ГПП) изготавливаются на полиимидной или лавсановой пленке, поэтому могут легко деформироваться. Гибкость сохраняется даже после формирования проводящего рисунка. Большая часть конструкций гибких печатных плат аналогична конструкциям печатных плат на жесткой основе.

Источник