Неравномерный зазор между статором и ротором

Неравномерный зазор между статором и ротором вызывает одностороннее притяжение ротора к статору, дополнительно нагружающее вал и подшипники, неодинаковую загрузку параллельных ветвей и фаз обмотки статора, уменьшение пускового вращающего момента, повышение шума и вибрации, изменение других характеристик электродвигателя и, наконец, при большой неравномерности — задевание ротора за статор и выход двигателя из строя. Поэтому максимально допустимое отклонение от средней величины зазора не должно превышать ±110%.

Насколько важно соблюдать равномерность зазоров между ротором и статором можно судить по следующему случаю из практики. При включении электродвигателя типа ДАЗО-1810-10/12 600/250 кет, установленного на дымососе, он не развернулся и отключился от защиты. Путем проворачивания ротора дымососа вместе с ротором электродвигателя через люк в улитке дымососа установлено, что оба ротора вращаются нормально, заеданий не имеют. Обе обмотки статора при замере изоляций и целости фаз дефектов не. имели. Было высказано предположение, что двигатель не разворачивается из-за неравномерного зазора. И действительно, когда были сняты крышки и замерены зазоры между ро-1 тором и статором, то они оказались с одной стороны 0,95 мм, а с другой 2,55 мм. После выравнивания зазоров путем смещения статора электродвигатель вновь] стал развертываться нормально. Следует отметить, что статор указанного двигателя был установлен на контрольных шпильках. Зазоры при монтаже были равномерны. Нарушение равномерности произошло после эксплуатации электродвигателя в течение всего лишь 6 месяцев, по-видимому, из-за недостаточно прочного крепления активной стали ъ корпусе двигателя или из-за недостаточной жесткости корпуса.

В двигателях с подшипниками скольжения, расположенными в торцовых крышках, неравномерность зазора между ротором и статором может увеличиться и I превысить допустимую величину при выработке вкладыша сверх нормы. При выработке вкладыша в пределах нормы неравномерность зазора между ротором и статором хотя и увеличится, по, как правило, не превысит 10 %1.

Неравномерность зазора между ротором и статором может превзойти норму также за счет расточки вкладыша с эксцентрицитетом .

В двигателях с выносными подшипниками равномерность зазора может быть нарушена как за счет смещения статора, так и за счет смещения одного или обоих стульев подшипников при отсутствии или неудовлетворительном состоянии контрольных шпилек или при изменении количества и толщины прокладок.

Поэтому для электродвигателей с подшипниками скольжения и с выносными подшипниками замер величины и симметрии зазора между ротором и статором следует производить при каждом капитальном ремонте электродвигателя. Производить центровку электродвигателя с приводимым механизмом путем смещения стульев выносных подшипников электродвигателя или изменения числа прокладок под ними после выравнивания зазоров в междужелезном пространстве и закрытых торцовых крышек недопустимо.

В электродвигателях с подшипниками качения, расположенными п торцовых крышках, зазор между ротором и статором в процессе эксплуатации и при ремонте с заменой подшипников существенно измениться не может, за исключением редких случаев, когда крышка входит в расточку статора с явной слабиной. Поэтому необходимости в замере равномерности зазора при ремонте таких двигателей нет, достаточно замерить зазоры перед вводом электродвигателя в работу после монтажа. Следует отметить, что на ряде электродвигателей, имеющих подшипники качения в торцовых крышках, отсутствуют лючки—отверстия для замера зазоров между ротором и статором. При изготовлении таких электродвигателей на заводе обработка крышек и корпуса выполняется по такой технологии, чтобы была обеспечена симметрия воздушного зазора.

Замер зазора между ротором и статором производится щупом, состоящим из набора пластин из стали марки 65Г длиной 350 мм или 750 мм, скрепленных с одного конца винтом. В щупе целесообразно иметь пластины толщиной 0,3; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1,1- 1,2; 1,3; 1,4; 1,5.

Замер тонкими и сравнительно длинными пластина ми из-за их недостаточной жесткости представляет некоторую трудность. Особенно неудобно замерять одновременно двумя и большим числом пластин из-за расхождения их концов.

Более удобно пластины делать короткими, длиной 100 150 мм, и закреплять их на стальном стержне диаметром 4—5 мм, длиной 500—700 мм при помощи винта.

Для этой цели можно использовать пластины стандартных коротких щупов.

При зазорах между ротором и статором 4—6 мм и более щуп можно выполнить в виде стержня длиной 500—750 мм с набором съемных наконечников разного диаметра, длиной 20—30 мм.

При измерении наконечник, закрепленный на стержне при помощи резьбы, вводится в зазор. Если обнаруживается слабина, берется наконечник большего диаметра. Операция повторяется до тех пор, пока диаметр наконечника не окажется равным зазору.

Диаметры наконечников должны отличаться друг от друга на 0,2—0,3 мм. Меньшая цифра относится к наконечникам с диаметром 4—5 мм, а большая—к наконечникам с диаметром 6 мм и более.

Замер зазора производится с каждой стороны электродвигателя в трех или, если возможно, четырех точках окружности ротора. Чтобы не допустить ошибки из-за наличия боя бочки ротора, целесообразно зазоры замерить при четырех положениях ротора, повертывая его каждый раз на 90°. Изменение зазора в одной и той же точке окружности при повертывании ротора указывает на наличие боя ротора. Разница между меньшим и большим зазором равна величине боя бочки ротора. При величине боя, превышающем 10% величины зазора, следует вынуть ротор и принять меры к устранению дефекта.

Необходимо следить за тем, чтобы щуп при замере находился между сталью ротора и зубцовой , а не пазовой частью окружности статора. Междужелезное пространство при замере зазоров должно просвечиваться электролампой с противоположной от замеряемой стороны электродвигателя.

Выемка и ввод ротора в статор. Выемка ротора вызывается тем, что без нее невозможно проверить состояние активной стали, обмоток статора и ротора, клиньев в пазах, вентиляторов. Затруднительно также выполнить полноценную чистку лобовых частей обмотки статора и вентиляционных каналов в статоре и роторе, невозможно произвести покраску обмотки статора.

Выемка и ввод ротора в статор относятся к числу наиболее ответственных операций по разборке и сборке крупных электродвигателей. Вес ротора, составляющий 25—30% полного веса электродвигателя, достигает 500 кг и выше. Например, в электродвигателе АТМ-2000 мощностью 2 000 квт ротор весит 3 000 кг. Подъем и перемещение любых грузов с таким весом требуют от исполнителя такелажных навыков, внимательности и осторожности Н о ответственность выемки и ввода ротора определяется не только большим весом его. Как ни малы зазоры между ротором и статором, недопустимо, чтобы при выемке и вводе ротора произошло задевание ротора за статор. Такое задевание из-за большого веса ротора приведет к нарушению плотности прессовки крайних пакетов или изоляции между листами активной стали статора и ротора.

К еще более опасным последствиям приведет задевание ротора за обмотку статора. Даже легкое задевание или давление ротора на обмотку неизбежно вызовет поврежден ие ее и золяции.

Чтобы не допустить повреждения электродвигателя при выемке и вводе ротора, он должен быть застроплен на крюк подъемного устройства таким образом, чтобы исключалось случайное проскальзывание стропа вдоль шейки вала ротора. Проскальзывание стропа приведет к резкому наклону и раскачиванию ротора. Поэтому на валу ротора строп должен располагаться не на ровной части, а в местах ступенчатого изменения диаметра вала. На трубе, при помощи которой удлиняется вал, для предупреждения проскальзывания стропа должно быть приварено ограничивающее кольцо.

При всех способах выемки и ввода ротора нужно добиваться того, чтобы оба конца ротора при подтягивании стропа или других приспособлений приподнимались одновременно. Иногда этим правилом пренебрегают и выравнивают положение ротора воздействием на один из концов ротора руками или телом человека. Это недопустимо, так как обеспечить устойчивое положение ротора в этом случае крайне трудно. Сил человека в определенный момент может не хватить, и ротор заденет за сталь или обмотку статора. Именно по этой причине чаще всего и происходят повреждения электродвигателей при их разборке и сборке. К тому же следует помнить, что выравнивание грузов руками или телом человека запрещено правилами безопасности, так как оно может привести к несчастному случаю.

Статор перед выемкой ротора следует установить без наклона в продольной оси, иначе при выемке ротор заденет за него.

Стропы или другие приспособления, применяемые при выемке и вводе ротора, не должны располагаться на рабочей части шеек вала, давить на вентилятор, контактные кольца и даже касаться обмоток. В случае необходимости расположения стропа на рабочей части шеек вала шейки во избежание повреждения их поверхности стропом должны быть обернуты электрокартоном в один два слоя. Если лобовые части обмотки статора выступают из корпуса статора, то для предохранения от нажатия на них стропом под строп подкладывается деревянный брусок или доска.

Воздушный зазор при выемке и вводе ротора должен просвечиваться переносной электролампой.

Для предотвращения повреждения лобовых частей обмотки статора от случайного легкого задевания за них ротором поверхность лобовых частей закрывается картоном.

При выносных подшипниках целесообразно при выемке и вводе ротора закладывать картон и в нижнюю половину воздушного зазора, чтобы ротор не ложился непосредственно на сталь статора.

Выемка и ввод ротора при наличии крана, кран-балки, электротельфера или кошки на монорельсе часто еще производится устаревшим и несовершенным способом.

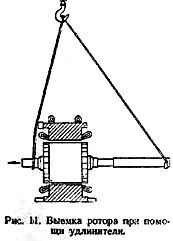

При этом способе после снятия торцовых крышек и полумуфты на конец вала ротора, предназначенного для полумуфты, надвигается удлинитель в виде толстостен-ной трубы и ротор застропливается на крюк подъемного устройства при помощи стропа (рис. 11).

Чем длиннее будет применен строп, тем легче и быстрее можно добиться горизонтального положения ротора при его подъеме. Практически длина стропа должна быть по крайней мере не менее четырехкратной длинь ротора от одного конца вала до другого.

Одновременное поднимание обоих концов ротора достигается изменением длины конца стропа, приходящегося на каждую сторону ротора. Если один из концов ротора при натяжении стропа не поднимается одновременно с другим концом, то конец стропа, идущий к первому концу, следует укоротить и операцию подъема ротора повторить. Если после укорочения первый конец ротора опять опаздывает в подъеме, то конец стропа, и пущий к опаздывающему в подъеме концу ротора, вновь укорачивают. Операция повторяется до тех пор, пока оба конца ротора не начнут подниматься одновременно.

В целях недопущения проскальзывания стропа на крюке, что могло бы привести к резкому наклону или

даже к падению ротора и повреждению электро двигателя , положение стропа на крюке фиксируется путем обхвата крюка петлей с удавкой (рис. 12).

Длина надставкидолжна позволять вывести ротор из статора настолько, чтобы было доступно обхватить и подвесить его на строп по центру тяжести. Конец вала, на который надевается удлинитель, должен быть обернут картоном или тряпками.

После вывода ротора из статора до указанного положения одна сторона ротора или один конец вала укладывается на заранее подготовленную шпальную выкладку или специальный козел, а другая сторона ротора опускается на сталь статора, защищенную картоном.

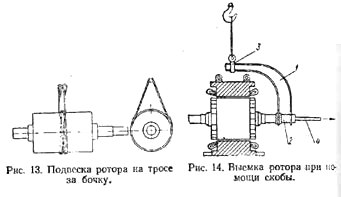

Затем бочка ротора обхватывается стропом по центру тяжести (рис. 14), определяемому путем перемещения стропа до тех пор. п ока при его натяжении оба конца ротора не начнут подниматься одновременно, и ротор полностью выводится из статора и опускается поблизости на деревянные подкладки или металлически. козлы.

В месте обхвата стропом бочка ротора должна быть обернута картоном.

Если требуется переместить ротор в другое место, удаленное от двигателя, то его следует перестропить за концы вала.

Выемка и ввод ротора с применением удлинителя требуют устройства шпальной выкладки. Сравнительно много времени уходит на перестропливание для получения горизонтального положения ротора.

После выемки ротора до половины его вновь приходиться стропить за бочку.

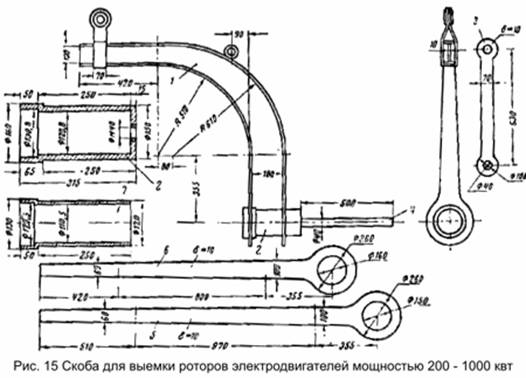

Значительно удобнее, быстрее, производительнее безопаснее выемку и ввод ротора при наличии крана, кран-балки или подъемного устройства на монорельсе производить при помощи скобы (рис. 14).

Скоба 1 со ступицей 2 надевается на конец вала ро тора , с которого снята полумуфта, и стропится на крюк подъемного устройства. Перемещением серьги 3 вдоль конца скобы добиваются того, чтобы ротор при подъеме не касался статора. Затем выводят его из ста тора и укладывают вблизи статора или в любом другом месте.

Если при натяжении стропа первым приподнимается конец ротора, на который надета скоба, то серьгу перемещают к концу скобы. Если же первым приподнимается свободный от скобы конец ротора, то серьгу перемещают в другом направлении. На скобе имеется хвостовик 4, позволяющий удобно регулировать ч небольших пределах положение ротора и не допускать задевания его за статор.

При наличии скобы на выемку ротора из двигателей мощностью 200—1 000 квт затрачивается не более 5— 10 мин при составе бригады из двух человек.

Для электродвигателей различных типов и мощностей, установленных на электростанции, как правило, достаточно иметь не более трех скоб разных размеров. Скобы имеют промежуточные втулки, которые вставляются в ступицу, если диаметр зала электродвигателя меньше внутреннего диаметра ступицы.

Наиболее рациональная по легкости и простоте изготовления конструкция скобы дана на рис. 15. Скоба вы полнена сварной в виде изогнутой двутавровой балки. Для облегчения веса размер сечения скобы по мере удаления от ступицы 2 постепенно уменьшается. Благодаря этому скоба для двигателей 200—1 000 кет весит всего лишь 60 кг. Заготовки для внутренней части скобы /, верхней и нижней полок 5 и б и серьги 3 вырезаются автогеном из листовой стали толщиной 10 мм. На рис. 15 показаны также хвостовик 4 и промежуточная втулка

После изготовления скоба должна быть испытана на прочность. Для подвески испытательного груза, равного двойному весу наиболее тяжелого ротора, следует подобрать или изготовить вал с диаметром, равным внутреннему диаметру ступицы скобы.

Скобы для электродвигателей меньшей мощности имеют подобную конструкцию, но размер и вес их меньше. Целесообразно одну скобу иметь для электродвигателей 55—200 квт и еще одну — для электродвигателей 28 квт и меньше.

При выемке ротора с применением скобы подъем ротора, вставленного в статор, следует производить особенно осторожно, короткими импульсами. При длительных импульсах за конец вала ротора будет приподнят не только ротор, но и статор, что недопустимо.

Ввод ротора в статор как при помощи удлинителя, гак и при помощи скобы производится с соблюдением

тех же правил, которые применяются при выемке, и по ягнений не требует.

Если на месте установки электродвигателя нет крана, ан-балки или подъемного устройства на монорельсе, то выемка и ввод ротора производится при помощи переносной балки, закрепляемой на корпусе статора с использованием рымов или отверстий для крепления торцовых крышек.

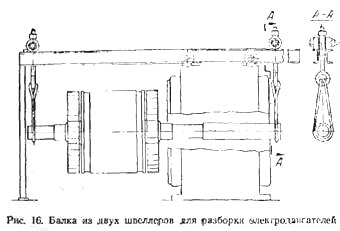

На рис. 16 изображена переносная балка, составленная из двух швеллерных балок № 12. По концам и у рымов балки стянуты болтами. Промежуток между балками 40—60 мм, необходимый в этой конструкции для подвески винтовых домкратов, создается при помощи установки распорных трубок на концах балок и прокладок у рымов.

Болты, стягивающие балки у рымов, одновременно служат для закрепления балок на статоре. Для большей устойчивости балок под ними на корпусе статора устанавливаются подкладки или применяются отжимные винты. Под длинный конец балки устанавливается стойка.

Винтовые домкраты подвешены к тележкам. Тележки перемещаются по верхним полкам балок на катках, изготовленных из шарикоподшипников.

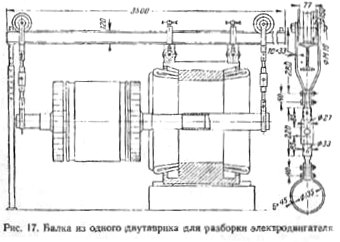

Вес балки из двух швеллеров (без винтовых домкратов) при длине 3,5 м составляет 84 кг. Поэтому предпочтение следует отдать приспособлению в виде одной двутавровой балки № 12 (рис. 17). Вес ее при длине 3,5 м составляет всего лишь 50 кг.

Достоинство этой конструкции состоит также в ее универсальности. Она применима для любых электродвигателей независимо от расстояний между рымами

статора, тогда как в предыдущей конструкции (рис. 16) расстояние между отверстиями в балке, предназначе н- ными для крепления ее к рымам, должны быть равны расстоянию между рымами.

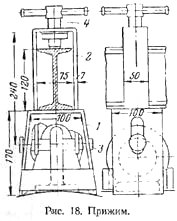

Закрепление балки на статоре производится при помощи прижима (рис. 18). Прижим состоит из опорной скобы 1, прижимной скобы 2 и штифта 3.

Балка укладывается на опорные скобы, установленные на статор, над рымами. Затем устанавливаются прижимные скобы и через отверстия в опорных и прижимных скобах и рымах пропускаются штифты. Ввертыванием болтов 4, упирающихся в балку, прижимные скобы вместе со штифтами приподнимаются кверху до тех пор, пока штифты не упрутся в верхнюю часть рымов.

При Дальнейшем ввертывании болтов балка и опорные скобы будут прижаты к статору.

Во избежание самопроизвольного перемещения ротора на катках, что может привести к повреждению электродвигателя и несчастным случаям, балка должна иметь строго горизонтальное положение. Если при проверке уровнем окажется, что балка имеет уклон, необходимо выровнять ее положение путем установки подкладок между балкой и опорной скобой или под лапы статора и изменением длины опорной стойки.

Отверстия в опор ной скобе для штифта выполняются продолговатыми , чтобы обеспечить возможность применения приспособления при различных диаметрах рымов. В верхней площадке опорной скобы имеются прорези для прохода прижимной скобы.

На балку, закрепленную на статоре, с обоих концов устанавливаются катки с талрепами. Под длинный выступающий конец балки устанавливается подпорная стойка, высота которой может изменяться путем выдвижения внутренней трубы.

Внизу талрепа закреплен кольцевой захват для надевания на концы ротора. Расстояние между центром кольцевого захвата и осью катка можно изменять вращением гайки талрепа от 840 до 98Ц мм, что обеспечивает применение талрепа на электродвигателях от 200 до 1 000 квт .

Резьба на винтах талрепа ленточная, с шагом 6 мм.

Балка и катки при наличии полиспаста или малогабаритной рычажной тали могут быть использованы для снятия торцовых крышек. Для этого гайка талрепа с нижним винтом удаляется. К оставшейся части талрепа подвешиваются таль или полиспаст, на которые стропится торцовая крышка. Затем крышка приподнимается, снимается с вала ротора, опускается на пол и перемещается вручную на свободное место.

При отсутствии полиспаста или тали целесообразно изготовить вторую гайку талрепа с вращающимся па ней крюком или скобой. При наличии гайки с крюком подъем крышки можно производить с использованием верхнего винта талрепа.

После снятия торцовых крышек на свободный конец вала ротора и на удлинитель надвигают кольцевые захваты вновь собранных талрепов и поворотом гаек поднимают ротор настолько, чтобы между ротором и статором имелся зазор. Затем вращением катков короткими ломиками или нажатием на талрепы ротор выдвигают из статора. Если предстоит большой объем ремонта статора или ротора, то последний опускается на шпальную выкладку или на специально изготовленную тележку.

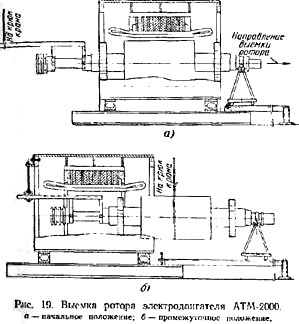

Выемка ротора электродвигателей типа АТМ-2000 и АТМ-3500. После снятия торцовых щитов и выемки вкладышей подшипников статор электродвигателя вместе с ротором поднимается на 200—250 мм от фундаментной рамы и устанавливается на подкладки. Стул подшипника задней крышки убирается и под вал ротора подводится тележка, установленная своими катками на направляющие из швеллерных балок.

Со стороны полумуфты укрепляется удлинитель в виде швеллера с хомутами. Вместо швеллера можно применить толстостенную трубу, надеваемую на конец вала после снятия с него внешней коронки полумуфты. Удаляется стул рабочего подшипника.

В двигателях АТМ-2000, не имеющих дисков на валу ротора, предназначенных для самосмазки, статор и стул рабочего подшипника остаются на месте. Удаляется только внешняя коронка полумуфгы .

В двигателях АТМ-2000, имеющих диски на валу ротора, но работающих от маслосистемы насоса, целесообразно при капитальном ремонте эти диски сточить. Тогда отпадает необходимость в подъеме статора.

В двигателях АТМ-3500 статор можно не поднимать, если есть возможность до выемки ротора спять зубчатую полумуфту или наружный маслоуловитель рабочего подшипника при первом ремонте был разрезан на две половинки.

Удлинитель застропливают на крюк крана и приподнимают конец ротора (рис. 19,а). Затем, перемещая кран в направлении выемки ротора и помогая движению тележки под вторым концом ротора при помощи ломиков или тали, выводят ротор до тех пор, пока строп не дойдет до торца статора. Центр тяжести ротора при этом выйдет из статора.

Конец удлинителя опускается на подвеску из короткого стропа и двух талрепов, закрепляемых на статоре при помощи болтов, предназначенных для крепления торцовой крышки.

Освобожденный кран устанавливается над бочкой ротора. Ротор стропится на крюк крана за бочку (рис. 19,6) и после нахождения равновесия окончательно выводится из статора.

При отсутствии тележки ротор вынимается вместе со стулом заднего подшипника, который в этом случае передвигается при помощи тали по стальному листу толщиной 2—3 мм, смазанному тавотом. Подшипник во время выемки остается собранным.

Выемка ротора вертикальных электродвигателей. Для привода конденсат.ных насосов крупных турбин применяются вертикальные электродвигатели типа А или АВ. Особенность этих электродвигателей состоит в том, что

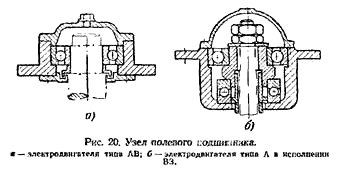

со стороны верхней крышки электродвигатели типа АВ имеют радиално-упорный шарикоподшипник, а электродвигатели типа А в исполнении ВЗ два шарикоподшипника— один радиальный и один упорный (рис. 20).

Для разборки эти электродвигатели должны быть оцяты с насоса и уложены на шпальные подкладки в горизонтальном положении. Дальнейшая разборка их производится, как и обычных электродвигателей. При снятии верхней крышки удаляются гайки со шпилек, крепящих капсулу подшипника к крышке, и затем крышка снимается с капсулы. Предварительно следует зачистить выступающую часть цилиндра капсулы от краски и ржавчины, если она есть.

Снятие верхней крышки и замена подшипника могут быть выполнены в вертикальном положении электродвигателя. Для этого сначала снимают крышку, а затем, разобрав капсулу и отвернув стопорную гайку, снимают подшипник.

Для привода циркуляционных насосов применяются электродвигатели типа ВДН. Для снятия верхней крышки отвертываются болты, крепящие ее к статору, и гайки со шпилек, крепящих капсулу подшипника к крышке.

Для выемки ротора необходимо снять крышку с нижнего подшипника, разобрать и вынуть опорные колодки. Подвеска ротора на крюк подъемного устройства производится за рым, ввертываемый в торец вала ротора. Этот рым входит в поставку завода-изготовителя.

Источник