§ 2. ОСНОВНЫЕ ВИДЫ ИСПЫТАНИЙ СТАНКОВ. Испытание станков на производительность.

Основным видом испытаний станков являются приемочные испытания, включающие:

1) испытание станка на холостом ходу, проверку работы механизмов и проверку паспортных данных;

2) испытание станка в работе под нагрузкой, а специальных станков и на производительность;

Часть серийного выпуска станков помимо перечисленных испытаний подвергают выборочным испытаниям, к которым относятся измерение КПД привода станка, более глубокие испытания на виброустойчивость, проверка на уровень шума, измерения статической жесткости всех основных механизмов, проверка мощности и т. д, Перед приемочными испытаниями станок устанавливают на специальном фундаменте, при помощи регулировочных клиньев и башмаков производят выверку по уровню в продольном и поперечном направлениях, но фундаментальные болты не затягивают.

Испытания станка без нагрузки (на холостом ходу) и проверка паспортных данных. Станок испытывают постепенным включением всех его частот вращения, а также при низких, средних, наибольших и ускоренных величинах рабочих подач. На наибольшей скорости станок должен непрерывно работать не менее 1,5-2 ч для установления постоянной температуры в подшипниках шпинделя, при этом допускается нагрев подшипников качения не более 70 °С, подшипников скольжения не более 60 °С. Пусковая аппаратура, кнопки управления, блокирующие устройства, рычаги переключений должны работать надежно, без заедания и самопроизвольного смещения. Проверяются механизмы зажима заготовки и инструмента, исправность работы системы смазывания, отсутствие течи в трубопроводах, работа охлаждающей системы, электрооборудования и гидрооборудования, а также наличие и надежность действия защитных устройств техники безопасности. Механизмы станка должны работать плавно, без толчков, повышенного шума, сотрясений, вызывающих вибрацию. Измерение уровня шума производится шумомером или фонометром. Допустимый уровень шума станка в зоне рабочего места 70-80 дБ.

Затем выполняют проверку паспортных данных станка. При этом проверяют соответствие данным паспорта и чертежа:

а) основных размеров и характеристик станка, характеристик электродвигателей, гидронасосов, гидромоторов и пневмооборудования;

б) величин частот вращения и числа подач;

в) кинематической, гидравлической и электрической схем станка, системы смазывания и охлаждения и т. д.

Отклонения фактических данных от паспортных более чем на 5 % не допускаются.

Испытание станка в работе под нагрузкой проводят для проверки качества работы станка, правильности функционирования и взаимодействия всех его механизмов в условиях нормальной эксплуатации. Образцы обрабатывают в течение 30 мин (не менее) на средних скоростях при нагрузке до номинальной мощности с кратковременной перегрузкой до 25 % сверх номинальной мощности на черновом или чистовом режиме в зависимости от назначения станка. При этом все механизмы станка должны работать исправно; не должно наблюдаться вибраций, резкого шума, неравномерности движений. Особое внимание обращают на надежность и безопасность действия предохранительных устройств, тормозов, фрикционных муфт. Последние не должны самовыключаться и буксовать при перегрузке свыше 25 % сверх номинальной мощности.

Испытание станков на производительность проводят для операционных станков-автоматов, полуавтоматов, агрегатных станков и др. Фактическая производительность должна соответствовать указанной в паспорте.

Испытание станков на получение параметра шероховатости поверхности производят для станков, предназначенных для доводочных работ. Обработку производят на чистовом режиме за один рабочий ход. Параметр шероховатости поверхности обработанной детали сравнивают с параметром шероховатости эталонной детали. Для более точной оценки параметра шероховатости поверхности применяют различные приборы: профилометры, профилографы, интерферометры и т. д.

Источник

Виды испытаний станков после ремонта

Обкатка и испытание машин и станков после ремонта

Обкатка. Целью обкатки является выявление возможных дефектов сборки и приработка сопрягаемых поверхностей. К обкатке приступают, убедившись, что все сборочные единицы и механизмы закреплены и обеспечена их доброкачественная смазка, а ограждающие устройства находятся на своих местах. Перед пуском станка проверяют работу механизмов вращения, проворачивая соответствующие сборочные единицы вручную и переключая рукоятки скоростей и подач. Одновременно следят, как поступает масло к трущимся поверхностям. Сначала обкатку ведут на холостом ходу и на самых малых скоростях, затем последовательно включают все рабочие скорости до максимальной, на которой станок должен работать не менее 1 ч без перерыва. Точно так же, как действие механизмов вращения, проверяют работу механизмов привода подач.

В процессе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 50. 60 вС, выявляют стук и шумы. Все механизмы должны работать плавно, без толчков и вибраций, а их пуск и реверсирование — осуществляться легко и не сопровождаться рывками или ударами. Все органы управления должны быть сблокированы таким образом, чтобы при включении исполнительных органов перемещения и подачи происходили строго согласованно во времени и полностью исключалась возможность самопроизвольного движения даже на самые малые расстояния каких-либо деталей механизмов или частей агрегата. Упоры, кулачки и другие детали автоматически действующих устройств должны обеспечивать надежное выключение подач, а механизмы зажима деталей и инструментов — их многократные и безотказные зажимы и разжимы. Необходимо, чтобы системы смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Безотказной должна бьггь и работа электрооборудования. В рубильниках, переключателях, реостатах и других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточно быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие неполадки в электрооборудовании, обнаруженные при обкатке

станка, свидетельствуют о дефектах сборки или ремонта. Их устраняют соответствующими регулировками, а в случае необходимости полностью разбирают те или иные механизмы.

Испытание. Отремонтированный и собранный станок испытывают под нагрузкой путем обработки деталей-образцов на различных скоростях в соответствии с техническими данными паспорта станка. Испытание ведут с нагружением станка до номинальной мощности привода, постепенно увеличивая сечение снимаемой стружки. Допускается кратковременная перегрузка станка не более чем на 25 % его номинальной мощности. Все механизмы станка при его испытании под нагрузкой должны работать исправно (допустимо лишь незначительное повышение шума в зубчатых передачах), устройства, предохраняющие станок от перегрузок, — действовать надежно, пластинчатая фрикционная муфта — включаться легко и плавно (при максимальной перегрузке станка, т.е. более 25 %, она не должна буксовать).

На чистоту и точность обработки станок проверяют после его испытания под нагрузкой. Перед новым испытанием нужно прогреть шпиндель, подшипники, гидросистему и другие основные элементы станка обкаткой его на холостом ходу. Испытание на чистоту (получение требуемой шероховатости) обработанной поверхности производится точением образца при определенных режимах резания (на обработанных поверхностях не должно быть следов дробления). Для испытания на точность обработки станок необходимо установить на фундаменте или стенде и тщательно выверить с помощью клиньев, башмаков или других средств. Его также надо привести в то же положение, при котором он был выверен на стадии сборки после окончания ремонта. Приемка станка после капитального ремонта производится в соответствии с нормами, установленными ГОСТ 18097 — 72.

Проверка станка на жесткость (ГОСТ 7035 — 75) производится в целях определения качества сборки передней и задней бабок, а также суппорта. Жесткость станка уменьшается из-за неровностей соприкасающихся поверхностей, а также из-за деформации подшипников, клиньев, планок, болтов и других вспомогательных деталей вследствие их плохой пригонки. Показателем жесткости является степень деформации испытываемых сборочных единиц относительно станины под действием определенной внешней силы. Проверяют жесткость динамометром и индикатором, применяя при необходимости оправки и упоры. Воздействуя с определенной силой через динамометр на шпиндель или суппорт, выявляют отклонение вследствие деформации по индикатору, установленному с противоположной стороны шпинделя или суппорта.

В процессе испытания станка на мощность, которое производится после испытаний на холостом ходу, под нагрузкой и на жесткость, определяют КПД станка при максимально допу-

стимой для него нагрузке. Во время испытания обрабатывают болванку или производственную деталь, предварительно выбрав сечение стружки и режимы резания в соответствии с паспортными данными станка. Продолжительность пробной обработки с использованием полной мощности станка — не более 30 мин. Допускается перегрузка мощности электродвигателя на 10. 15 %.

Геометрическую точность станка контролируют после его испытания на холостом ходу и под нагрузкой в соответствии с ГОСТ 18097 — 72. В процессе этого испытания проверяют:

прямолинейность, взаимопараллельность и перекос направляющих станины;

взаимоперпендикулярность верхних и нижних направляющих каретки суппорта;

параллельность осей шпинделя (см. рис. 21), пиноли задней бабки, ходовых винта и вала направляющим станины;

совмещение центров шпинделя и пиноли;

совмещение осей ходовых винта и вала в коробке подач, фартуке и кронштейне (см. рис. 22).

Контрольные вопросы

1. Расскажите об основных факторах, влияющих на продолжительность работы оборудования.

2. Какие свойства смазочных материалов характеризуют их качество?

3. По каким признакам подбирают смазочные материалы для смазывания оборудования?

4. Какие способы и средства применяют для смазывания станков и механизмов?

5. Какие смазочные системы вы знаете?

6. В какой последовательности выполняют работы при разборке оборудования перед ремонтом?

7. Какие способы применяют для очистки деталей?

8. В каких машинах промывают детали?

9. В чем заключается дефектовка деталей?

10. Какова последовательность сборки механизмов и машин при ремонте?

11. Как обкатывают и испытывают машины после ремонта?

Источник

Глава 9. Испытание оборудования и приемка его после ремонта

Общие требования к подготовке, сдаче и приемке оборудования из ремонта

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

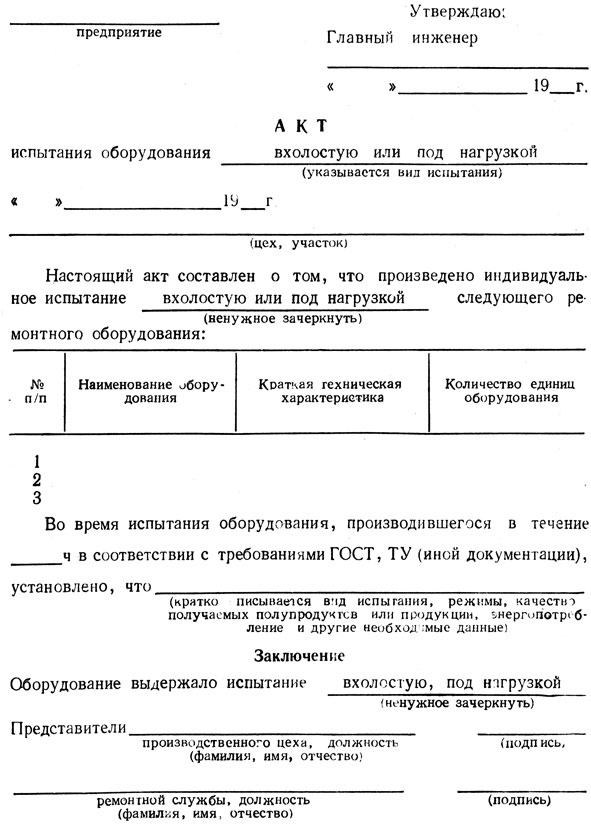

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

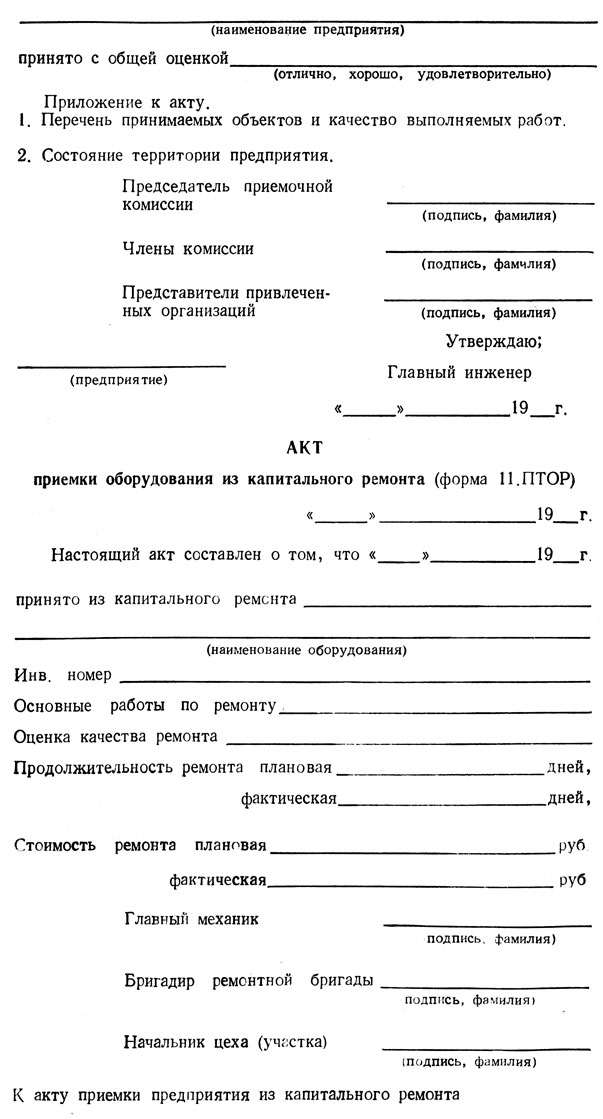

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

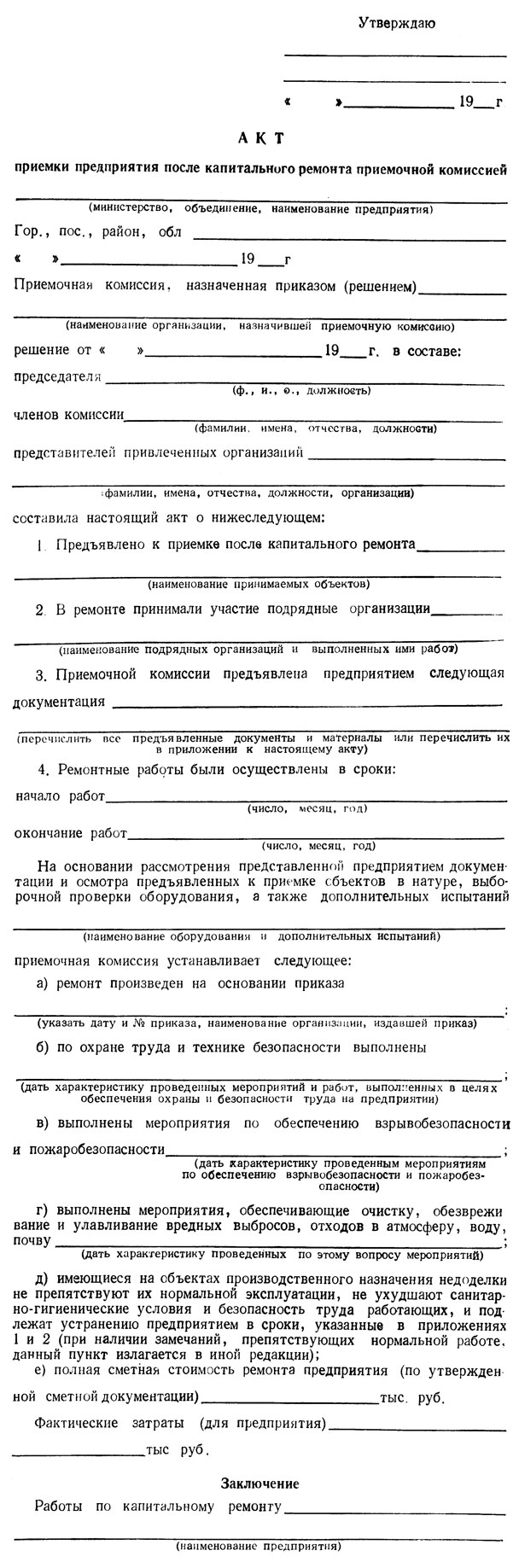

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

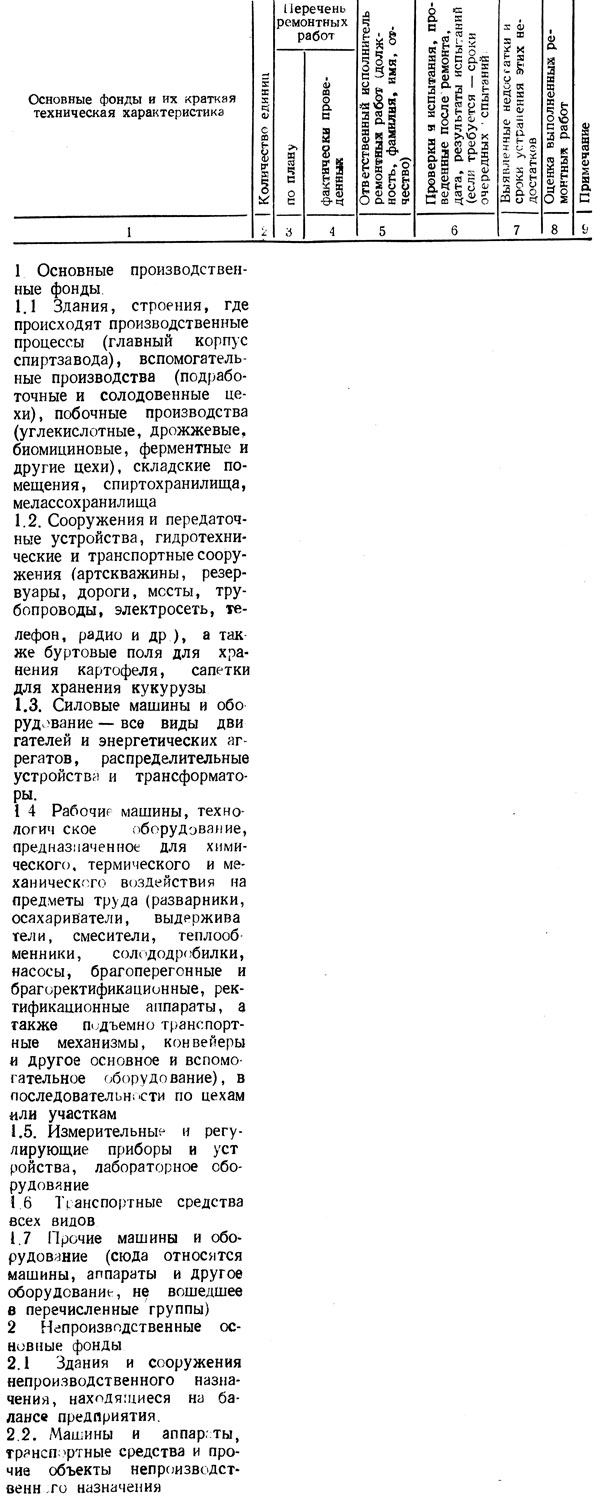

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

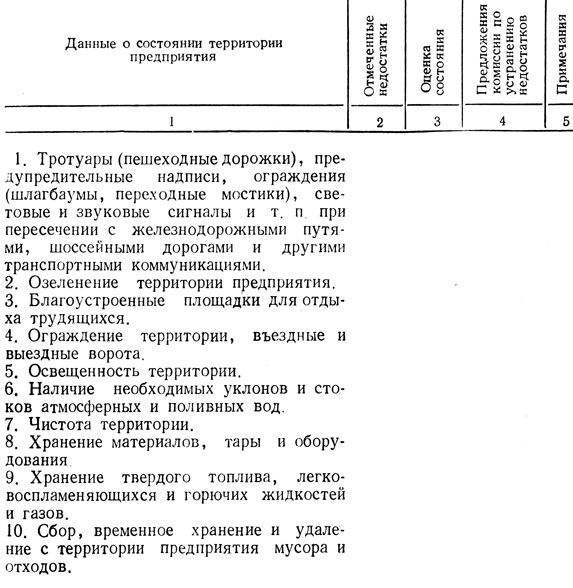

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г., и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

Источник