- Pereosnastka.ru

- Обработка дерева и металла

- Ремонт пресс-форм для литья полимерных материалов

- Смотрите также

- Пресс-формы: назначение и характеристика

- Основные проблемы при функционировании пресс-форм

- Ремонт пресс-форм

- Способы увеличения срока службы пресс-форм

- Присоединяйтесь

- Техническое обслуживание пресс-форм на производстве

- Содержание:

- Технологическая инструкция

- 1. Область применения

- 2. Техника безопасности

- 2.1 Вредные и опасные факторы труда

- 2.2 Требования безопасности

- 3.Оборудование, оснастка и вспомогательные материалы.

- 4. Проверка новых пресс-форм

- 5. Эксплуатация пресс-форм

- 6. Порядок проведения работ по техническому обслуживанию и ремонту пресс-форм

- По окончании литья.

- 7. Порядок проведения работ по техническому обслуживанию и ремонту горячеканальных ПФ.

Pereosnastka.ru

Обработка дерева и металла

Основными причинами выхода пресс-форм из строя являются термическая усталость, износ и изменение формы и размеров формообразующих элементов.

Износ поверхностей формообразующих деталей происходит в результате трения о них обрабатываемого материала, их коррозии от высокой температуры и взаимодействия с химически активными элементами, содержащимися в обрабатываемом материале. В результате этого износа ухудшается качество поверхности изделия, увеличивается его шероховатость, изменяются размеры.

Нагрев деталей пресс-формы до высокой температуры, частая смена нагрева и охлаждения порождают термические напряжения и термическую усталость деталей. Наблюдается также коррозионное растрескивание и усталость. Эти явления приводят к возникновению на формообразующих поверхностях пресс-формы трещин. Они, в свою очередь, вызывают на поверхности изделия появление заливов материала в виде гребешков.

Другим дефектом формообразующих поверхностей пресс-формы является сетка разгара, которая появляется как результат термической усталости. Этот дефект проявляется на изделии в виде сетки заливов.

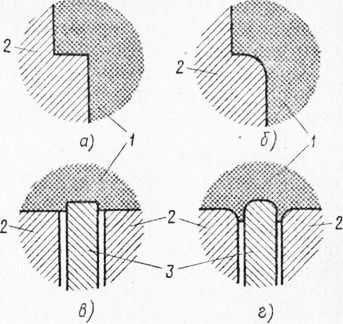

В процессе эксплуатации пресс-формы в ее многочисленных стыках происходят смятия материала. Такие дефекты появляются в стыках матрица — стержень, матрица — выталкиватель и др. (рис. 1). Они приводят к появлению на изделии облоя, удаление которого непроизводительно и трудоемко, а также ухудшает качество изделия.

При работе пресс-формы происходит постепенное смятие, коробление и изменение формы стержней, выталкивателей, участвующих в оформлении изделия.

Очень часто пресс-форма выходит из строя из-за налипания и привара материала к формообразующим поверхностям, возникновению на них вмятин.

Указанные многочисленные дефекты делают невозможным дальнейшую эксплуатацию пресс-формы и требуют ее ремонта. Кроме перечисленных дефектов, обусловленных износом пресс-формы, в практике имеются случаи выхода ее из строя вследствие небрежного или неумелого обращения с ней.

В зависимости от степени сложности различают ремонт пресс-форм профилактический, средний, капитальный и аварийный. Первые три вида ремонта являются плановыми.

Для передачи пресс-формы в ремонт составляют дефектную ведомость или акт об аварии. Эти документы являются основанием для оформления заказа на ремонт. В заказе перечисляют подлежащие устранению дефекты.

Для сложного ремонта ответственных деталей пресс-форм могут составляться технологические процессы и ремонтные чертежи.

При профилактическом ремонте снимают остаточные напряжения путем соответствующей термической обработки, слесарной обработкой удаляют с поверхностей формообразующих деталей оксиды. Производят замену наиболее часто изнашиваемых деталей, например стержней. Такой ремонт производят непосредственно в цехе на инструментальном участке. Обычно трудоемкость текущего ремонта не превышает 10—15% трудоемкости изготовления пресс-формы.

Средний ремонт связан с заменой одной из основных рабочих частей пресс-формы. Трудоемкость среднего ремонта 25—30% трудоемкости изготовления пресс-формы.

При капитальном ремонте пресс-форму полностью разбирают. Производят замену матриц, перешлифовывают плиты, заменяют износившиеся механизмы и т. п.

В настоящее время при всех видах ремонта вышедшие из строя детали пресс-формы заменяют. И только при ремонте уникальных дорогих пресс-форм производят восстановление вышедших из строя деталей. Например, вмятину, скол, смятие какого-либо элемента можно устранить путем наплавки в этом месте и последующей слесарной обработки.

Источник

Ремонт пресс-форм для литья полимерных материалов

Смотрите также

Пресс-формы: назначение и характеристика

Пресс-форма представляет собой емкость, предназначенную для получения изделий различной конфигурации. Она должна точно повторять все углы, изгибы, отверстия и другие характеристики «силуэта» будущего изделия.

Рис. 1. Пресс-форма для литья бутылок

Перед началом литья устройство находится в закрытом виде, в процессе работы оно заполняется расплавленным полимерным материалом из загрузочной камеры. После остывания форма открывается и готовая деталь вынимается с помощью специальных инструментов.

Пресс-форма состоит из подвижной (пуансон, фиксаторы, выталкиватели) и неподвижной части (матрица).

Литье изделий с помощью пресс-форм характерно для серийного производства, так как это сложный и дорогостоящий процесс. Именно поэтому так много внимания уделяется продлению срока службы и ремонту оборудования.

Существует большое количество разновидностей пресс-форм. Они различаются по методу извлечения изделий, количеству одновременно изготавливаемых деталей, расположению плоскости разъема, системе каналов подачи вещества.

Однако при работе любого вида литьевых форм могут возникнуть однотипные проблемы.

Основные проблемы при функционировании пресс-форм

- Подвижные детали подвергаются повышенному износу, так как основная нагрузка оказывается именно на них. Особенно это касается системы смыкания и толкания, направляющих скольжения

- Экстремальные температуры

- Трение подвижных деталей, приводящее к схватываниям и задирам

- Прилипание пластика к формам при извлечении готовой детали. Сложности в выемке, брак изделий

- Механические повреждения

- Очистка поверхности агрессивными веществами

- Коррозия

Чтобы снизить риск выхода формующего оборудования из строя, необходимо периодически проводить осмотр пресс-форм на наличие повреждений и при необходимости произвести ремонт.

Ремонт пресс-форм

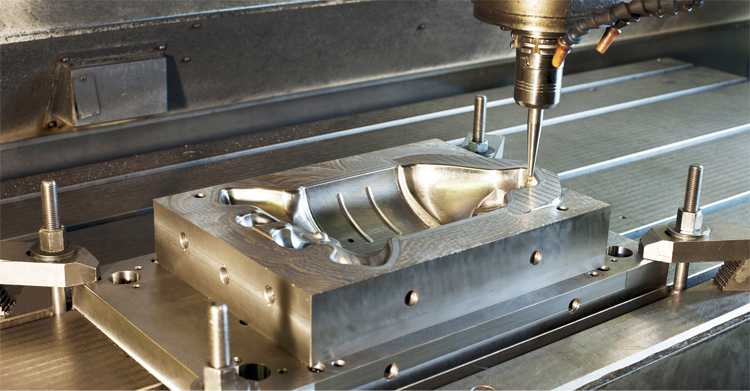

Основным методом восстановления геометрии матрицы является наплавка.

- Оценка повреждений

- Наплавка

- Подгонка формы

- Травление

- Дробеструйная обработка

- Нанесение антипригарного разделительного покрытия

Рис. 2. Ремонт пресс-формы

Поврежденные подвижные элементы пресс-форм в большинстве случаев подлежат замене.

Обязательным этапом ремонта является нанесение на пресс-формы защитного покрытия. Использование для этой цели пластичных смазок не может в полной мере обеспечить антипригарные и разделительные функции. Такие материалы быстро выгорают, требуют частой замены, не выдерживают высоких температур, пачкают готовые изделия.

Рис.3 Пресс-форма с поврежденной поверхностью

Эффективным решением становится применение современных антифрикционных твердосмазочных покрытий MODENGY.

- Широкий диапазон рабочих температур

- Антиадгезионные свойства

- Защита от коррозии

- Устойчивость к воздействию химически агрессивных веществ

- Длительный срок службы

На пресс-формы наносятся покрытия MODENGY 1007 , MODENGY 1014 и MODENGY PTFE-A20.

MODENGY 1007 изготавливается на основе графита. Материал рекомендуется к применению в условиях экстремально высоких температур (до +350 °C). Покрытие, нанесенное на деталь, полимеризуется при нагреве до +200 °C в течение 20 минут.

MODENGY 1014 на основе политетрафторэтилена устойчив к воздействию температур до +255 °C. Полимеризуется при нагреве до +200 °C за 40 минут.

Если отсутствует возможность отверждения покрытия нагревом, используется материал MODENGY PTFE-A20 на основе политетрафторэтилена. Он работает при температуре до +130 °C. Нанесенный слой имеет полупрозрачный оттенок и отверждается при комнатной температуре за 30 минут.

Рис. 4. Пресс-формы с покрытиями MODENGY 1007 (слева) и MODENGY PTFE-A20 (справа)

Выбор оптимального покрытия проводится исходя из температуры эксплуатации деталей и возможности / невозможности произвести полимеризацию в печи.

Способы увеличения срока службы пресс-форм

Ремонт пресс-формы и качественное восстановление рисунка матрицы очень трудоемкий процесс. Многократная реставрация может привести к потере необходимой конфигурации, а значит и к снижению качества продукции.

Чтобы этого избежать, на поверхность литьевой емкости можно нанести вышеуказанные антифрикционные твердосмазочные покрытия, которые защитят детали от нагара, налипания расплавленного вещества, внештатных перегревов, коррозии.

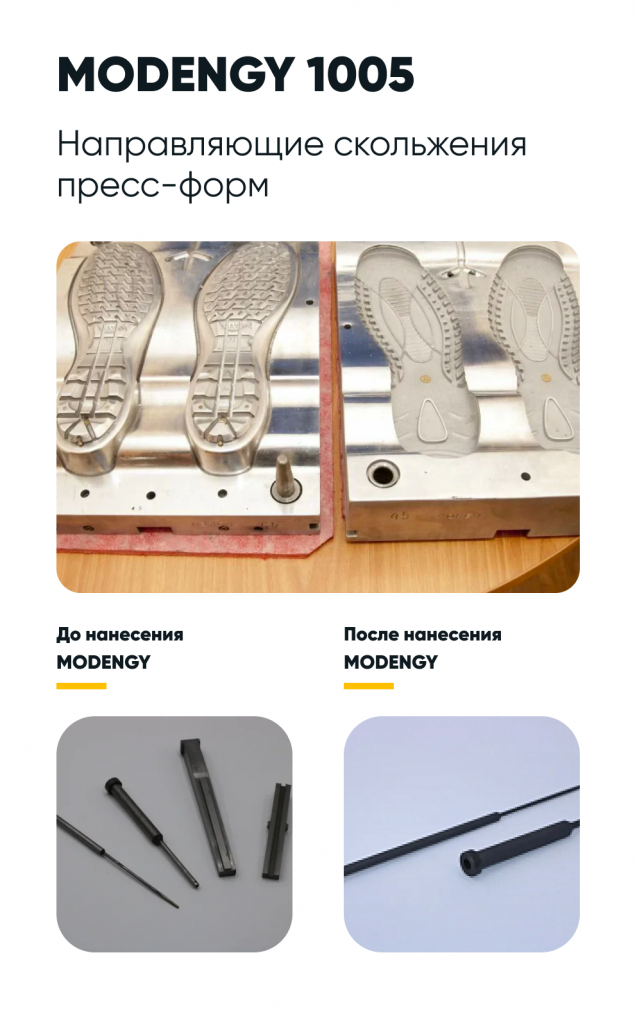

На движущиеся элементы пресс-форм, таких как направляющие скольжения и толкатели, рекомендуется наносить антифрикционное твердосмазочное покрытие MODENGY 1005.

- Основа – дисульфид молибдена

- Низкий коэффициент трения

- Высокая несущая способность

- Широкий диапазон рабочих температур: от -70 до +255 °C

- Эффективная защита от коррозии и фреттинг-коррозии

- Длительный срок службы

Рис. 5. Направляющие скольжения пресс-форм с покрытием MODENGY 1005 и без

Благодаря использованию покрытия MODENGY 1005 предотвращаются задиры и повреждения деталей, снижается время на простой технологической линии, повышается ресурс механизмов и качество выпускаемой продукции.

Для того, чтобы пресс-формы не выходили из строя как можно дольше, рекомендуется проводить их регулярный осмотр и техническое обслуживание. Использование для последнего процесса антифрикционных твердосмазочных покрытий MODENGY помогает максимально увеличить ресурс деталей.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Техническое обслуживание пресс-форм на производстве

Содержание:

Технологическая инструкция

1. Область применения

Настоящая инструкция: устанавливает требования к приёму, обслуживанию и ремонту пресс-форм (ПФ); обеспечивает контроль за жизненным циклом ПФ, порядок проверки с регистрацией действий.

К области применения настоящей инструкции относятся все ПФ, находящиеся в распоряжении производства.

Требования инструкции являются обязательными для всех подразделений и должностных лиц предприятия, эксплуатирующих и обслуживающих ПФ.

2. Техника безопасности

2.1 Вредные и опасные факторы труда

Вредными и опасными факторами труда на данном участке согласно ГОСТ 12.0.003-74 являются:

-повышенное напряжение электрического тока в сети питания оборудования;

- Химические — нет.

- Биологические — нет.

- Психофизиологические — нет.

2.2 Требования безопасности

- Требования безопасности.

- Комплект СИЗ согласно инструкции

3.Оборудование, оснастка и вспомогательные материалы.

- Стол рабочий;

- Инструмент слесарный;

- Смазка силиконовая в аэрозольной упаковке Si-10 ТУ 2389-320-05763458-2001;

- Смазка водостойкая, высокотемпературная А 7002/1000 (HASCO);

- Чистящие средство для пресс-форм: DME C126, Weicon Cleaner S,- MouldPro polymer Remover, WD-40

- Антикоррозийное средство для защиты форм Lusin Protect G 31 (Chem Trend );

- Фланелевая ткань;

- Отходы пром. сортир. х/б белые арт.361 40х40 ГОСТ4644-75;

- Спирт этиловый в.с. ГОСТ 18300-87;

- Алмазная паста DP20 1, DP20 3, DP20 9, DP20 15, DP20 70, каталог DME;

- Рукавицы брезентовые ГОСТ 12.4.010-75

- Выколотки медные

4. Проверка новых пресс-форм

4.1. Все вновь поступившие ПФ в цех проходят проверку, которую проводит комиссия в составе: руководитель технологической службы, инженер по подготовке производства, начальник инструментального участка, инженер-технолог по оснастке, слесарь-инструментальщик цеха. Проверяется комплектность пресс-формы на соответствие технологическому заданию, наличие необходимого количества запасных частей и наличие прилагаемой 2D и 3D документации. Слесарь-инструментальщик проводит разборку, промывку от консервационной смазки, осмотр формообразующих и проверку на потенциальную работоспособность.

4.2. По результатам комиссионной проверки определяются дальнейшие действия с оснасткой.

При отсутствии замечаний, пресс-форма допускается к испытаниям.

При наличии, каких-либо несоответствий, инженером по подготовке производства направляется претензия изготовителю с требованием об устранении всех недостатков.

5. Эксплуатация пресс-форм

5.1. Начальник инструментального участка цеха обязан обеспечить: — содержание ПФ в работоспособном состоянии, их эксплуатацию в соответствии с требованиями технологического процесса на закрепленном ТПА, соблюдение настоящих правил, правил безопасности и других нормативно-технических документов, действующих на предприятии;

- своевременное и качественное проведение технического обслуживания;

- выявление и анализ нарушений в эксплуатации ПФ;

- регистрацию данных по обслуживанию и ремонту ПФ.

- организацию учета запасных частей к ПФ, и их своевременное пополнение (размещение заявок в бюро инструментального хозяйства на стандартные комплектующие, оформление ремонтных заказов на изготовление и ремонт оригинальных деталей);

- своевременное пополнение расходных материалов, необходимых для проведения обслуживания ПФ: мелкой шкуркой, смазочными материалами, тканями для протирки, полировальными пастами и т.п. (см. п.3 настоящей инструкции).

5.2. Эксплуатацию ПФ на ТПА, неуказанных в технологическом процессе, начальник тех-бюро цеха согласовывает с инженером- технологом по направлению и проводит пробные отливки с проведением обмеров детали (проведением переаттестации пресс-формы), пере согласованием эталона внешнего вида, если последнее требуется.

6. Порядок проведения работ по техническому обслуживанию и ремонту пресс-форм

6.1 Целью проведения организации обслуживания ПФ является обеспечение безопасной, надёжной безотказной эксплуатации ПФ в межремонтный период и содержание их в исправном состоянии.

6.2 ПФ относятся к основной технологической оснастке литейного производства.

6.3 Техническое обслуживание ПФ проводится по планово-предупредительной системе и включает в себя:

- ежесменное обслуживание, проводимое наладчиками цеха;

- плановое (после выполнения месячного плана) и полугодовое обслуживание, проводимые слесарем-инструментальщиком цеха.

6.4 Ежесменное техническое обслуживании пресс-форм, производимое наладчиком.

— Перед запуском литья наладчику необходимо:

6.4.1 Произвести проверку крепления пресс-формы на ТПА, при необходимости подтянуть болты.

6.4.2 Произвести визуальный осмотр формообразующих пресс-формы на наличие механических повреждений.

6.4.3 Формообразующие перед запуском должны быть чистыми, при необходимости протереть плоскость смыкания ПФ. Полированные поверхности допускается протирать только чистой фланелевой тканью или безворсовыми салфетками.

6.4.4 Перед смыканием убедиться, что подвижные элементы стоят в правильном положении.

6.4.5 Проверить плавность перемещения движущихся частей ПФ (толкатели ползуны и т.д.), ПФ должна открываться и закрываться без толчков, ударов и заеданий. При необходимости произвести смазку направляющих (не допускается попадание смазки на формообразующие). Проверка осуществляется в режиме наладки!

6.4.6 Убедиться в корректном функционировании системы термостатирования (охлаждения), отсутствии подтеканий.

6.4.7 При возникновении неисправности, которую невозможно устранить самостоятельно, следует обратиться в службу инструментального участка.

— Во время литья наладчик должен осуществлять:

6.4.8 Контроль плоскости смыкания пресс-формы на предмет налипания пластика, при необходимости её следует протереть или продуть.

6.4.9 Контроль чистоты каналов для отвода воздуха (выпоров). При наличии нагара или остатка пластика произвести протирку чистящим средством с тряпкой или деревянной палочкой. 6.4.10 Контроль процесса работы пресс-формы на предмет возникновения посторонних шумов, скрипов, нарушения плавности хода и т.д. В случае обнаружения неисправности, незамедлительно остановить ТПА и принять меры для её устранения. Если ПФ плохо раскрывается или изделие не извлекается, то не допускается применять инструменты, приводящие к повреждению ПФ. Раскрывать ПФ и извлекать изделие следует специальными приспособлениями и инструментами, обеспечивающими сохранность ПФ (медные, латунные или алюминиевые выколотки и т.п.). При возникновении неисправности, которую невозможно устранить самостоятельно, следует обратиться в службу инструментального участка.

Контроль осуществляется не реже чем раз в 2 часа после запуска, с соответствующей отметкой в табеле учёта работы оборудования!

По окончании литья.

6.4.11 Перед предъявлением пресс-формы для проведения профилактических работ на слесарный участок, после отключения контуров системы охлаждения необходимо произвести осушение каналов термостатирования сжатым воздухом.

6.4.12 Формообразующие после завершения литья должны быть чистыми и сухими, при необходимости их нужно протереть или продуть. Полированные поверхности допускается протирать только чистой фланелевой тканью.

6.4.13 При предъявлении ПФ на место для профилактики необходимо обязательно прикладывать одну из последних отливок (литник и детали со всех гнёзд с одного съёма).

6.4.14 При возникновении каких-либо дефектов на изготавливаемой детали, необходимо выделить маркером зоны несоответствия на прилагаемом к ПФ образце.

6.4.15 При возникновении какой-либо неисправности ПФ, для более эффективного анализа возникновения и её предотвращения в дальнейшем, необходимо прописать обстоятельства при которых возник данный дефект и приложить к пресс-форме.

6.5 Плановое обслуживание пресс-форм, проводимое слесарями по обслуживанию оснастке.

а) Анализ последней детали (литника) Слесарь по обслуживанию оснастки устанавливает пресс-форму на рабочее место из зоны приёмки и анализирует последнюю отливку (литник и детали со всех гнёзд) на соответствие эталону внешнего вида. При этом обращается внимание на наличие облоя, задиров, подливов, пятен, царапин, следов от толкателей и других дефектов. Каждый дефект обсуждается с инженером по оснастке и инженером технологом. Комиссионно принимается решение о необходимости разборки и необходимости доработки пресс-формы.

б) Разборка пресс-формы. По итогам пункта «а)» слесарь-инструментальщик размыкает пресс-форму, разбирается плита толкателей, ползуны. Необходимо учитывать расположение элементов пресс-форм и проверять маркировку установленных элементов. Используется инструмент, который не влечёт повреждения пресс-форм.

в) Чистка формообразующих и других внутренних и наружных частей пресс-формы (толкатели, литниковые втулки, штуцера, пружины и т.д.) Производится очистка всех элементов от ржавчины, старой смазки и продуктов износа. Используются средства, разъедающие плохо очищающиеся отложения. После нанесения, чистящие средства в обязательном порядке удаляются поверхности элементов пресс-форм с помощью ветоши, фланели и сжатого воздуха. Чистящее средство не должно оставаться в стыках пресс-формы и впоследствии влиять на качество деталей.

г) Съём пуансона и матрицы из пакета пресс-формы.

Инженер по оснастке принимает решение по разборке и съёме матриц и пуансонов.

Разборка производится при наличии повреждений или течи каналов термостатирования. Необходимо учитывать порядок и последовательность разборки.

д) Осмотр формообразующих и других внутренних и наружных частей пресс-формы. Очищенные элементы пресс-формы подвергаются анализу на предмет повреждения, износа или т.п.

е) Замена повреждённых и изношенных элементов. Совместно с инженером по оснастке слесарь инструментальщик принимает решение о доработке или замене частей пресс-формы. Необходимо обращать особое внимание на установку новых элементов пресс-формы, особенно тех, которые не имеют маркировку (используются чертежи пресс-формы, мат. модель). Проверяются установочные и другие особо важные размеры новых частей, которые влияют в дальнейшем на собираемость и внешний вид получаемой детали.

ж) Сборка пресс-формы (смазка подвижных частей, полировка зеркальных поверхностей) После полной подгонки и проверки новых элементов собираем пресс-форму по установочной маркировке. Новые элементы необходимо промаркировать в соответствии с занимаемым местом. Все подвижные элементы смазываются. Зеркальные элементы протираются спиртом, при необходимости полируются до устранения дефектов зеркала.

Необходимо проверить полную фиксацию формообразующих элементов. Не допускается движение знаков в матрице или пуансоне.

После полной сборки пресс-форма, прошедшая замену элементов (толкателей, формообразующих знаков и т.п.), отправляется на место для проведения испытаний. Пресс-формы, прошедшие профилактику без замены элементов и не требующие испытаний (определяет инженер по оснастке и (или) инженер-технолог, слесарь-инструментальщик устанавливает на стеллажах готовых к работе пресс-форм согласно своему номеру.

Инженер по оснастке заполняет соответствующие графы паспорта пресс-формы, кратко описывает причины ремонта и вид выполненных работ.

Слесари-инструментальщики заносят информацию о проведении обслуживания пресс-форм (ремонт, подгонка, чистка, профилактика и т. п.) в электронный документ формата Exсel.

з) Готовность пресс-формы к работе.

Пресс-формы, которые подвергались замене элементов проходят испытания. Наладчик устанавливает пресс-форму на ТПА и в присутствии инженера по оснастке получает детали, соответствующие эталону внешнего вида в нужном количестве (количество определяет инженер по оснастке или инженер-технолог). Так же проверяется работоспособность пресс-формы, соответствие режимов и время цикла согласно выписки из ТП. Полученные детали инженер по оснастке отдает на замеры по конструкторскому чертежу по необходимым размерам (определяет инженер по оснастке).

Детали, имеющие отклонения по внешнему виду от эталона внешнего вида, согласовываются с потребителем (ОГК с подписью конструктора в паспорте п/ф или с оформлением эталона внешнего вида).

После получения положительных результатов обмеров (с записью в паспорт пресс-формы), проверки собираемости и согласованию эталона внешнего (или получения подписи конструктора) пресс-форма устанавливается на стеллаж я является годной к работе.

6.6 Потребность в замене запчастей и элементов п/ф на новые определяет инженер по оснастке. Принимаются во внимание рекомендации слесаря инструментальщика. На основании чертежей пресс-формы, чертежей и обмеров детали инженер по оснастке идентифицирует формообразующие элементы, подлежащие замене или доработке вследствие их износа\поломки.

6.7 Заполнения всех граф паспорта пресс-формы проверяются службами ОГТ, технического контроля цеха и технологического бюро цеха во время проверки технологической дисциплины.

7. Порядок проведения работ по техническому обслуживанию и ремонту горячеканальных ПФ.

Горячеканальная система (ГКС) является сложной конструкцией литниковой системы пресс-формы и требует надлежащего ухода и содержания. Обслуживающий персонал должен иметь соответствующую квалификацию.

Разогрев этой системы производится перед запуском формы в работу. Затем, на протяжении производства всей партии изделий, полимерный материал в литнике поддерживается в вязко-текучем состоянии.

Элементы горячеканальной системы (см. фото 1 и 2) являются неремонтируемыми частями и подлежат замене при выходе из строя- к ним относятся: нагреватели, термопары, сопла, обогреваемые литниковые втулки. Корпуса коллекторов и инжекторов, как правило, не подвержены износу.

В виду особенности процесса литья на горячеканальных пресс-формах, присутствует вероятность попадания посторонних примесей в полость горячего канала. В этом случае слесарь инструментальщик производит разборку пресс-формы, освобождая последовательно элементы ГКС. В разобранном виде к ГКС подключается терморегулятор и нагревается до температур, при которых внешний и внутренний застывший пластик начинает размягчаться, но не более, чем указанным в технологическом процессе для данной пресс-формы. Производится очистка в горячем виде от остатков пластмассы, при необходимости вывинчиваются сопла инжекторов.

Запрещается применять абразивные материалы в контакте с элементами ГКС. Необходимо использовать рукавицы из плотной ткани, прутки из цветных сплавов, ветошь.

После проведения очистки каналов необходимо собрать пресс-форму и обращать внимание на положение игл сопел ГКС относительно впускного отверстия в форме. Игла должна быть симметрична, кромка должна быть острой.

Положение иглы согласно сборочному чертежу пресс-формы (заподлицо, либо на определенном заглублении-0,2-0,4 мм) см фото 3 Обязательно перепроверить положение иглы в нагретом состоянии ГКС (температуры по зонам согласно технологическому процессу для данной пресс-формы)

Источник