- Ремонт трубопроводной арматуры

- Виды работ по ремонту запорной арматуры

- Последние выполненные работы

- § 23. Сборка арматуры

- Виды технического обслуживания линейной запорной арматуры | НПО ГАКС-АРМСЕРВИС: Технологии, оборудование, приборы для производства и ремонта трубопроводной арматуры и трубопроводов

- Разборка, сборка и ремонт трубопроводной арматуры

Ремонт трубопроводной арматуры

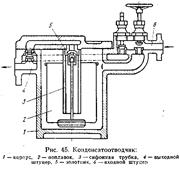

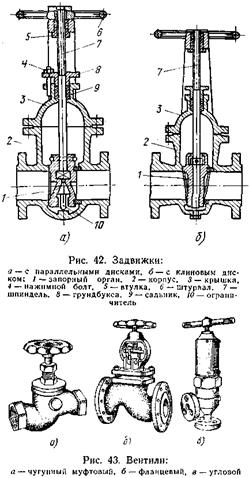

Различные типы трубопроводной арматуры показаны на рис. 42 – 45. Каждый тип арматуры состоит из трех основных узлов: корпуса, рабочего органа и привода к рабочему органу. Корпус у большей части арматуры выполнен в форме тройника с фасонной внутренней полостью. Верхний патрубок служит для крепления на нем крышки.

Рабочим органом арматуры является клапан. Поверхности соприкосновения клапана с корпусом – уплотнительные поверхности образуют затвор. Место посадки клапана в корпусе называют седлом. Клапаны имеют различную конструктивную форму: тарелки, диска, золотника, клина и т. п. Их выполняют из одной или нескольких деталей, закрепленных на шпинделе, или заодно со шпинделем. Седла изготовляют в виде отдельной детали (кольца), закрепленной на корпусе, или в виде кольцевой наплавки на корпусе, на поверхность которой садится клапан.

У вентилей и клапанов затвор перемещается перпендикулярно уплотнительному кольцу в корпусе, у задвижек – параллельно уплотнительным кольцам в корпусе. У кранов пробка вращается вокруг своей продольной оси.

По конструкции присоединительных концов арматура бывает фланцевая, муфтовая, цапфовая и с концами под приварку.

По направлению движения среды арматура делится на проходную, в которой направление при выходе из корпуса не меняется, и угловую, изменяющую направление движения среды.

Арматура может приводиться в движение вручную вращением штурвала либо при помощи электрического, пневматического, гидравлическогоприводов.

К неисправностям трубопроводной арматуры в первую очередь относится недостаточная плотность сальниковых уплотнений. Пропуск через сальник может быть вызван либо слабой затяжкой нажимной гайки, либо износом набивки.

Плохое запирание трубопровода может произойти при износе деталей затвора (седла и клапана). Замораживание арматуры часто приводит к появлению трещин в ее корпусе и крышке. Возможны также повреждения резьбы на шпинделе, поломка штурвалов, выход из строя привода.

Ремонт арматуры, в зависимости от характера повреждений, может проводиться как без снятия ее с трубопроводов, так и после демонтажа. Не снимая арматуру с трубопровода, можно устранить пропуски через сальник, подтянув нажимную втулку либо заменив сальниковую набивку.

Такие неисправности арматуры, как износ уплотнительных поверхностей затвора, поломка шпинделя, кольца сальника, грундбуксы, втулки крышки, трещины в корпусе и крышке арматуры требуют частичного (крышка и затвор) либо полного демонтажа арматуры и доставки ее в мастерскую.

Перед снятием арматуры, чтобы знать, с какого места она снята, делают пометки на корпусе и на стыкуемых фланцах трубопровода.

Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Доставленную в мастерскую арматуру устанавливают шпинделем вверх на специально очищенное место. Поворачивая штурвал против часовой стрелки, открывают затвор, затем отвертывают гайку и снимают штурвал со шпинделя. Если на верхней части шпинделя есть и другие детали (приводная головка, шпонки, шарикоподшипники), их предварительно снимают. Далее, отвернув гайки со шпилек крышки, ее снимают. Поднимают крышку строго вертикально, так как даже незначительный перекос может повредить шпиндель в месте посадки клапана. Поверхности разъема корпуса тщательно очищают от старой прокладки.

Детали затвора, вынутые с крышкой, разбирают. Отвернув гайки со шпилек грундбуксы, снимают нажимную планку, грундбуксу, удаляют сальниковую набивку и кольца. Если необходимо снять тарелку, то отгибают предохранительную шайбу, отвертывают накидную гайку, которая крепит тарелкодержатель, или вывертывают шпиндель из обоймы и, осторожно придерживая верхний тарелкодержатель, вынимают тарелки и грибок (шарик) из места посадки. Все детали тщательно промывают в керосине и насухо вытирают чистыми тряпками, после чего тщательно осматривают каждую деталь. Прежде всего, проверяют целостность корпуса и крышки арматуры. Затем при помощи небольшого зеркала осматривают поверхности седла, выявляя на его поверхности задиры, царапины и другие повреждения. Также тщательно осматривают другие детали. Для обнаружения волосяных трещин применяют лупы с трехкратным, десятикратным увеличением.

Наиболее сложным при ремонте деталей арматуры является устранение дефектов на уплотнительной поверхности арматуры. Незначительные риски и царапины устраняют, обтачивая и шлифуя поверхность на станке с последующей притиркой.

Притирку производят вручную или используя различные механические приспособления. Ручная притирка уплотнительных поверхностей (седел и клапанов) трубопроводной арматуры ведется следующим образом. Обрабатываемую поверхность и поверхность притира (плиты или оправки из более мягкого металла, по которым притираются детали арматуры) перед началом работы и при смене притирочного материала тщательно промывают бензином или керосином и насухо протирают ветошью, а при необходимости обдувают воздухом. Затем на притир тонким равномерным слоем наносят притирочную пасту, разведенную керосином, или притирочный материал, смешанный с маслом. После этого начинается притирка. Притир плавно вращают по уплотнительной поверхности 6 – 7 раз попеременно вправо и влево на 90°. После этого поворачивают его на 180° и снова из нового положения поворачивают попеременно 6 – 7 раз вправо и влево на 90°. Поворачивают притир на 180° 5 – 8 раз, после чего притир вынимают, обрабатываемую поверхность промывают бензином и протирают чистой ветошью. Затем притирку повторяют вновь в том же порядке, пока поверхность не станет светло-матовой или блестящей по замкнутому кольцу.

После притирки пастой следует продолжать притирку в течение 5 – 10 мин минеральным маслом. Притирку обрабатываемой поверхности ведут под давлением, создаваемым собственным весом притирки или деталей: при грубой притирке не более 1,5 кгс/см 2 ; при средней притирке 1 кгс/см 2 ; при окончательной притирке или доводке 0,5 кгс/см 2 . Качество притирки проверяют на карандаш или «на краску».

Наиболее распространенным притирочным материалом является паста Государственного оптического института (ГОИ). Паста ГОИ выпускается трех сортов. Грубую пасту (1-й сорт) применяют для удаления следов обточки. Среднюю пасту (2-й сорт) используют после обработки детали грубой пастой для получения полузеркальной блестящей поверхности. Для окончательной доводки применяют 3-й сорт – тонкую пасту.

Глубокие (более 0,5 мм) раковины, выбоины устраняют путем наплавки нового металла на уплотнительную поверхность с последующей обточкой и притиркой. Наилучшим материалом для наплавки являются твердые сплавы: стеллит и сормайт. Технология наплавки довольно сложна, требует специального оборудования и точного соблюдения температурного режима, поэтому может проводиться только в ремонтно-механических цехах завода специально подготовленными рабочими.

Основные операции, осуществляемые при восстановлении уплотнительных поверхностей путем наплавки, следующие: очистка детали от грязи и ржавчины металлическими щетками, напильниками; выточка кольцевых канавок, разделка фасок и т.п. на толщину, равную толщине наплавляемого слоя; подогрев детали и наплавка (наплавку ведут в четыре слоя одинаковой толщины в пределах 1,5–2 мм); отпуск и охлаждение наплавленной детали; механическая обработка наплавленной поверхности.

Принимая отремонтированную деталь, необходимо убедиться в отсутствии таких дефектов, как наличие трещин слоя сплава, переходящих в основной металл, выкрашивание и отслаивание наплавленного слоя, раковин, шлаковых включений, трещин на наплавленном слое и на границе основного металла.

Ремонт корпусов, крышек и других кованых и литых деталей арматуры заключается в устранении трещин или свищей путем вырубки дефектного места с последующей заваркой и термической обработкой (отжигом). Для выявления дефектов применяют так называемую цветную дефектоскопию, заключающуюся в следующем. Детали предварительно протирают ветошью, смоченной в бензине, промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80% керосина, 15% трансформаторного масла, 5% скипидара и 15 – 20 г краски (судана-3 или жирового оранжа) на каждый литр этого раствора. По истечении 30 – 60 мин детали промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор в воде порошка мела. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос, причем более глубокие трещины образуют более широкие полосы.

Ремонт шпинделя, проводимый в прицеховой мастерской, состоит в правке незначительного искривления шпинделя, удалении царапин и рисок, шлифовке и притирке уплотнительной поверхности.

На чугунных задвижках марки 31ч6нж обе плашки отлиты из чугуна и соединены между собой стержнем диаметром 15 мм, который при закрывании задвижек часто ломается и задвижка выходит из строя.

Для увеличения срока службы задвижек можно просверлить отверстие в стержне, соединяющем плашки, и впрессовать в него стальной палец диаметром 8 мм, после чего оба конца обварить.

Сборку отремонтированной арматуры ведут в порядке, обратном разборке: детали собирают согласно отметкам, сделанным кернером, или разборке.

Источник

Виды работ по ремонту запорной арматуры

Мы работаем на рынке трубопроводной арматуры более 20 лет. Помимо продажи мы осуществляем ремонт трубопроводной запорной арматуры, наш опыт в ремонте насчитывает около 20 лет. Мы ремонтируем следующую запорную трубопроводную арматуру:

- Чугунные задвижки

- Стальные задвижки

- Задвижки из нержавеющей стали

- Чугунные запорные клапаны (вентили)

- Стальные запорные клапаны (вентили)

- Нержавеющие запорные клапаны (вентили)

- Обратные клапаны

- Чугунные предохранительные клапаны

- Стальные предохранительные клапаны

- Нержавеющие предохранительные клапаны

- Мембранные клапаны

- Электромагнитные клапаны

- Редуктора

- Электроприводы

На всю отремонтированную нами запорную трубопроводную арматуру мы выдаём ГАРАНТИЮ до 3 лет. В ремонте мы используем специальное станочное оборудование с соответствующей оснасткой. Наши специалисты — профессионалы высокого класса с опытом работы более 15 лет.

На нашей производственно-складской базе недалеко от центра Санкт-Петербурга имеется всё необходимое механическое оборудование: карусельный, расточной, токарные, фрезерные, долбёжные станки, сварочное оборудование и специальная оснастка для восстановления клиньев задвижек.

Отработанная нами методика ремонта позволяет нам на 100% восстановить работоспособность запорной трубопроводной арматуры.

В процессе ремонта, на всех его этапах, мы осуществляем фото- и видеосъёмку, которая наглядно показывает меняющиеся наружное и внутренние состояние ремонтируемой нами запорной трубопроводной арматуры.

Вместе с отснятыми материалами наших ремонтных работ мы отправляем нашим заказчикам видеосъёмку испытания работоспособности отремонтированной нами запорной трубопроводной арматуры, где наш заказчик может убедиться в качественно выполненной нами работе.

В настоящее время из-за больших накладных расходов изготовление запорной трубопроводной арматуры достигает значительно большой стоимости при продаже её на рынке арматуры, а наличие большого количества единиц арматуры в рабочем трубопроводе делает затраты несоизмеримо значимыми при строительстве и последующей эксплуатации.

Учитывая вышесказанное, нам необходимо помнить, что, потратив один раз на изготовление задвижки (клапана, вентиля и т. д.) природные ископаемые, энергию, трудозатраты, выгодно и целесообразно как можно дольше использовать эту запорную арматуру.

Так как со времени создания, например, задвижки, до сегодняшних дней в ней кардинально ничего не изменилось, и она принадлежит к изделиям многократного использования с полным восстановлением своих функций при качественно выполненном ремонте, при этом затраты на выполнение ремонта запорной трубопроводной арматуры всегда будут меньше в 2-5-10 раз, чем повторная закупка новой запорной арматуры.

Например, средняя стоимость задвижки диаметра 500:

• При ремонте примерно равна 40 000 руб.

• Покупка новой стальной отечественного производства равна 200 000 руб.

• Покупка новой из нержавеющей стали равна 400 000 руб.

- Мы выполняем полный цикл ремонта запорной трубопроводной арматуры.

- За 22 года успешной работы нашими заказчиками стали более 3500 организаций, таких, как: «Кировский Завод», «ЛУКОЙЛ», «Приморский Торговый Порт», «Северная верфь», Кронштатский, Канонерский и Выборгский судостроительные заводы, «Адмиралтейские верфи» , Тепловые сети и Водоканал: Санкт-Петербурга, Сланцы, Кириши, Кингисепп, Великие Луки, Выборг, Тихвин, Екатеринбург и др.

Последние выполненные работы

- Зеркальная уплотнительная поверхность клина задвижки, притёртая для рабочей среды кислород.

- Проточка на расточном станке уплотнительных поверхностей Задвижки Ду 1000

- Отремонтированные задвижки 30с 564нж Ду 1000

- Отгрузка отремонтированы задвижек для МТЭР СПб

- Притирка уплотнительной поверхности корпуса задвижки 30с941нж Ду 500

- Ремонт новой бракованой китайской задвижки Ду 300 при несоответствие угла наклона клина к углу наклона корпуса на 1,5 мм.

- Ремонт задвижки с установкой нового уплотнительного кольца 30ч930бр Ду 600 для Водоканала

- Замена латунного кольца в неразборном чугунном клине в задвижки 30ч930бр Ду 600

- Ремонт французских задвижек 70-х годов выпуска для судостроительного Балтийского завода.

- Состояние валов после ремонта

- Уплотнительные поверхности клина до ремонта

- Уплотнительные поверхности клиньев после ремонта

- Уплотнительная поверхность корпуса до ремонта

- Уплотнительная поверхность корпуса после притирки

- Отремонтированная задвижка 30с927нж 800

- Ремонт задвижки 30с927нж Ду 800

- Притирка бронзового клина

- Проточка корпуса судовой задвижки

- Притирка корпуса бронзовой зажвижки

- Ремонт судовых бронзовых задвижек 350

- Подгонка угла между уплотнительными поверхностями клина и корпуса. В все разделы ремонта внизу под фотографиями написать предложение.

- Внешний вид отремонтированного клапана 17с28нж Ду 500

- Предохранительный клапан 17с28нж после ремонта

- Предохранительный клапан 17с28нж до ремонта

- Проточка клина на карусельном станке

- Настройка предохранительных клапанов на давление срабатывания после капитального ремонта на Зенит-Арене.

- настройка предохранительных клапанов после капитального ремонта на Зенит-Арене.

- Готовая арматура после выполнения ремонта

- Отгрузка готовой задвижки

- Внутреннее состояние корпуса после ремонта

- Отремонтированный предрхранительный клапан Прегран

- Отремонтированная задвижка 30ч530бр Ду 1000

- Отремонтированный 1000 корпус чугунной задвижки

- Отремонтированный чугунный 1000 клин

- Состояние жесткого клина задвижки после ремонта

- Состояние жесткого клина задвижки до ремонта

- Наружный вид 600 задвижки после ремонта

- Задвижка 600 после ремонта

- Внутреннее состояние задвижки диаметра 500

- Внутреннее состояние после ремонта предохранительного клапана

- Отремонтированный предохранительный клапан Zetkama диаметра 150

- Внутреннее состояние предохранительных клапанов после ремонта

- Притертая тарелка клапана Zetkama

- Притертая поверхность седла корпуса клапана Zetkama

- Внутренние уплотнительные поверхности клапана Zetkama

- Состояние до ремонта предохранительного клапана Zetkama

- Отремонтированные задвижки GONNEY

- Проточка клина на карусельном станке

- Притирка уплотнительной поверхности корпуса задвижки 30с941нж Ду 500

- Ремонт новой бракованой китайской задвижки Ду 300 при несоответствие угла наклона клина к углу наклона корпуса на 1,5 мм.

- Ремонт задвижки с установкой нового уплотнительного кольца 30ч930бр Ду 600 для Водоканала

- Замена латунного кольца в неразборном чугунном клине в задвижки 30ч930бр Ду 600

- Ремонт французских задвижек 70-х годов выпуска для судостроительного Балтийского завода.

- Состояние валов после ремонта

- Уплотнительные поверхности клина до ремонта

- Уплотнительные поверхности клиньев после ремонта

- Уплотнительная поверхность корпуса до ремонта

- Уплотнительная поверхность корпуса после притирки

- Отремонтированная задвижка 30с927нж 800

- Ремонт задвижки 30с927нж Ду 800

- Притирка бронзового клина

- Проточка корпуса судовой задвижки

- Притирка корпуса бронзовой зажвижки

- Ремонт судовых бронзовых задвижек 350

- Подгонка угла между уплотнительными поверхностями клина и корпуса. В все разделы ремонта внизу под фотографиями написать предложение.

- Внешний вид отремонтированного клапана 17с28нж Ду 500

- Предохранительный клапан 17с28нж после ремонта

- Предохранительный клапан 17с28нж до ремонта

- Проточка клина на карусельном станке

- Настройка предохранительных клапанов на давление срабатывания после капитального ремонта на Зенит-Арене.

- настройка предохранительных клапанов после капитального ремонта на Зенит-Арене.

- Готовая арматура после выполнения ремонта

- Отгрузка готовой задвижки

- Внутреннее состояние корпуса после ремонта

- Отремонтированный предрхранительный клапан Прегран

- Отремонтированная задвижка 30ч530бр Ду 1000

- Отремонтированный 1000 корпус чугунной задвижки

- Отремонтированный чугунный 1000 клин

- Состояние жесткого клина задвижки после ремонта

- Состояние жесткого клина задвижки до ремонта

- Наружный вид 600 задвижки после ремонта

- Задвижка 600 после ремонта

- Внутреннее состояние задвижки диаметра 500

- Внутреннее состояние после ремонта предохранительного клапана

- Отремонтированный предохранительный клапан Zetkama диаметра 150

- Внутреннее состояние предохранительных клапанов после ремонта

- Притертая тарелка клапана Zetkama

- Притертая поверхность седла корпуса клапана Zetkama

- Внутренние уплотнительные поверхности клапана Zetkama

- Состояние до ремонта предохранительного клапана Zetkama

- Отремонтированные задвижки GONNEY

- Проточка клина на карусельном станке

- Притирка уплотнительной поверхности корпуса задвижки 30с941нж Ду 500

- Ремонт новой бракованой китайской задвижки Ду 300 при несоответствие угла наклона клина к углу наклона корпуса на 1,5 мм.

- Ремонт задвижки с установкой нового уплотнительного кольца 30ч930бр Ду 600 для Водоканала

- Замена латунного кольца в неразборном чугунном клине в задвижки 30ч930бр Ду 600

- Ремонт французских задвижек 70-х годов выпуска для судостроительного Балтийского завода.

- Состояние валов после ремонта

- Уплотнительные поверхности клина до ремонта

- Уплотнительные поверхности клиньев после ремонта

- Уплотнительная поверхность корпуса до ремонта

- Уплотнительная поверхность корпуса после притирки

- Отремонтированная задвижка 30с927нж 800

- Ремонт задвижки 30с927нж Ду 800

- Притирка бронзового клина

- Проточка корпуса судовой задвижки

- Притирка корпуса бронзовой зажвижки

- Ремонт судовых бронзовых задвижек 350

- Подгонка угла между уплотнительными поверхностями клина и корпуса. В все разделы ремонта внизу под фотографиями написать предложение.

- Внешний вид отремонтированного клапана 17с28нж Ду 500

- Предохранительный клапан 17с28нж после ремонта

- Предохранительный клапан 17с28нж до ремонта

- Проточка клина на карусельном станке

- Настройка предохранительных клапанов на давление срабатывания после капитального ремонта на Зенит-Арене.

- настройка предохранительных клапанов после капитального ремонта на Зенит-Арене.

- Готовая арматура после выполнения ремонта

- Отгрузка готовой задвижки

- Внутреннее состояние корпуса после ремонта

- Отремонтированный предрхранительный клапан Прегран

- Отремонтированная задвижка 30ч530бр Ду 1000

- Отремонтированный 1000 корпус чугунной задвижки

- Отремонтированный чугунный 1000 клин

- Состояние жесткого клина задвижки после ремонта

- Состояние жесткого клина задвижки до ремонта

- Наружный вид 600 задвижки после ремонта

- Задвижка 600 после ремонта

- Внутреннее состояние задвижки диаметра 500

- Внутреннее состояние после ремонта предохранительного клапана

- Отремонтированный предохранительный клапан Zetkama диаметра 150

- Внутреннее состояние предохранительных клапанов после ремонта

- Притертая тарелка клапана Zetkama

- Притертая поверхность седла корпуса клапана Zetkama

- Внутренние уплотнительные поверхности клапана Zetkama

- Состояние до ремонта предохранительного клапана Zetkama

- Отремонтированные задвижки GONNEY

- Проточка клина на карусельном станке

В 2019 году нами были отремонтированы: пензенские задвижки Ду 400 и 600 для АО ТяжМаш, американские задвижки для ДОК Калевала, задвижки 30с99нж для теплосети г. Сланцы.Нева Энергия, задвижки и затворы для ООО МЕЖРЕГИОНТЕПЛОСЕТЬЭНЕРГОРЕМОНТ СПб, задвижки производства ЧАЗ для Приморский Порт ;импортные и отечественные предохранительные клапана для ЕвроАэробетон, Приморский город (Ж.К. Балтийская Жемчужина), КНАУФ ПЕНОПЛАСТ,Центр Управления Недвижимостью, Северный Пресс, ООО Зенит Арена, нефтяной терминал Контур СПб.

§ 23. Сборка арматуры

Задвижки, вентили, краны и другая арматура имеют прокладки и сальниковую набивку, препятствующие просачиванию воды и пара между деталями и вдоль шпинделя.

В качестве прокладок между крышкой и корпусом задвижки используют технический картон толщиной до 1,5 мм, проваренный в натуральной олифе, и паронит — листовой материал, изготовленный из асбеста, каучука и наполнителей.

Выпускают паронит в виде листов серого цвета толщиной от 0,3 до б мм.

Под клапан арматуры вентильного типа, применяемой на трубопроводах холодной воды, устанавливают прокладки из кожи, резины или пластмассы, а для арматуры на трубопроводах горячей воды (с температурой до 180° С) и на паропроводах низкого давления — из специальной эбонитовой массы или термостойкой резины. Вентили для пара высокого давления должны иметь притертые металлические клапаны. Крепят прокладки , на клапане гайкой.

Для набивки сальников используют следующие материалы: для арматуры, устанавливаемой на трубопроводах для воды с температурой до 100° С, — хлопчатобумажный, льняной или пеньковый шнур, пропитанный специальным составом или густым минеральным маслом— тавотом; для арматуры, устанавливаемой на трубопроводах для пара и воды с температурой более 100° С, — асбестовый шнур, пропитанный графитом, замешанным на натуральной олифе. Чтобы уплотнить сальник набивкой, отвертывают накидную гайку, вынимают втулочку, удаляют старую сальниковую набивку и ставят новую. Затем гайку заворачивают, плотно прижимая втулочкой сальниковую набивку и следя за тем, чтобы шпиндель повертывался свободно.

Сальник задвижки набивают следующим образом. Снимают сальниковую крышку и вокруг шпинделя кольцами закладывают сальниковую набивку.

Для образования колец сальниковую набивку предварительно разрезают на отдельные куски так, чтобы концы их сходились встык, а не находили один на другой. Кольца сальниковой набивки укладывают одно на другое со смещением стыков на 90°.

После укладки набивки сальниковую крышку ставят на место и стягивают болтами, наблюдая за тем, чтобы шпиндель свободно повертывался.

Сальниковую набивку у кранов и вентилей выполняют в виде плетенки, обернутой несколько раз вокруг шпинделя. После укладки сальниковой набивки навертывают накидную гайку и сальниковую набивку уплотняют втулкой.

После притирки или установки прокладок и набивки сальников вентили и другую арматуру проверяют на плотность опрессовкой. Арматуру проверяют на плотность давлением 0,1 МПа. Испытывают арматуру воздухом в ваннах, заполненных водой.

Арматуру проверяют на герметичность корпуса, плотность сальникового уплотнения и запорного органа на пропуск воды в закрытом положении.

Для испытания фланцевой арматуры пользуются специальным приспособлением (рис. 46).

Рис. 46. Приспособление для опрессовки фланцевой арматуры:

1 — резиновый диск, 2 — труба, 3, 4 — краны, S — винт, 6 — подвижный диск

Для этого фланцевую арматуру с открытым рабочим органом укладывают на резиновый диск 1 и с помощью винта 5 прикрывают верхний фланец подвижным диском 6. Затем открывают кран 4 и через кран 3 и трубу 2 заполняют испытываемую арматуру водой.

После того как из крана 4 потечет вода, краны 3 и 4 закрывают и по трубе 2, соединенной с гидравлическим прессом, поднимают в арматуре давление до заданной величины, поддерживая его в течение 1—2 мин. В это время арматуру осматривают и выявляют дефекты.

После окончания осмотра открывают кран 3 и снижают давление до нуля.

Для того чтобы испытать непроницаемость запорного органа, его закрывают и с помощью гидравлического пресса поднимают давление в нижней части корпуса до заданной величины.

Если в этом случае вода не потечет через кран 4, запорный орган является непроницаемым. Задвижки диаметром 50—150 мм испытывают в механизированной ванне. Зажимают задвижки и поднимают ванны с водой в зону испытания пневматическими цилиндрами.

В ванне можно испытывать корпус и сальниковое уплотнение задвижек на плотность и герметичность.

Задвижки газопроводов низкого давления испытывают на прочность водой или воздухом давлением 0,1 МПа. Плотность затвора задвижки, который предварительно покрывают мелом, испытывают керосином, при этом в течение 10 мин керосин не должен проходить.

Виды технического обслуживания линейной запорной арматуры | НПО ГАКС-АРМСЕРВИС: Технологии, оборудование, приборы для производства и ремонта трубопроводной арматуры и трубопроводов

Функциональный отличительный признак технического обслуживания состоит в том, что это есть комплекс операций по поддержанию работоспособности или исправности линейной части магистрального трубопровода.

Техническое обслуживание трубопровода в части линейной запорной арматуры направлено на поддержание ее исправного состояния в период эксплуатации за счет своевременной смазки, подтяжки крепежных деталей, регулировки и т. д. При проведении операций технического обслуживания не требуются демонтаж арматуры, ее разборка, пневмогидравлические испытания и т. д.

Линейная запорная арматура — наиболее ответственный компонент линейной части магистральных трубопроводов, поэтому должны быть приняты необходимые меры по организации постоянного тщательного надзора за исправностью арматуры, а также за своевременным проведением ее периодической ревизии и технической диагностики .

Периодическая ревизия и техническая диагностика запорной арматуры. При техническом обслуживании магистральных трубопроводов проводят технический надзор и в рамках его периодическую ревизию (освидетельствование) и все шире техническую диагностику линейной запорной арматуры.

Технический надзор осуществляется специальными службами трубопроводных транспортных организаций (инженерными центрами, группами, бригадами).

Основная задача, решаемая в рамках технического надзора, — обеспечение безопасности и надежности эксплуатации магистрального трубопровода, осуществляемое надзором за его техническим состоянием и условиями эксплуатации, проведением ревизий и освидетельствований его компонентов, выполнением диагностики с использованием средств неразрушающего контроля, определением механических свойств металла и сварных соединений, исследованиями структуры и химического состава металла, проверкой соответствия материалов нормативным требованиям и т. д.

Периодическая ревизия остается основным методом контроля безопасной эксплуатации магистральных трубопроводов, проводится службой технического надзора. Результаты ревизии служат основанием для оценки состояния трубопровода и возможности его дальнейшей эксплуатации.

Как правило, ревизии трубопроводов должен быть приурочен планово-предупредительный ремонт линейной запорной арматуры. Сроки проведения ревизии должны обеспечивать безопасную, безаварийную эксплуатацию трубопровода и запорной арматуры и не должны быть реже сроков, указанных в соответствующей НТД.

При проведении ревизии особое внимание следует уделять участкам и арматуре, работающим в особо сложных условиях, где наиболее вероятен максимальный износ трубопровода и арматуры, вследствие эрозии, коррозии, вибрации и других причин.

К таким относятся участки, где изменяется направление потока (отводы, тройники, дренажные устройства), а также участки трубопроводов перед арматурой и после нее. Приступать к ревизии следует только после выполнения необходимых подготовительных работ, предусмотренных действующими инструкциями по организации и безопасному проведению ремонтных работ.

Проведение периодической ревизии линейной запорной арматуры осуществляется в соответствии с плановым техническим обслуживанием и ремонтом магистрального трубопровода.

Техническая диагностика становится базовым методом определения исправного состояния как магистральных трубопроводов, так и линейной запорной арматуры. Реализация технической диагностики запорной арматуры позволяет перейти от ее планово-предупредительного ремонта к ремонту по техническому состоянию.

Сроки диагностики трубопроводов и арматуры совпадают. По результатам контроля технического состояния осуществляется поиск мест и определение причин отказа, а также дается прогноз технического состояния запорной арматуры.

Прогнозирование технического состояния линейной запорной арматуры должно осуществляться с заданной вероятностью на предстоящий интервал времени:

- — по основной функции: герметичности в затворе;

- — по дополнительным функциям: передаче движения запорному органу, герметичности по отношению к внешней среде и указанию положения запорного органа.

- Линейная арматура в большинстве своем имеет автоматизи¬рованный привод, что определяет проведение диагностики его технического состояния в рамках функции передачи движения запорному органу.

Виды технического обслуживания линейной запорной арматуры. В рамках технического надзора за арматурой различают два вида ее технического обслуживания.

ТО-1 — основные операции, выполняемые в статических условиях: визуальный осмотр запорной арматуры и привода для установления целостности конструкций и их составных частей; выявление внешней негерметичности корпусных деталей, сварных и фланцевых соединений, сальникового узла и т. д., нарушений антикоррозионных и изоляционных покрытий; устранение обнаруженных дефектов.

При оценке внешней герметичности корпусных деталей, сварных, неподвижных и подвижных соединений арматуры утечка жидких углеводородов выявляется визуально, утечка газообразных углеводородов часто выявляется смачиванием подозреваемых мест мыльным раствором (в местах просачивания газа образуются мыльные пузыри).

ТО-2 — основные операции, осуществляемые в дополнение к операциям ТО-1 в условиях ограниченного действия (перемещений затвора в положения «открыт-закрыт»): проверить плавность хода шпиндельного узла и других подвижных элементов конструкции; провести смазку трущихся поверхностей; осуществить, при необходимости, поднабивку сальника; выполнить, если это предусмотрено ТУ на эксплуатацию, диагностику технического состояния арматуры: по герметичности затвора, по результатам осмотра и тестовой оценки уплотнений деталей затвора, а также разъемных соединений, корпусных деталей, сварных соединений, деталей, узлов и привода системы передачи движения запорному органу.

Подвижность ходовой части запорной арматуры проверяется перемещением клина, шибера, пробки, диска затвора на полную величину. Ход шпинделя в линейных задвижках должен быть плавным, а затвор при закрывании или открывании арматуры должен перемещаться без заедания. Для оценки герметичности в затворе при его закрытии линейную арматуру следует закрывать регламентированным усилием.

Для сохранения герметичности и подвижности соединения «корпус — пробка» линейных кранов необходимо периодически смазывать пробку и седла.

В кранах со смазкой в лубрикаторе всегда должен находиться запас густой смазки, которая периодически подается поджимом винта лубрикатора в зону контакта уплотнений пробки и седел. В кранах с пневмоприводом должна своевременно производиться смазка шарнирных соединений, штока.

В линейных задвижках с выдвижным шпинделем должна осуществляться смазка резьбы шпинделя. Необходимо смазывать также узел бурта гайки шпинделя, где обычно расположены упорные подшипники.

При надзоре за арматурой с сальниками особое внимание следует обращать на состояние набивочных материалов (качество, размеры, правильность укладки в сальниковую камеру). Сальники кранов должны затягиваться умеренно, чтобы не создавалось чрезмерно большое трение в соединении пробки с седлами корпуса.

Сальники следует подтягивать равномерно без перекоса грундбуксы. Для обеспечения герметичности сальникового уплотнения необходимо следить за состоянием уплотнительных поверхностей штока и шпинделя.

Прокладочный материал для уплотнения соединений корпусных деталей следует выбирать с учетом давления, температуры и химического воздействия на него транспортируемой углеводородной среды.

Линейная запорная арматура должна быть контроле-пригодной, как по конструкции арматуры, так и ее привода, для выполнения установленного ТУ на эксплуатацию перечня диагностических работ.

Разборка, сборка и ремонт трубопроводной арматуры

В процессе эксплуатации основные узлы и детали арматуры непрерывно изнашиваются, для восстановления их работоспособности встаёт вопрос о необходимости проведения ремонта арматуры.

Наиболее распространенные неисправности трубопроводной арматуры, подлежащие устранению при ремонте:

- отсутствие герметичности в связи с пропуском среды между:

- седлом и уплотнительными кольцами затвора;

- корпусом и уплотнительным кольцом седла;

- шпинделем (штоком) и сальниковой набивкой;

- пропуск среды через фланцевое соединение корпуса и крышки;

- задиры на шпинделе в зоне сальниковой набивки;

- выход из строя маховиков управления арматурой, крепежных деталей, привода и т.д.

Все вышеперечисленные повреждения имеют явно выраженный характер и сравнительно легко обнаруживаются при обследовании арматуры.

Несмотря на простоту конструкции трубопроводной арматуры, ее ремонт без применения специализированного оборудования и оснастки для ремонта как в «полевых» условиях, так и на ремонтных участках практически невозможен, т. к. задействуется ряд технологических процессов, которые крайне важно рационально организовать.

Для эффективности предстоящего ремонта рассматриваются и оцениваются его различные критерии: сроки проведения, трудозатратность, экономическое обоснование, надежность оборудования для проведения ремонтных работ.

Оборудование для разборки и сборки общепромышленной арматуры

Для осуществления операций по разборке-сборке деталей и узлов общепромышленной арматуры необходимо использовать специально оборудованное рабочее место (рис. 1), оснащённое полным комплектом инструментов и приспособлений, необходимых в процессе работы.

Рис. 1 РАБОЧЕЕ МЕСТО ДЛЯ РАЗБОРКИ И СБОРКИ ТРУБОПРОВОДНОЙ АРМАТУРЫ ПОБЕДИТ-РМ-2

Рис. 1. Оборудование для разборки и сборки

- Данное решение позволяет максимально эффективно и быстро подготовить арматуру к дальнейшим манипуляциям в процессе ремонта, а также при необходимости осуществить проверку герметичности, установив изделие на специальный стенд для предвари- тельных пневматических испытаний.

- В состав рабочего места входит:

- — Стенд для проведения предварительных испытаний арматуры, который позволяет оперативно оценить состояние изделия в условиях производства следующими методами:

- манометрический, основанный на регистрации изменения давления газа за определенный промежуток времени с учетом изменения температуры газа;

- перетечки газа в смежную с испытываемой полость изделия;

- пузырьковым, при котором регистрируются пузырьки газа, вытекающего из изделия, помещенного в воду (в обоснованных случаях – в другую жидкость);

- обмыливания;

- акустического течеискания, основанного на индикации ультразвуковых акустических волн, возбуждаемых при вытекании газа через сквозные поры и щели;

- — Стенды для установки, разборки и сборки арматуры с условными проходами DN 15-300 мм и DN 300- 600 мм, которые также служат опорой и исключают возможность опрокидывания арматуры и, как следствие, недопустимых травм у рабочего персонала.

- — Верстак с перфорированным экраном и тумбой для хранения необходимого инструмента.

- Переносные станки для шлифования и притирки уплотнительных поверхностей

Существенным преимуществом является возможность ремонта арматуры без изъятия ее из трубопровода, что особенно является незаменимым решением при работе с бесфланцевой арматурой. Например, переносное оборудование для шлифовки и притирки уплотнительных поверхностей клиновых задвижек (рис.

2), разработкой которого компания СКБ «ПОБЕДИТ» занимается в рамках Федеральной программы «Старт» Фонда содействия развития малых предприятий в научно-технической сфере (Фонд содействия инновациям).

Данный тип оборудования позволяет осуществлять шлифование и притирку уплотнительных поверхностей корпусов клиновых задвижек с условным проходом DN 50-1000 мм без удаления арматуры из трубопровода. При необходимости обработки клина предусмотрена специальная подставка для фиксации и дальнейшей обработки с соблюдением требуемого угла наклона.

Шлифование осуществляется при помощи шпинделей и шлифовальных бумажных кругов на самоклеящейся основе, а притирка уплотнительных поверхностей производится чугунными притирочными дисками с применением абразивной пасты.

Рис.2 СТАНОК ПЕРЕНОСНОЙ ДЛЯ ШЛИФОВАНИЯ И ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ КЛИНОВЫХ ЗАДВИЖЕК ПОБЕДИТ-СПМ-1

Станок устанавливается на боковой фланец клиновой задвижки. Осуществляется закрепление и выверка головки станка относительно притираемой поверхности.

Шлифование осуществляется до устранения следов износа, небольших задиров уплотнительной поверхности с последующим созданием плоскости для дальнейшей технологической операции. Притирка осуществляется чугунными притирочными дисками, устанавливаемыми взамен шлифовальных шпинделей.

Для увеличения скорости выполнения операции, а также для достижения требований по шероховатости и плоскостности на притираемые поверхности наносится абразивная паста.

В состав станка входит:

- привод (допустимо применение пневматического и электрического);

- приспособление для установки на средний фланец корпуса задвижки;

- подставка для обработки клина.

Для восстановления уплотнительных поверхностей корпусов, золотников запорных вентилей также применяют станки в «мобильном» исполнении (рис.

3), что в свою очередь значительно сказывается на сокращении логистических затрат на транспортировку неисправного изделия и отсутствии затрат на монтажные работы, что особенно актуально при использовании большого количества трубопроводной арматуры с типом присоединения «под приварку».

Принцип работы данных станков довольно прост и не требует высокой квалификации персонала. Станок устанавливается и закрепляется на боковом фланце арматуры. Производится выверка шлифовальной головки относительно уплотнительной поверхности арматуры.

Шлифование осуществляется наклеенной на торцевые поверхности шпинделей шлифовальной бумаги различной зернистости.

Требуемое качество поверхности достигается путем замены шлифовальной бумаги от грубой до более мелкозернистой фракции применяемого материала.

Основными элементами станка являются:

- привод (допустимо применение пневматического и/или электрического);

- установочное приспособление;

- подставка для обработки золотников.

Станок переносной для ремонта запорных клапанов (рис. 4) за счет специальной конструкции обрабатывающей головки, которая создает сложное плоскопараллельное движение и необходимое усилие прижатия инструмента, позволяет добиться высокого качества обрабатываемой поверхности.

Рис. 4 СТАНОК ПЕРЕНОСНОЙ ДЛЯ РЕМОНТА ЗАПОРНЫХ КЛАПАНОВ БЕЗ УДАЛЕНИЯ ИХ ИЗ ТРУБОПРОВОДА ПОБЕДИТ-СПМ-2-К

Станок устанавливается и закрепляется на боковом фланце арматуры, далее производится выверка шлифовальной головки относительно уплотнительной поверхности арматуры.

Шлифование осуществляется наклеенной на торцевые поверхности шпинделей шлифовальной бумаги различной зернистости.

Требуемое качество поверхности достигается путем замены шлифовальной бумаги от грубой до более мелкозернистой фракции применяемого материала.

- Основными элементами станка являются:

- • привод (допустимо применение пневматического и электрического);

- • установочное приспособление;

- • устройство центровки.

- Использование подобного оборудования обеспечит осуществление ремонта в оптимальные для предприятия сроки с меньшими трудовыми и экономическими затратами, исключив при этом простой.

- Кроме того, посредством ремонта трубопроводной арматуры можно значительно увеличить срок службы арматуры, повысить безаварийность работы и тем самым снизить риск остановок трубопровода и затрат на его эксплуатацию.

Таким образом, отремонтированная арматура остается непосредственно на трубопроводе с соблюдением всех установленных правил. По окончании проводимых операций и сборке следует проверить надежность всех узлов и креплений, а также правильность установки привода, крутящий момент на маховике или рукоятке.

- Ремонт арматуры осуществляется исключительно квалифицированными специалистами, ознакомленными с конструкцией арматуры и ее назначением, имеющими опыт ее ремонта и прошедшими соответствующий производственный инструктаж.

- Переходите на наш сайт Ремонт и испытания арматуры (жми здесь)

- ТЕХНОЛОГИЯ СБОРКИ И РАЗБОРКИ ТРУБОПРОВОДНОЙ АРМАТУРЫ

- СТЕНД ДЛЯ ИСПЫТАНИЙ И НАСТРОЙКИ СППК

Источник