- Ремонт центробежных, осевых и вихревых насосов

- Как произвести ремонт центробежного насоса в домашних условиях?

- Правила эксплуатации центробежных насосов

- Неисправности центробежных насосов и их устранение

- Краткая схема ремонта устройств центробежного типа

- Ремонт и профилактика поломок центробежных насосов

Ремонт центробежных, осевых и вихревых насосов

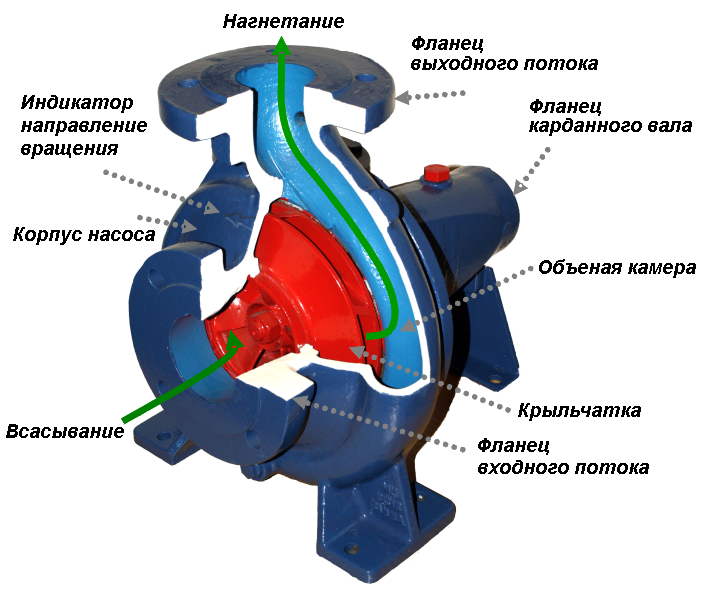

Последовательность разборки насосов этой группы определяется особенностями конструкции насоса. Разборку центробежного насоса выполняют так. Отсоединяют от насоса механизм привода. Снимают арматуру и трубы, разбирают сальниковое уплотнение, снимают крышку ротора, поднимают ротор и выводят его из корпуса насоса. При разборке ротора насоса с вала спрессовывают муфту, подшипники качения и рабочее колесо. Разборка центробежного насоса, имеющего в качестве привода паровую турбину, имеет свои особенности. Обычно в этом случае насос выполнен в вертикальном варианте, и паровая турбина соединена с гидравлической частью насоса на фланце, а ротор турбины с ротором гидравлической части— с помощью полумуфт. В этом случае, отсоединив паровую турбину от гидравлической части насоса, его разборку и разборку турбины ведут параллельно. Так же поступают и при разборке осевого насоса, если он включает в себя паровую турбину и редуктор.

Ремонт вспомогательных паровых турбин и редукторов имеет много общего с ремонтом паровых турбин и редукторов ГТЗА и поэтому здесь не рассматривается.

При разборке гидравлической части пропеллерного осевого насоса отсоединяют приемный патрубок от основного корпуса, разбирают сальниковое устройство, разбирают основной корпус на две части, вынимают ротор, вывертывают трубку для смазки, снимают обтекатель, отвертывают крепежную гайку, спрессовывают рабочее колесо и выпрессовывают вкладыши.

К основным дефектам корпусов центробежных и осевых насосов относятся: пропуски перекачиваемой жидкости по разъемам корпусов и фланцев приемных и отливных патрубков; повреждения нарезных отверстий для крепежных изделий, эллиптичность посадочных мест уплотнительных колец; нарушения центровки корпуса насоса по отношению к механизму привода или к редуктору; наличие отдельных свищей, трещин и др.

Перед обработкой корпуса из него вывертывают все крепежные детали, а отверстия с сорванной резьбой просверливают на ближайший большой размер; затем вновь нарезают резьбу и изготовляют новые крепежные детали. Дефекты разъемов корпуса устраняют шабрением с точностью восемь пятен краски на площади 25×25 мм. Лапы или основания крепления корпуса к судовому фундаменту обрабатывают с точностью три-четыре пятна краски на площади 25×25 мм. После шабрения устанавливают крепежные изделия. При необходимости растачивают гнезда вкладышей и посадочные места под уплотнительные кольца. Трещины и свищи в корпусе устраняют заваркой; эту работу выполняют до обработки плоскостей и до расточки посадочных мест.

Основными дефектами рабочих колес центробежных и осевых насосов являются: разъедание лопаток и лопастей; разработка шпоночных пазов; ослабление посадки рабочих колес на валах; нарушения формы лопастей и уравновешенности рабочих колес.

При сплошном разъедании поверхности рабочего колеса центробежного насоса с глубиной раковин свыше 1 мм приходится устанавливать новое колесо. При местном разъедании или при меньшей глубине раковин допускается зачистка лопастей до полного удаления раковин. Уменьшение толщины лопастей после обработки не должно превышать 15% чертежной. При местном разъедании глубиной до 1,5 мм и нескученном расположении раковин (до трех на площади 25×25 мм) рабочие колеса могут быть оставлены без обработки, если поврежденная раковинами поверхность составляет не более 25% поверхности лопасти и раковины расположены не на выходных кромках лопастей.

Смятие кромок шпоночных пазов устраняют обычными способами. Вал насоса заменяют при значительном ослаблении посадки рабочего колеса. У рабочих колес, имеющих массивную ступицу, этот дефект можно устранить путем расточки ступицы рабочего колеса 3 и запрессовки втулки 1, которую стопорят винтами 2 (рис. 142). После закрепления втулки колесо растачивают по внутреннему диаметру, сообразуясь с диаметром вала, и продалбливают шпоночный паз. После устранения дефектов рабочее колесо статически балансируют.

Рис. 142. Расточка ступицы гидравлического колеса центробежного типа с установленной втулкой.

Рис. 143. Лопасти колеса, разделенные под заварку.

При сплошном разъедании лопастей рабочего колеса осевого насоса допускается обработка поверхности колеса опиловкой с последующей зачисткой и шлифованием до полного удаления раковин, если уменьшение толщины лопасти не будет превышать 15% чертежной. После указанной обработки могут быть оставлены единичные раковины глубиной не более 2 мм, кромки которых должны быть сглажены. Раковины на лопастях глубиной свыше 2 мм заваривают и зачищают. Трещины, раковины, обрывы на лопастях и места, пораженные кавитацией, вырубают, заваривают и зачищают. При обломе лопастей приваривают недостающую часть и обрабатывают ее (рис. 143). Ослабление посадки рабочего колеса (пропеллера) на валу устраняют путем расточки ступицы и запрессовки втулки (как и в рабочем колесе центробежного насоса).

Наиболее часто встречающимися дефектами валов центробежных и осевых насосов являются: износ рабочих шеек, риски и задиры на них (при работе на вкладышах скольжения); обрыв ниток резьбы на валах; уменьшение диаметров посадочных мест на валах для рабочих колес и муфт; разработка шпоночных пазов; износ рубашек, насаженных на валы, и ослабление их посадки; изгиб валов.

Валы гидравлической части насосов подлежат замене при наличии трещин на шейках, расслоения металла, сорванной и смятой резьбы. Изгиб валов устраняют правкой. При ослаблении посадки рубашек на валах их заменяют. Дефекты рубашек в виде износа, рисок и задиров устраняют проточкой, причем уменьшение толщины разрешается не более 20% чертежной. Износ и другие дефекты рабочих шеек устраняют проточкой и шлифованием; уменьшение диаметра при этом должно быть не более 3% чертежного. Разрешается восстановление номинальных размеров вала наплавкой с последующей обработкой и шлифованием.

Центробежный насос собирают в следующем порядке. В первую очередь в корпусе насоса должны быть установлены и закреплены уплотнительные полукольца. Затем на валу насоса закрепляют рабочее колесо, напрессовывают подшипники качения и соединительную полумуфту. Собранный ротор устанавливают в корпусе насоса, проверяют зазоры, ставят крышку насоса, проверяют легкость вращения ротора и при отсутствии задеваний о неподвижные части корпуса окончательно собирают крышку. После этого устанавливают сальниковое устройство, штуцера, трубки и другие детали. Установив и закрепив насос на фундаментной раме, прицентровывают к нему электродвигатель. Дальнейшие работы заключаются в испытании насоса в цехе и монтаже на судне.

Как уже указывалось, осевой (пропеллерный) насос состоит из паровой турбины, редуктора и гидравлической части. Существует несколько вариантов сборки насоса. Рассмотрим вариант, при котором параллельно ведут сборку турбины, редуктора и гидравлической части насоса, а затем редуктор, собранный с турбиной, прицентровывают к гидравлической части и собирают с ней. В этом случае обе половины корпуса насоса для удобства сборки устанавливают в горизонтальном положении плоскостями разъема вверх и подгоняют вкладыши по расточкам. Собрав обе половины корпуса, проверяют плотность прилегания плоскостей разъема и при необходимости дополнительно шабрят их. Собранный ротор устанавливают в подшипники и, собрав обе половины корпуса насоса, присоединяют к нему приемный патрубок. Установив насос в вертикальное положение, на его прилив-лапу помещают редуктор, собранный с турбиной. После этого центруют валы ротора насоса и редуктора, собирают корпус насоса и редуктора, а также фланцевое соединение валов, устанавливают сальниковое устройство, арматуру и детали, предусмотренные конструкцией. Испытав насос на стенде, готовят его к отправке на судно.

При ремонте вихревого насоса разбирают сальниковое уплотнение, отсоединяют боковую крышку от корпуса и вынимают из него ротор, спрессовывают с вала рабочее колесо и детали, предусмотренные конструкцией. Трещины и свищи в корпусе и крышке насоса устраняют заваркой с последующей зачисткой. Перемычка может иметь износ по внутренней поверхности и коррозию; при незначительных дефектах ограничиваются зачисткой этих поверхностей, а при значительных дефектные места наплавляют и зачищают. Втулки-вкладыши обычно заменяют новыми. Валы насосов ремонтируют так же, как валы центробежных и осевых насосов. Рабочее колесо насоса может иметь коррозионные повреждения на лопатках, ослабление посадки на валу, смятие кромок шпоночного паза. Незначительные коррозионные повреждения устраняют зачисткой, глубокие раковины — заваркой и зачисткой, ослабление посадки на валу — заменой вала. Дефекты шпоночного паза устраняют обычным способом.

При сборке насоса напрессовывают на вал рабочее колесо с пригонкой шпонки полумуфты и устанавливают детали, предусмотренные конструкцией. В корпус и крышку запрессовывают втулки и пришабривают их по валу. Собранный ротор помещают в корпус, устанавливают крышку и собирают, монтируя сальниковое уплотнение, арматуру и др.

Установив насос на фундаментную раму, прицентровывают к нему электродвигатель, после чего испытывают на стенде.

Источник

Как произвести ремонт центробежного насоса в домашних условиях?

При эксплуатации центробежных насосов с нарушениями правил эксплуатации и устаревшего оборудования происходят поломки. Так же оборудование может выйти из строя в связи с продолжительным сроком службы. Идеальный вариант – заменить сломанный центробежный насос на новый или сдать его в сервисный центр, если поломка незначительна. Но это по карману далеко не каждому. Для экономии финансов многие производят ремонт центробежного насоса самостоятельно.

Правила эксплуатации центробежных насосов

Благодаря надежности центробежных устройств потребность в ремонте и техническом обслуживании возникает редко. Поломки возникают из-за не соблюдений правил обслуживания. К таким правилам относятся:

- аппарат эксплуатируется только с жидкостью. Сухой ход изнашивает уплотнение вала;

- отсутствие простоев механизма. При отсутствии потребности в работе аппарата, его необходимо запустить один раз в месяц. При длительном простое вал окисляется;

- агрегат используется при плюсовой температуре. Работа при морозе приводит к замораживанию снижению тягучести масла и поломке агрегата;

- эксплуатация в паспортном режиме. Работа происходит при средней подаче не превышая максимального показателя КПД;

- своевременное обслуживание сальников. При отсутствии смазки вал аппарата выходит из строя.

Неисправности центробежных насосов и их устранение

По признакам неисправности определяют причину поломки.

Признаки неисправности и их устранение:

- После пуска аппарат не подает воду. Причинами поломки в таком случае могут быть: неправильный пуск аппарата (для устранения необходимо после удаления воздуха перезапустить устройство); маленькая частота вращения колеса (для устранения поломки увеличивают частоту); на корпусе аппарата не закрыт сборник воздуха (стоит закрыть сборник воздуха); засорение клапана приема (для устранения очищается клапан); ослабление сальника(для устранения подтягивают сальник).

- Подключенный аппарат работает, вал при этом не вращается. Причинами поломки являются: блокировка аппарата из-за длительного простоя (для ремонта вал прокручивают с помощью отвертки или вручную в зависимости от мощности);попадание инородного тела в проточную часть центробежного насоса (после снятия улитки удаляется посторонний предмет и устанавливается фильтр); проблематичное питание от электричества (проверяется правильность соединения и совпадение потребляемой и паспортной мощности).

- Аппарат не включается. Причиной данной поломки может быть расплавление предохранителя или сгорание обмотки (для ремонта необходима замена устройств).

- Шум при работе устройства. Причин этому типу поломок может быть несколько: аппарат наполнен воздухом(спустить воздух и установить отводчик); уровень жидкости ниже уровня всасывания(опустить аппарат).

- Работающее устройство сопровождается вибрацией. Причина-плохое крепление аппарата(прикрепить устройство), износился подшипник центробежного насоса(подшипник стоит заменить).

- Нагреваются подшипники. Причина-плохо происходит центрирование вала и устройства(сделать центровку).

- Повышенное давление на выходе аппарата. Причина поломки-высокая частота вращения(уменьшить частоту вращения или подрезать и сместить колесо рабочее).

- Высокая мощность потребления. Вызвано из-за высокой густоты жидкости(меняется двигатель на более мощный); большое сопротивление системы(для ремонта необходимо закрыть задвижки на напорном шланге).

- Отсутствие подачи аппарата. Возникает из-за попадания через сальник воздуха в систему(необходимо подтянуть сальники, отключить устройство и повысить до нормы уровень жидкости в аппарате); загрязнение клапана приемки или всасывающей трубки(для устранения нужно разбирать агрегат для очистки клапана).

- Высокий уровень шума при запуске центробежного насоса. Причина-отсутствие смазки (смазать аппарат); не качественный крепеж (плотно прикрепить к фундаменту); попадание воздуха в аппарат (выключается устройство и заливают его снова жидкостью); слабый напор (настроить процесс работы устройства).

- После начала работы включается двигательная защита. Причина в электричестве (устраняется проблема сопротивления в фазе заземления).

Краткая схема ремонта устройств центробежного типа

Последовательность ремонтных мероприятий выглядит так:

- корпус устройства промывается снаружи;

- аппарат разбирается;

- детали осматриваются, промываются и очищаются;

- детали снимаются, ремонтируются или заменяются;

- запасные части комплектуются;

- аппарат собирается;

- обкатывается и испытывается;

- окрашивается корпус.

Ремонт и профилактика поломок центробежных насосов

Любой центробежный насос требует внимательности и тщательности при ремонте по причине сложности конструкции. Основное правило ремонта – это отключение аппарата от сети перед началом работы. Этапы ремонта центробежных насосов состоят из таких пунктов:

- перед тем как отремонтировать прибор, его необходимо разобрать. Разборка осуществляется со снятия корпуса устройства. После разборки центробежного насоса своими руками его необходимо осмотреть;

- осмотр и замер зазоров уплотнительных частей и ротора агрегата;

- замена подшипников;

- проверяется вал на наличие шероховатостей и трещин. При выявлении его меняют;

- замер корпуса на наличие отклонение от нормы;

Такие мероприятия проводятся для поддержания аппарата в хорошем состоянии, поэтому частота таких ремонтов составляет раз в 4500 часов.

Для глобального ремонта при эксплуатировании 26000 часов необходимо производить такие манипуляции:

- смена вала;

- смена уплотнительных колец, втулок;

- замена секционных частей устройства;

- испытание на гидравлику.

Ремонт центробежных насосов и их техническое обслуживание задача сложная, поэтому при его выполнении возникают проблемы. К таким сложностям относятся:

- снимание муфты. Для выполнения процедуры необходимо прибегнуть к помощи съемника;

- снимание фланца нажимного;

- снимание вкладышей;

- разбор подшипников;

- съем рабочих колес.

После ремонтных работ и замены необходимых деталей необходимо собрать аппарат. Последовательность сборки такова:

- Проверка и подготовка деталей, которые будут устанавливаться.

- Подгонка деталей к местам их размещения.

- Шлифовка и притирка мест размещения сменных частей.

- При использовании диаметрического ключа и соблюдении силы винтовые крепления затягиваются.

- На валу происходит сборка рабочего колеса, соблюдая осевой зазор.

- При соблюдении перпендикулярности к торцевой стороне устанавливается разгрузочный диск.

После ремонтных работ механизм испытывается на специализированном стенде. Испытания состоят из нескольких пунктов:

- кратковременный пуск и остановка;

- прогрев устройства;

- испытание рабочего режима.

При кратковременном запуске, длящемся около трех минут проверяют смазку подшипников, правильность показания приборов и правильность вращения ротора.

Прогреваются аппараты, предназначенные для работы с горячими жидкостями.

При испытании рабочего режима включают электродвигатель, открывают задвижку по достижению всей частоты вращения, устройство обкатывают на протяжении двух часов.

Для долгой службы свой агрегат необходимо периодически отдавать на плановый ремонт или же самому делать его. Это мероприятие повлечет уменьшение количества поломок. А производя своевременный ремонт, устройство прослужит длительное время.

Источник