Сборка, контроль, испытание электродвигателей после ремонта

Сборка, контроль, испытание

Сборка. Электрические машины собирают на специальной площадке, свободной от всяких посторонних, не относящихся к сборке, предметов. Перед сборкой проверяют комплектность отремонтированных узлов и деталей.

Рассмотрим процесс сборки отдельных узлов и всей машины в целом.

Установка подшипников скольжения. Изготовленные вкладыши или втулки подшипников скольжения запрессовывают в подшипниковые щиты обычно винтовым или гидравлическим прессом. До запрессовки устанавливают в прорезь смазочное кольцо и следят, чтобы оно не мешало установке втулки или вкладыша на место. При запрессовке особое внимание обращают на правильное положение втулки в гнезде щита (отсутствие перекосов).

Сборка ротора. На вал насаживают контактные кольца и укрепляют их; закрепляют вентилятор. Если машина имеет шариковые подшипники, то их после тщательной промывки разогревают в масляной ванне до температуры90-100 ˚С и напрессовывают на вал.

Подшипники разогревают в ванне в подвешенном состоянии, как показано на рисунке. Мелкие подшипники иногда опускают в ванну в металлической сетке. Подшипники не кладут на дно ванны и не разогревают пламенем паяльной лампы во избежание неравномерного нагрева или отпуска стали.

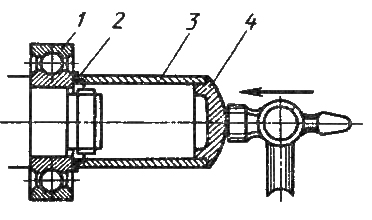

Насаживают на вал подшипник легкими ударами молотка по трубе. Трубу берут из малоуглеродистой стали или оконцованную медным ободком. Диаметр трубы должен соответствовать диаметру внутренней обоймы 3 подшипника.

Подшипники могут быть разогреты более совершенным способом — индукционным. На показана схема устройства, состоящего из разъемного сердечника, первичной обмотки с выводами к зажимам. В этом устройстве вторичной обмоткой будет служить кольцо подшипника. Разъем сердечника осуществляется в латунном шарнире. Ответвления от разного количества витков первичной обмотки обеспечивают различную мощность разогрева. Питание индуктора осуществляется от трансформатора 380-220/36-12 В мощностью 250 Вт.

Время разогрева в 2 — 3 раза меньше, чем разогрев в масляной ванне. Контроль температуры осуществляется термометром или термопарой. Индукционная установка смонтирована па асбоцементной плите.

Установка ротора в статор и щитов. Ротор устанавливают в статор осторожно, чтобы не повредить обмотки и сердечник. Приемы установки ротора те же, что и при выемке. Легкий ротор вводят в статор вручную, тяжелый — с помощью подъемных приспособлений. В зазор между статором и ротором укладывают временную картонную прокладку.

Установив ротор на место, устанавливают задний подшипниковый щит. При это м следят, чтобы смазочное кольцо при подшипниках скольжения было поднято и не мешало установке щита. При правильной установке щита риски, нанесенные на щит и корпус машины до ее разборки, совпадают, установленный щит слегка прихватывают болтами. Удаляют временную прокладку и надевают передний щит, который также прихватывают болтами. Болты затягивают попеременно в диаметрально противоположных точках, завертывая болт каждый раз примерно на пол-оборота.

Сборка машины в целом. Не затягивая болты подшипниковых щитов до отказа, поворачивают ротор от руки. При правильной сборке ротор легко вращается. Проворачивание ротора только при приложении значительного усилия объясняется наличием загустевшего масла в подшипниках, посторонних предметов между статором и ротором, перекосом деталей при сборке, посадкой подшипников качения на вал или в корпус с недопустимо большим натягом (хруст в подшипниках) и другими причинами.

Устранив неполадки, окончательно затягивают болты щитов и устанавливают фланцы. Масляные камеры подшипников скольжения заливают маслом. Устанавливают все остальные детали машины. Проверяют щупом воздушный зазор между ротором и статором, а также осевое перемещение (разбег) ротора, которое не должно превышать 1-2 мм.

Величину воздушного зазора между ротором и статором изменяют с обеих сторон в четырех точках через 90˚ по окружности для машин малой и средней мощности и восьми точках для крупных машин. Среднеарифметические значения измеренных зазоров для асинхронных двигателей А2 и АО2 не должны отличаться от номинальных более чем на ± 10 %. Величина зазора, измеренная в каждой точке (неравномерность воздушного зазора), также не должна отличаться от среднего значения более чем на 10 %. Окончательно затягивают все болты, винты и гайки и передают машину на испытательный стенд для проведения испытаний.

Контроль и испытания. При ремонтных работах большое внимание уделяют контролю и испытаниям машины и ее отдельных частей как в процессе ремонта, так и при выпуске отремонтированной машины. Различают предремонтные испытания отдельных частей машины в процессе ремонта и испытания отремонтированной машины (выпускные испытания).

В процессе ремонта осуществляют пооперационный контроль, т. е. контроль качества выполняемых работ после каждой’ операции. При этом убеждаются в отсутствии витковых замыканий после ремонта или после изготовления новой обмотки до пайки схемы и в отсутствии обрывов провода уложенных секций и катушек. В процессе ремонта проверяют сопротивление изоляции обмоток между собой и на корпус, расстояния в местах пересечения лобовых частей катушек и секций, вылет лобовых частей обмотки, сечения и маркировку выводных концов.

Перед пропиткой обмотки изоляцию между фазами и на корпус испытывают на электрическую прочность. При этом испытательное напряжение принимают несколько большим, чем при выпускных испытаниях.

Электрические машины мощностью до 100 кВт и напряжением до 1000 В подвергают в соответствии с «Нормами испытания электрооборудования» только некоторым электрическим испытаниям.

1. Проверка сопротивления изоляции всех обмоток относительно корпуса и Между собой. Эту проверку производят при номинальном напряжении для машин до 1000 В мегаомметром на напряжение 1000 или 2500 В.

2. Измерение сопротивления обмоток постоянному току. Отклонения измеренного сопротивления от расчетного свидетельствуют об обрывах проводов в местах пайки, металлических замыканиях между витками, ошибках при подборе диаметра про вода при намотке обмоток и других неисправностях.

3. Испытание изоляции повышенным напряжением (электрической прочности). Эти испытания производят переменным током промышленной частоты путем приложения к изоляции обмоток в течение 1 мин повышенного напряжения. Величина этого напряжения для обмоток статора машин переменного тока равно 0,75 (1000 + Uном) в, но не ниже 1100 В, где Uном — номинальное напряжение машины. Испытание производят мегаомметром.

4. Опыт холостого хода. Эта проверка позволяет установить существенные неполадки, например: повышенный против нормы ток холостого хода указывает на увеличенный зазор между статором и ротором или малое число витков в обмотке статора; повышенные потери мощности при холостом ходе — на междувитковое замыкание, повреждение сердечника или повышенное трение в подшипниках.

Результаты испытаний заносят в протокол. Объем и норму испытаний принимают в каждом отдельном случае согласно нормам или ведомственным инструкциям.

Испытания, как правило, проводят в специально оборудованной лаборатории на стендах. Часть испытаний может быть осуществлена на рабочем месте ремонтника с обязательным соблюдением правил безопасности труда.

Источник

Б) обрыв фазы обмотки статора

В) витковое замыкание в обмотке статора

Г) неисправность подшипника

8. Ремонт поврежденных посадочных поверхностей вала производят:

А) электронаплавкой металла

Б) опиливанием вала

В) вырубкой посадочных мест

Г) шлифовкой вала

9. Повреждение подшипников качения выражается:

А) в износе дорожек

Б) в блеске подшипников

В) в тусклости подшипников

Г) в остановке электрической машины

10. Значительное местное нагревание обмотки статора вызывается:

А) нарушением изоляции обмотки

Б) нарушением симметрии обмотки или напряжения сети

В) загрязнённостью обмотки

Г) обрыв обмотки

11. Причиной чрезмерного нагрева подшипников служит:

А) неправильная работа электродвигателя

Б) неправильная сборка подшипников, загрязнение подшипников

В) перегрузка электрической машины

Г) неправильная установка электрической машины на фундаменте

12. Бандажирование ротора электродвигателя производят:

А) для изоляции пазов

Б) для испытания обмотки

В) для удержания обмотки в пазах

Г) для изоляции обмотки

13. Виды балансировки:

А) статическая, электрическая

2) статическая, механическая

Статическая, динамическая

4) электрическая, механическая

А) частота вращения ротора

В) частота вращения магнитного поля статора

Г) угловая частота

15. Вид повреждений «нарушение контактов и разрушение соединений»:

Б) электрические

16. Двигатель снабжают контактными кольцами и щётками:

А) для подключения двигателя к сети

Б) для соединения ротора с регулировочным реостатом

В) это зависит от типа двигателя

Г) для передачи электрического тока

17. Ротор не вращается или вращается медленно, двигатель сильно гудит и нагревается:

А) обрыв фазы обмотки статора

Б) короткое замыкание в обмотке статора электродвигателя

В) одностороннее притяжение ротора

Г) распушение крайних листов электротехнической стали

18. Разборку асинхронных электрических машин обычно начинают:

А) со снятия подшипников

Б) со снятия подшипниковых щитов

В) с удаления полумуфты

Г) с удаления коробки выводов

19. К электрическим повреждениям электродвигателей переменного тока относятся:

А) наличие зазоров между вращающимися и неподвижными частями электрической машины

Б) деформация вала ротора

В) замыкание между витками обмотки

Г) нагревание подшипников

20. Назовите операции текущего ремонта электродвигателей:

А) чистка наружных поверхностей машины

Б) извлечение старых обмоток

В) шлифовка контактных колец

Г) ремонт пластин сердечника

21. Замыкание обмоток на корпус электродвигателя можно обнаружить:

Г) мегомметром

21. Электрические двигатели имеют предельно допускаемые превышения температуры:

А) от 50 до 135°С

В) от 60 до 135°С

Г) от 60 до 125°С

22. В электропривод входит:

А) один электродвигатель

Б) несколько электродвигателей

В) столько электродвигателей, на сколько рассчитан данный тип электропривода

Г) два электродвигателя

23. Асинхронный двигатель с фазным ротором снабжают контактными кольцами и щетками:

А) для соединения ротора с регулировочным реостатом

Б) для соединения статора с регулировочным реостатом

В) для подключения двигателя к электрической сети

Г) для подключения двигателя

24. Поверхности загрязненных отключающих контактов очищают:

А) наждачным полотном

Б) надфилем

В) монтажным ножом

25. К проверке механической части магнитного пускателя относится:

А) проверка состояния болтовых соединений

Б) проверка состояния изоляции катушки

В) проверка на износ втулок, оси, пружины

Г) проверка состояния изоляции магнитопровода

26. Операция, относящаяся к ремонту рубильников:

А) ремонт обмотки

Б) ремонт магнитопровода

В) ремонт контактных поверхностей ножей и губок

Г) ремонт магнитной части

27. При ослаблении пружин ножей и контактных губок рубильников нужно:

А) подтянуть все крепёжные детали

Б) ножи заменить новыми

В) пружины заменить новыми

Г) заменить рубильник

28. Недостаточное нажатие контактов у магнитных пускателей может привести:

А) к перегреву и подгоранию контактов

Б) к гудению контактов

В) к вибрации контактов

Г) к увеличению износостойкости

29. В основном эксплуатация электрических аппаратов сводится:

А) к проверке отсутствия нагара и копоти контактов

Б) к проверке отключающих контактов, электромагнитов и механизмов

В) к проверке отсутствия нагрева

Г) к проверке наличия следов оксида

30. Во время сборки двигателя после ремонта проверяют воздушный зазор:

Источник

Сборка электродвигателей после ремонта

Сборка подшипниковых узлов

На вал ротора напрессовывают подшипники. Шариковые подшипники устанавливают целиком. При установке роликовых подшипников насаживают на вал внутреннее кольцо с телами качения, а внешнее кольцо устанавливают в подшипниковый щит. Перед насадкой на тщательно протертые поверхности наносят тонкий слой смазки. Принятые в электрических машинах способы неподвижной посадки внутреннего кольца на вал указаны в таблице ниже.

| Мощность электрических машин, кВт | Диаметр подшипников, мм | Посадка | |||

| радиальных | радиальноупорных | ||||

| шариковых | роликовых | шариковых | роликовых | ||

| До 100 | До 100 | до 40 | До 100 | До 100 | Напряженная |

| Свыше 100 | 100 | Свыше 100 | 180 | Плотная | |

| Тугая | |||||

| 250 | 250 | Глухая | |||

Внешнее кольцо устанавливают в посадочное гнездо подшипникового щита с подвижной посадкой (скользящей или движения). Перед сборкой посадочные поверхности протирают и смазывают. В тех случаях, когда у подшипников имеются внутренние крышки, их устанавливают на вал до посадки подшипников.

Рис. 113. Приспособление для насадки подшипников качения

Подшипники небольших диаметров насаживают на вал в холодном состоянии, для чего используют монтажную трубу 2, передающую ударные усилия запрессовки только на внутреннее кольцо подшипника 1 (рис. 113). Трубу снабжают медным кольцом 2 и сферическим оголовком 4, способствующими центрированию ударного усилия. Подшипники более крупных размеров устанавливают с предварительным нагревом до 80—100 С в масляной ванне или индукционным способом, сокращающем время нагрева в 2 — 3 раза. Для посадки применяют прессы с передачей усилия на внутреннее кольцо подшипников через монтажные стаканы. Внутреннее кольцо подшипника должно плотно прилегать к заплечику вала; наружное кольцо — легко вращаться от усилия руки.

Неразъемные вкладыши подшипников скольжения запрессовывают в посадочные гнезда подшипниковых щитов и фиксируют стопорным винтом. Для этого применяют те же приспособления, что и при разборке. При посадке вкладышей смазочные кольца в резервуаре щита располагают в прорези участка шейки вала. Для крупных вкладышей используют прессы.

При проверке зазоров их размер, измеренный с помощью щупов, сравнивают с заводскими данными. Подшипники качения устанавливают так, чтобы один из них имел возможность перемещаться в подшипниковом щите на 0,5—1,5 мм в осевом направлении. Если зазор уменьшить, то удлинение вала при нагреве повлечет заклинивание подшипников.

Ротор вводят в статор, используя те же способы и приспособления, что и при выводе ротора. В подшипники качения закладывают смазку. Подшипниковые щиты устанавливают на подшипники, вал вывешивают подъемными устройствами и удаляют из-под ротора картонную прокладку. При установке на вал щитов с подшипниками скольжения смазочные кольца выводят из прорези вкладыша, чтобы не повредить их валом. Совмещают риски на станине и щитах, крепят щиты к станине крепежными болтами. Подъемные приспособления снимают. Затем проверяют свободу вращения ротора и затягивают крепежные резьбы щитов. Устанавливают мелкие детали (фланцы, крышки) и заливают масло в подшипники скольжения.

Напрессовывают на рабочие концы валов соединительные или передаточные детали (полумуфты, шкивы, тормозные диски, шестерни). Успешность центровки вала электродвигателя с валом производственного механизма или с валом редуктора прямо зависит от точности посадки соединительных деталей. Посадку выполняют как в холодном состоянии, так и с нагревом до 200—300 С.

После сборочных операций проводят замер воздушных зазоров. В машинах постоянного тока воздушные зазоры измеряют под серединой каждого полюса с обоих торцов машины. В машинах с петлевой обмоткой якоря зазоры под главными полюсами могут отличаться от среднеарифметического значения не более чем на 10% (при нормальном зазоре 3 мм и ниже) и не более чем на 5 % (при нормальном зазоре выше 3 мм). Эти допуски вдвое больше для машин с волновой обмоткой якоря. Под серединами добавочных полюсов во всех случаях отклонения воздушных зазоров должны быть не более 5 % от среднеарифметической суммы всех зазоров.

В асинхронных машинах зазоры измеряют на обоих торцах машины в диаметрально противоположных точках окружности расточки статора по обеим осям симметрии. При больших диаметрах ротора зазор измеряют в восьми точках окружности ротора. Отклонения воздушных зазоров от среднеарифметического в асинхронных машинах должны быть не более 10% Для всех машин зазор в каждой из намеченных точек измеряют трижды, последовательно поворачивая ротор вокруг оси на 120°.

Обкатку электродвигателя производят на холостом ходу, контролируя ток холостого хода, нагрев подшипников и шумы. После обкатки повторно контролируют воздушные зазоры нагретой машины.

Проверку осевых зазоров (осевой разбег ротора) в подшипниках скольжения или измерение осевого температурного зазора проводят между наружным кольцом и крышкой подшипника в одном из шарикоподшипников. Осевой разбег ротора определяют смещением вала вдоль оси до упора сначала в одну, а затем — в другую сторону при неподвижном роторе. В обоих случаях измеряют расстояние от риски, специально нанесенной на доступную часть вала, до корпуса подшипника. Разность результатов измерений составляет осевой разбег ротора, равный удвоенному осевому зазору.

Односторонние осевые зазоры, которые должны быть одинаковы, измеряют на холостом ходу. Для этого смазанный торец надежно укрепленного деревянного бруска упирают в торец вращающегося вала и смещают ротор до упора. То же проделывают с другого конца вала. В обоих случаях измеряют расстояние от риски до корпуса подшипника перед нажатием на вал и во время него. Разности между результатами этих измерений равны соответствующим осевым зазорам.

При невозможности измерения осевых зазоров на вращающемся роторе их ориентировочно оценивают по осевому разбегу ротора. Результаты измерения осевого зазора сравнивают с допустимыми значениями.

| Мощность электродвигателя, кВт | Допустимый осевой зазор, мм | |

| для новых и перезалитых подшипников | для подшипников, не подвергавшихся перезаливке (не более) | |

| До 10 | 0,4-0,5 | 1 |

| 10-20 | 0,5-0,75 | 1,5 |

| 20-40 | 0,75-1,0 | 2 |

| 40-80 | 1,0-1,5 | 3 |

| 80-160 | 1,5-2 | 4 |

Температурный зазор шарикоподшипника, обеспечивающий свободное удлинение вала при нагреве, может быть определен по формуле: а = 12tl10 -6 + 0,15, мм, где: t — наибольший перепад температур вала, °С; l — длина вала между шарикоподшипниками, мм. Ориентировочно, в среднем а = 1,3 мм на каждые 1000 мм расстояния между опорами.

Особенности сборки двигателей постоянное тока

Особенности сборки двигателей постоянное тока состоят в сборке индуктора (станины с полюсами), сборке щеточного механизма на переднем щите, а также установке траверсы в нейтральное положение и расстановке щеток на коллекторе.

Полюсы собирают со станиной обычно при вертикальном положении ее оси, так как в этом случае удобнее использовать грузоподъемные устройства для тяжелых полюсов. При разъемных станинах проще собирать индуктор в горизонтальном положении.

При установке полюсов выверяют положение их сердечников по радиусам и равенство полюсных делений по окружности машины. Выверенные полюсы с обмотками закрепляют на станине и выполняют межкатушечные соединения в соответствии со схемой. Затем с помощью магнитной стрелки контролируют полярность полюсов при питании системы возбуждения от источника постоянного тока пониженного напряжения. В двигателях постоянного тока в направлении вращения за главным полюсом следует одноименный добавочный (в генераторах — противоположной полярности).

При вертикальной сборке передний щит с установленным на нем щеточным механизмом устанавливают сверху в центрирующие заточки вертикально расположенного индуктора и затягивают крепежные болты. Индуктор со щитом поворачивают свободным торцом вверх. Якорь, собранный с задним щитом, вводят в расточку полюсов индуктора сверху свободным концом вала в подшипник переднего щита и запрессовывают в корпус крепежными болтами заднего щита. Для строповки задний конец вала якоря в этом случае должен иметь резьбу, на которую навертывают сборочный рым-болт. Двигатель переводят в горизонтальное положение, устанавливают траверсу со щетками в нейтральное положение и располагают щетки на коллекторе по правилам, рассмотренным ранее. Затем выполняют операции, описанные для асинхронных двигателей. Ввод якоря в индуктор может быть осуществлен и в горизонтальном положении по общим правилам.

Источник