Разборка водяного насоса

Перед разборкой надо очистить насос от масла и грязи и промыть его в обезжиривающем растворе. Разборку насоса двигателя ЗИЛ-130 рекомендуется вести в следующей последовательности.

Отвернуть болты крепления вентилятора и снять вентилятор и шкив со ступицы.

Расшплинтовать гайку крепления ступицы, предварительно ввернуть в ступицу два болта и придерживать воротком, чтобы она не могла проворачиваться вместе с валом, отвернуть гайку и снять ступицу с вала.

Для снятия ступицы следует пользоваться съемными болтами или специальным съемником. Снять разрезную конусную втулку при помощи отвертки и выбить шпонку.

Отвернуть торцовым ключом гайки крепления корпуса подшипников к корпусу насоса, разъединить их, слегка постукивая по ним молотком, снять прокладку, осторожно отделяя се от корпуса отверткой.

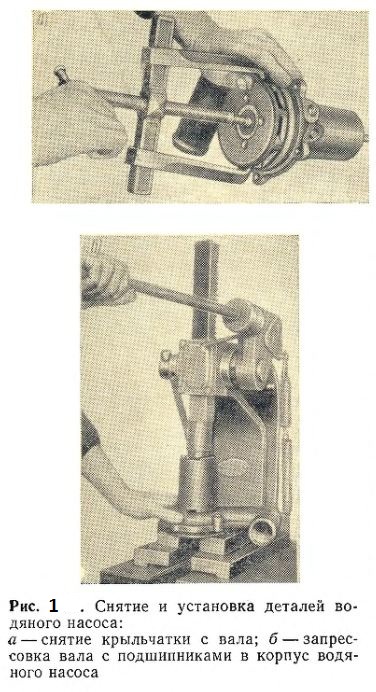

Отвернуть болт крепления крыльчатки на валу водяного насоса, придерживая отверткой от проворачивания вал, снять крыльчатку с вала при помощи съемника (рис. 1).

Для извлечения уплотнителя из гнезда крыльчатки надо при помощи отвертки снять уплотнитель в сборе, упорную текстолитовую шайбу, затем разъединить резиновую манжету с пружиной.

Снять замочное кольцо переднего подшипника при помощи пассатижей. Выпрессовать вал с подшипниками в сборе из корпуса на прессе. Вывернуть масленку и контрольную пробку.

Закрепить пал насоса в тиски, снять стопорное кольцо и водосбрасывающую шайбу. Спрессовать подшипники с вала, при этом одновременно спрессовываются передний и задний подшипники и освобождается распорная втулка, находящаяся между подшипниками.

Разборку насоса двигателя ЗИЛ-131 следует вести в следующей последовательности. Отвернуть болты крепления вентилятора и снять его со шкива. Расшплинтовать гайку и, придерживая рукой за шкив водяного насоса, отвернуть ее. Снять шкив вентилятора вместе с подшипниками с вала насоса вручную или при помощи съемника. Снять с вала вручную распорное кольцо, затем снять шкив насоса в сборе со ступицей при помощи съемника. Снять конусную втулку. Шкив насоса можно снимать без ступицы, отвернув болты его крепления. Ступицу шкива можно снимать при помощи съемных болтов или съемником. Далее насос двигателя ЗИЛ-131 разбирают так же, как и насос двигателя ЗИЛ-130.

Для извлечения подшипников из полости ступицы шкива вентилятора надо вынуть стопорное кольцо, а затем подшипники с распорной втулкой.

Источник

Ремонт приборов системы смазни и охлаждения двигателя ЗИЛ-130

Масляный насос. Насос двигателя ЗИЛ-130 — двухсекционный, шестеренчатого типа. Верхняя секция насоса подает масло в масляную магистраль, а нижняя перекачивает масло через масляный радиатор.

Надежность и долговечность автомобильного двигателя в значительной степени зависят от работы системы смазки, которая выполняет ряд таких ответственных функций, как подача масла в достаточном количестве к трущимся поверхностям, восстановление в определенных пределах первоначальных свойств масла, охлаждение масла.

Масло, подаваемое к трущимся поверхностям, уменьшает трение, отводит тепло, выделяющееся при-движении трущихся поверхностей и очищает эти поверхности от продуктов износа. Кроме того, наличие масла в важнейших сопряжениях цилиндро-поршневой группы обеспечивает необходимое гидравлическое уплотнение цилиндра, препятствуя тем самым прорыву газов в картер.

Одним из важнейших параметров системы смазки двигателя является производительность масляного насоса, которая характеризуется количеством масла, проходящим через систему в единицу времени.

Производительность масляного насоса выбирают обычно с большим запасом, что необходимо для поддержания постоянного давления масла по мере увеличения зазоров в коренных и шатунных подшипниках. Кроме того, этот запас производительности нужен для того, чтобы

покрыть утечки масла внутри насоса через зазоры между шестернями и корпусом, которые возрастают по мере увеличения износов деталей во время эксплуатации. Тем не менее в технических условиях на контроль и сортировку деталей двигателей различных марок не приводятся размеры деталей насосов (диаметр окружности выступов ведущей и ведомой шестерен, диаметр и глубина плоскостей под эти шестерни в корпусе насоса и др.), от которых зависят величины радиального и торцового зазоров.

Исследования канд. техн. наук Ю. Н. Фролова в научно-исследовательской лаборатории двигателей АРЕМЗ-МАДИ показали, что даже небольшое увеличение торцового и радиального зазоров между шестернями и корпусом насоса существенно уменьшает их производительность и давление в системе смазки двигателя ЗИЛ-130.

В большей степени на производительность насоса оказывает влияние увеличение радиального зазора. При этом увеличение торцового зазора до 0,15?0,2 мм, а радиального до 0,10?0,12 мм не вызывает существенного уменьшения к. п. д. насоса, особенно на больших оборотах.

Во время эксплуатации двигателя по мере уменьшения сопротивления прохождению масла в системе смазки двигателя вследствие увеличения зазоров в подшипниках и других сопряжениях производительность насоса растет и количество масла, проходящего через систему смазки, увеличивается. Этим обеспечивается постоянство давления в системе смазки. Чем меньше начальный запас производительности, тем быстрее наступает момент, когда этот запас будет исчерпан. Дальнейшее уменьшение сопротивления системы смазки приводит к резкому падению давления. Такой случай часто встречается в практике капитального ремонта двигателей. Из-за увеличения зазоров в подшипниках коленчатого и распределительного валов исправный насос при постановке на двигатель не развивает необходимого давления. На ремонтных предприятиях в таких случаях прибегают к растягиванию пружины редукционного клапана, чтобы сместить точку открытия редукционного клапана в сторону большего давления. Внешне все обстоит благополучно, а по существу такая регулировка вредна, так как значительно уменьшается или сводится на нет запас производительности, что неизбежно приводит к резкому падению давления в начале эксплуатации такого двигателя.

Исследования канд. техн. наук Ю. Н. Фролова позволили также обосновать технические условия на контроль и сортировку деталей масляного насоса двигателя ЗИЛ-130.

Долговечность масляного насоса больше, чем долговечность двигателя ЗИЛ-130. Поэтому при поступлении двигателей в ремонт нет необходимости полностью разбирать насосы, а достаточно провести контрольное вскрытие, чистку редукционного клапана и проверку параметров насоса на испытательном стенде и после испытания решить вопрос о дальнейшем ремонте.

Увеличение производительности насоса, а значит, и давления в системе после установки насоса на двигатель за счет растягивания

пружины редукционного клапана приводит к значительному уменьшению запаса производительности и поэтому недопустимо. В связи с этим необходимо проверять жесткость всех пружин редукционных клапанов.

Увеличение зазоров между шестернями и корпусом насоса вызывает уменьшение объемного к. п. д. насоса на всем диапазоне оборотов.

Основные дефекты масляного насоса приведены в табл. 20. Несмотря на износ зубьев, шестерни можно повторно использовать, перевернув их так, чтобы зацепление осуществлялось неизношенной стороной.

При сколах на корпусе верхней секции масляного насоса, проходящих через отверстия болтов крепления и захватывающих не более половины длины отверстия, корпус устанавливают и закрепляют в тисках и шлифовальным кругом 0 50 мм зернистостью 24—36СТ1 — Т1 с керамической связкой бормашиной с гибким валом обрабатывают края дефектного участка под углом 45°. После механической обработки корпус верхней секции медленно нагревают в электрической печи до температуры 600—650° С. Резьбовое отверстие М8 и дефектный участок фланца наплавляют ацетилено-кислородным нейтральным пламенем, используя горелку с мундштуком № 3. При сварке используют чугун-но-медные присадочные прутки 03 мм ГОСТ 2671—44 и флюс ОСТ 1011—49. В процессе сварки температуру детали поддерживают 600— 650° С. Шов должен выступать на 1—1,5 мм над основным металлом. Раковины и шлаковые включения в шве не допускаются. По окончании сварки корпус верхней секции медленно охлаждают в термокамере или в томильной яме. Остывший корпус продувают внутри и снаружи сжатым воздухом и место сварки зачищают на станке металлической щеткой. Используя бормашину с гибким приводом шлифовальным кругом 0 50 мм, зернистостью 24—36 СТ1 — Т1 с керамической связкой, обрабатывают по шаблону сварочный шов по всему периметру фланца, выдерживая геометрию детали по чертежу. Кромки фланца опиливают напильником и снимают заусенцы.

Закрепив корпус на столе сверлильного станка, по кондуктору сверлят во фланце отверстие 0 6,7 мм напроход, снимают фаску 1,5 X Х45° и нарезают резьбу М8 кл. 2.

Рис. 62. Приспособление к токарному станку для обработки отверстия в корпусе верхней секции

масляного насоса: 1 — планшайба; 2—корпус приспособления; 3 — пружина; 4 — болт; 5 — прихват; 6 — упор; 7—установочная пластина; 8—штифт: 9—коромысло; 10—шаровая опора

При повреждении до двух ниток резьбу М8 кл. 2 исправляют метчиком. При повреждении более двух ниток резьбы М8 кл. 2 корпус верхней секции масляного насоса закрепляют на столе сверлильного станка и изношенное отверстие М8 кл. 2 рассверливают до диаметра 11,7 мм

на глубину 15 мм. В рассверленном отверстии нарезают резьбу М14 кл. 2 на глубину 15 мм и ввертывают ввертыш и стопорят штифтом 03 мм. Выступающий конец ввертыша и штифта опиливают заподлицо с основным металлом и в ввертыше нарезают резьбу М8 кл. 2 на глубину отверстия.

Изношенное отверстие оси ведомой шестерни развертывают машинной разверткой (ГОСТ 1672—43) до ремонтного размера (диаметр 15,2+0,06+0,03 или диаметр 15,4+0,06+0,03 мм) по кондуктору.

При износе отверстия вала корпус верхней секции масляного насоса закрепляют в приспособлении ( рис. 62), которое смонтировано на токарном станке 1А616. Отверстие диаметром 15 мм рассверливают до 018,8 мм напроход

сверлом, закрепленным в патроне с качающейся оправкой, а затем развертывают машинной разверткой до диаметра 20+О,045 мм.

Рис. 64. Приспособление для зенкования трех бобышек в корпусе нижней секции масляного насоса

Рис. 65. Приспособление для обработки отверстий в корпусе нижней секции масляного насоса

При трещинах и обломах хвостовика корпуса верхней секции деталь устанавливают и закрепляют в том же приспособлении (см. рис. 62), отрезают дефектный хвостовик, оставив буртик 0,5?0,2 мм для торцевания и торцуют поверхность среза. Далее рассверливают отверстие диаметром 15+0,06+0,03 мм напроход предварительно до диаметра 23,7+0,1 мм и окончательно до диаметра 24,8+0,05 мм со снятием фаски 0,5×45°.

Стыки запрессованных поверхностей сваривают электросваркой, применяя электродную проволоку марки НМЖМС 28-2,5-1,5 ГОСТ-ТУ 2008—47.

Корпус верхней секции с запрессованным хвостовиком устанавливают и закрепляют в приспособление, подрезают выступающий конец хвостовика с плоскостью. Затем протачивают наверху «как чисто» стыки двух диаметров, развертывают отверстия по кондуктору до диаметра 15+0,06+0,03 мм в линию и торцуют поверхность Т, выдерживая номинальный размер от Т1 до Т, равный 38-0,05 мм.

Изношенное отверстие оси ведомой шестерни корпуса нижней секции развертывают до ремонтных размеров (диаметр 15,2+0,06+0,03 или

диаметр 15,4+0,06+0,03 мм)

Для развертывания этих отверстий создают технологические базовые поверхности обработкой по шаблону отверстий 0 11 мм в трех бобышках корпуса. Эту операцию выполняют, используя приспособление, показанное на рис. 64. Деталь устанавливают на опорные пластины 5 и 8 поворотного круга 9, выставляют при помощи сферического 6 и ромбического 5 пальцев и закрепляют зажимами 4 и 7. Поворотный круг имеет три отверстия и может быть зафиксирован в любом из трех положений при помощи фиксатора 2. Кронштейн 1 фиксатора закреплен на основании 10 приспособления.

Создав базы для развертывания отверстия оси ведомой шестерни, корпус закрепляют в приспособлении ( рис. 65). Приспособление состоит из планшайбы 7, диска 6, планки 5, упорной пластины 4 и ползуна 5. Корпус фиксируют на опорах 9 ползуна установочной плитой 2 с пальцами 1 и зажимают через установочную плиту двумя винтами 8. Закрепив корпус винтами, снимают установочную плиту с пальцами и развертывают отверстие ведомой оси.

Перемещая ползун 5 до упорной пластины 4, развертывают отверстие ведущей оси.

Изношенное отверстие вала масляного насоса восстанавливают гильзовкой. Сначала отверстие с диаметром 15+0,02+0,03 мм зенкуют до 019,8 мм на глубину 21 мм. Раззенкованное по кондуктору отверстие развертывают до 02О+0,045 мм на глубину не менее 20 мм. В обра-

Изношенное по высоте гнездо в корпусе нижней секции ( рис. 66) восстанавливают следующим образом. Деталь закрепляют в приспособлении ( рис. 65), совместив ось отверстия D ( рис. 66) со шпинделем станка, и протачивают поверхность Т 0 42,15 мм «как чисто» на глубину не более 2 мм. Затем обрабатывают торец Т1, выдержав размер h, равный 17-0,035 мм.

Сместив приспособление с корпусом на 33,25 мм и обеспечив совпадение отверстия D1 со шпинделем станка, протачивают поверхность Т на диаметр 42,15 мм, выдерживая размер И, равный 17-0,035 мм. Уступы в стыке двух поверхностей не допускаются.

Приспособление состоит из корпуса 1, в который вмонтирована пробка 2 и пружина 5. На оси 8 закреплен рычаг 7, связанный с пружиной 5 и индикатором 4. Индикатор 4 фиксируется в приспособлении разрезной втулкой 5 и винтом 6.

Приспособление устанавливают поочередно в отверстия D и D1 ( рис. 66) и, поворачивая его на 360°, выполняют измерение. Разность показаний индикатора не должна превышать 0,04 мм.

ность плоскостей крышки масляного насоса равна 0,03 мм на длине 50 мм.

Глубину разгрузочной канавки на верхней и нижней плоскостях крышки восстанавливают фрезерованием.

Рис. 66. Корпус ниж- Рис. 67. Приспособление для проверки

ней секции масляного корпуса нижней секции масляного на-

Рис. 68. Приспособление для проверки непараллельиости средней крышки масляного насоса:

1 — шток; 2 — рычаг; 3 — пружина; 4 — индикатор; 5 — кронштейн; б—гайка; 7—пластина; 8 — скалка; 9 — плита

Фрезерование выполняют в приспособлении ( рис. 69), которое состоит из корпуса 1, шаровой опоры 8 и коромысла 9, на котором закреплен болт 2 с пружиной 5 и Г-образным прихватом 4. Крышку масляного насоса устанавливают на опорное кольцо 7, центрируют цилиндрическим 6 и ромбическим 5 пальцами и закрепляют прихватами.

Водяной насос. Корпус водяного насоса изготовлен из алюминиевого сплава АЛ-4 (ГОСТ 2628—53), корпус подшипников — из серого чугуна марки СЧ15-32, а валик — из стали 40Х. Твердость валика после

термической обработки НВ241—285. Основные дефекты деталей водяного насоса приведены в табл. 21.

Сколы на фланце корпуса водяного насоса устраняют наплавкой. Перед сваркой партию корпусов водяных насосов в течение 1,5 ч нагревают в электрической печи до 180—200° С, а затем наплавляют в ацетилено-кислородном нейтральном пламени, используя горелку с наконечником № 3.

В качестве присадочного стержня применяют проволоку марки АЛ-4 (ГОСТ 2685—53 0 4 мм).

Для слесарной обработки фланца после наплавки применяют приспособление ( рис. 70), которое позволяет быстро и надежно закрепить деталь пневматическим зажимом. Приспособление состоит из плиты 1, на которой закреплены болтами подставки 2 и 10 соответственно для крепления прижимного механизма и установки корпуса водяного насоса. Штифт 11 предназначен для фиксации корпуса водяного насоса при установке на приспособление. Прижимной механизм, состоящий из пневматической камеры 4 и прижима 9, поворачивающегося вокруг оси 8, закреплен на вертикальной стойке 5. Пневматическая камера 4

крепится к подставке 2 винтом 3. Прижим 9 соединен со штоком 7 пневматической камеры 4.

Корпус водяного насоса устанавливают на подставку 10 и, повернув рукоятку 6 распределительного крана, закрепляют деталь пневматическим зажимным устройством.

Закрепив деталь в приспособлении, наплавленную поверхность фланца зачищают по контуру шлифовальным кругом электробормашины.

Привалочная плоскость фланца корпуса водяного насоса в процессе ремонта, а также в период эксплуатации может покоробиться. При короблении более допустимого размера плоскость фланца фрезеруют «как чисто», выдерживая высоту фланца не менее 48,0 мм.

Рис, 69. Приспособление для фрезерования разгрузочного паза в крышке масляного насоса

Рис. 70. Приспособление для слесарной обработки корпуса водяного насоса

Для крепления корпуса водяного насоса на фрезерном станке применяют приспособление ( рис. 71), которое состоит из плиты с оправкой и зажимного устройства. Зажимное устройство состоит из прихвата 6, который можно перемещать как в вертикальной, так и в горизонтальной плоскостях, шпильки 7 с зажимной гайкой 8 и пружины 10, которая при отвертывании гайки 8 перемещает прихват 6 вверх и тем самым освобождает корпус водяного насоса. Упор 9 ограничивает перемещение прихвата 6 при перемещении в вертикальной плоскости.

Корпус водяного насоса устанавливают на оправку приспособления, губку прихвата вводят в заплечико корпуса и затягивают гайку шпильки зажимного устройства.

Рис. 71. Приспособление для фрезерования плоскости фланца корпуса во-

1 — плита; 2 — оправка; 3 — палец; 4 — установочный палец; 5 — Щуп; 6 — прихват; 7 — шпилька; 8 — гайка; 5 — упор; 10 — пружина

Для определения толщины снимаемого металла с плоскости фланца вставляют щуп 5 между установочным пальцем и торцовой поверхностью фрезы.

Трещины на корпусе водяного насоса заваривают после нагревания детали до 180—200° С. Перед сваркой концы трещины накернивают, засверливают на глубину 3 мм сверлом 0 4,0 мм и обрабатывают под углом 90°. Сварку выполняют под общим нагревом детали в технологической последовательности, описанной выше.

После зачистки сварочного шва проверяют герметичность корпуса водяного насоса водой под давлением 3 кГ/см2 при температуре 70р С. Просачивание воды через шов не допускается.

При износе или срыве более двух ниток резьбы М8 X 1,0 резьбовое отверстие рассверливают до 0 9,0 мм и заваривают. Затем плоскость крепления корпуса подшипников водяного насоса фрезеруют «как чисто», выдержав размер между торцовыми плоскостями корпуса не менее 48,0 мм. На сверлильном станке по кондуктору сверлят напро-ход отверстие диаметром 6,7 мм и нарезают резьбу М8 X 1,0.

Индикаторное устройство состоит из индикатора 9, вставленного в корпус 10, связанного через хомутик 12 со стойкой 13. Индикаторное устройство устанавливают на подставку 15.

Корпус водяного насоса устанавливают на установочную плиту 7 приспособления до упора в штифты 17 и закрепляют откидной планкой. Стрелку индикатора 9 устанавливают на нулевое положение по эталонной подставке и проверяют непараллельность сначала правого, а затем левого фланцев.

Рис. 73. Приспособление для проверки иеплоско-стности поверхностей корпуса водяного насоса:

1 — плита; 2 — подставка для установки индикаторного приспособления; 3 — откидной болт; 4 — гайка; 5 — планка; 6 —палец; 7 — установочная плита; 8— вилка; 9 — индикатор; 10— корпус; 11—пружина; /2— хомутик: 13 — стойка; 14— шток; 15—подставка; 16 — эталонная подставка; 17 — штифты

Рис. 74. Приспособление для токарной обработки корпуса подшипников водяного насоса:

1 — планшайба; 2 — стакан: 3 — пружина; 4 — шпилька; 5 — прихват; б — кольцо

Обломанный буртик под замочное кольцо в корпусе подшипников водяного насоса наплавляют газовой сваркой в ацетилено-кислород-ном пламени. В качестве присадочного материала используют латунный пруток марки МЖУ 59-1-1 ГОСТ 1012—47, 06,0 мм. Для закрепления детали при обработке канавки, подрезки торца и снятия фаски после наплавки буртика применяют приспособление ( рис. 74), которое устанавливают на шпиндель токарного станка. Корпус подшипников водяного насоса устанавливают в кольцо 6 приспособления и центрируют по его выступу 0 123,0 мм. Закрепляют корпус подшипников прихватом 5. Наплывы металла от наплавки буртика снимают протачиванием хвостовика корпуса подшипников 0 72,0 и после подрезки торца буртика до уровня основного металла (удаления наплывов металла) протачивают отверстие до диаметра 62+0,04+0,02 мм и канавку шириной 3+0,04+0,02 мм до 064+0,2 мм. Затем снимают фаску 0,5×45°. Расстояние между проточенной и крайней канавками корпуса подшипников должно быть 21,9+0,14 мм.

Обломанный по длине менее 30 мм подводящий воду патрубок наплавляют. Перед наплавкой дефектный участок зачищают шлифовальным кругом Э22 СТ1Б пневматической бормашиной. Образовавшийся после сварки шов обрабатывают шлифовальным кругом.

Если подводящий воду патрубок корпуса водяного насоса обломан по длине более 30 мм, приваривают дополнительную ремонтную деталь.

Корпус подшипников водяного насоса устанавливают в приспособление на горизонтально-фрезерном станке и, базируя деталь в приспособлении по отверстиям под болты крепления, отрезают фрезой 0 150 мм дефектный конец патрубка на расстоянии 62,0 мм от

Рис. 75. Удаление дефектной части водопод-водящего патрубка корпуса подшипников водяного насоса

торца ( рис. 75). Дополнительную деталь приваривают к патрубку корпуса подшипников ровным плотным швом. Сварочный шов обрабатывают шлифовальным кругом заподлицо с основным металлом.

Участки, где имеются сколы, захватывающие отверстия под болты крепления корпуса подшипников к корпусу водяного насоса, наплавляют газовой сваркой. После наплавки сварочный шов зачищают,

кроме плоскости прилегания к корпусу водяного насоса, выдерживая при этом диаметр бобышки, равный 20,0 мм и высоту бобышки равную 10 мм.

Плоскость прилегания к корпусу водяного насоса при необходимости протачивают заподлицо с основным металлом. Непараллельность плоскости должна быть не более 0,1 мм.

Заплавленные отверстия диаметром 8,5 мм сверлят по кондуктору, который базируют по отверстиям диаметром 123 мм и диаметром 8,5 мм. Точность расположения отверстий должна быть 0,15 мм.

Рис. 76. Гильзовка отверстия под передний подшипник водяного

водяного насоса

Рис. 77. Приспособление для обработки торцовой поверхности корпуса водяного насоса

Приспособление ( рис. 77) состоит из планшайбы 1, на которой закреплен диск 2 с прижимным устройством. Прижимное устройство состоит из стакана 4, в резьбовое отверстие которого ввернута шпилька 5, а в отверстие вставлен прихват 7. Пружина 6 предназначена для быстрого отжатия прихвата 7 при снятии Корпус подшипников устанавливают на оправку 3 и двумя прихватами закрепляют его.

После закрепления детали на станке подрезают торец и растачи

вают отверстие под втулку до диаметра 24 Пр3 мм. Торец буртика запрессованной втулки обрабатывают на том же приспособлении, выдерживая размер 115,5-0,23 мм ( рис. 76), и окончательно растачивают отверстие во втулке до диаметра 19,0 мм. В заключение операции торец втулки обрабатывают чугунным притиром, установленным на оправке, которую закрепляют в пиноль задней бабки токарного станка.

При износе или срыве резьбы 1/2″ в отверстии под масленку торец бобышки цекуют до размера 57,0 мм от оси отверстия корпуса подшипников, а затем углубляют резьбу на полную длину пробки. Аналогичным образом восстанавливают резьбу 3/8″. Торец бобышки цекуют до размера 68,0 мм от отверстия корпуса подшипников.

Источник