- Ремонт контроллеров

- Ремонтируем все типы контроллеров

- Также производим

- Дополнительно осуществляем

- Ремонт контроллеров, plc

- Заявка на ремонт

- Ремонт промышленных контроллеров ПЛК

- Условия работы

- Куда девать поломанный ПЛК? Может ремонт?

- Дубликаты не найдены

- Сообщество Ремонтёров

- Правила сообщества

- Мой путь в пром. автоматизацию. Инженер-программист АСУТП

Ремонт контроллеров

Сервисный центр ООО «Репроника» выполняет комплексную диагностику и ремонт промышленных контроллеров (ПЛК, PLC, программируемых логических контроллеров, программируемых реле).

Ремонтируем все типы контроллеров

- Аналоговые и цифровые блоки управления.

- Общепромышленные PLC (PLC).

- Специализированные ПЛК производственных линий интеллектуальные программируемые реле.

- SoftPLC.

- PLC на базе простейших микропроцессоров и одноплатных компьютеров; встраиваемые электронные контроллеры.

- Контроллеры компрессоров и дизельгенераторов.

- ПЛК станков.

- ЧПУ Контроллеры движения.

- Станции и модули удаленного ввода вывода.

Также производим

- Сохранение (создание резервных копий) управляющих программ и областей памяти ПЛК. (резервные копии программ передаются клиенту).

- Создание резервных копий (клонирование) FLASH (флеш) карт памяти программ.

- Снятие паролей (unlock) на скачивание и изменение программы.

- Восстановление управляющих программ ПЛК производственных линий и ЧПУ станков. Имеется обширная база управляющих программ и поддержка производителей линий..

- Изменение управляющих программ и алгоритмов, добавление новых.

- Комплексная диагностика ПЛК: диагностика дискретных входов ПЛК и модулей расширения; диагностика дискретных (транзисторных, релейных)выходов ПЛК и модулей расширения; диагностика аналоговых входов / выходов ПЛК и модулей расширения; диагностика карт памяти ПЛК; диагностика коммуникационных портов ПЛК.

- Ремонт внутренних электронных плат ПЛК: р емонт дискретных входов/выходов после попадания высокого напряжения; в осстановление разъемов ПЛК; в осстановление электронных плат ПЛК после попадания жидкости; у даление следов окислов и последствий воздействия агрессивных окружающих сред.

- Профилактический ремонт.

Дополнительно осуществляем

1. Выезд сервисного инженера на диагностику на объект заказчика (РФ, СНГ, Европа).

2. Организовываем удаленное подключение к ПЛК линии и технологической установке для диагностики и локализации сбоя.

3. Совместно с нашими партнерами проводим курсы обучения инженеров по эксплуатации, программированию и обслуживанию ПЛК.

4. Осуществляем продажу новых ПЛК , модулей расширения и кабелей для подключения к ПЛК.

5. Ретрофитинг — Замена устаревших ПЛК на новые модели или аналоги.

Источник

Ремонт контроллеров, plc

Заявка на ремонт

Компания X Prom Support уже на протяжении многих лет является одним из лидеров направления – ремонт PLC и других видов промышленных контролеров от Segnetics, Schneider Electric, Овен, а также других производителей.Мы осуществляем его на компонентном уровне, обеспечивая тандем оперативности и приемлемой стоимости (20-50 % от бюджета покупки нового устройства).

Аббревиатура PLC расшифровывается как – программируемый логический контроллер. Данный «мозг» системы автоматизации отличается весьма высокими показателями надежности и «неубиваемости» в условиях цеха, но вибрации, влага и пыль всё же могут поспособствовать его выходу из строя.

Немалый вред приносят ему скачки напряжения в сети, некорректное физическое воздействие и главный враг – электромагнитные помехи. По этим причинам память PLC может быть повреждена или, что случается всё же чаще, некорректно работать.

Каналы модулей ввода/ввода – это самая уязвимая часть программного контроллера. Используя программные средства диагностики ПЛК, можно за считанные минуты выявить выгорание входа модуля ввода или, например, обрыв провода, который идет от PLC к промежуточному реле. Опытный инженер также определит такие повреждения визуально или прозвонив сигнальные сети.

Выход из строя процессорного модуля – серьезная проблема, и зачастую специалисты из сервисного центра выносят приговор – ремонт PLC невозможен или его бюджет будет выше стоимости покупки нового устройства.В 90 % случаев их вердикт будет неправильным, ввиду отсутствия достаточной компетенции. Даже если повреждение значительное, обратившись к профессионалам, есть хороший шанс избежать немалых финансовых потерь, за счет оперативного восстановления работоспособности сложной начинки PLC и других видов промышленных контролеров.

Источник

Ремонт промышленных контроллеров ПЛК

Диагностика и ремонт промышленных программируемых логических контроллеров ПЛК на компонентном уровне, различных производителей с гарантией 12 месяцев.

Заказать услугу Задать вопрос

Мы ремонтируем контроллеры таких производителей как: Siemens, Parker, Allen-Bradley, Baumueller, Schindler, Berger Lahr, Bosch, Control Techniques, Danfos, Delta, Emerson, Emotron, Fanuk, Gefran, General Electric, GEW, Hitachi, Hyuindai, Honeywell, KEB, Lenze, Liebherr, Mitsubishi, Nord, Omron, Orona, Otis, Panasonic, Rexroth, Schneider Electric, Yoshiba, Vacon, Vesper, Yaskawa, ZXTec и других.

Условия работы

- Разборка и сборка оборудования

- Визуальный анализ видимых дефектов

- Анализ и расшифровка кодов неисправностей

- Проверка параметров электронных компонентов

- Проверка состояния изоляции узлов

- Проверка и профилактика электрических соединений силовых элементов

- Очистка электронных компонентов и плат

- Продувка сжатым воздухом системы охлаждения

- Замена термопасты на силовых модулях

- Дефектовка электронных компонентов, в том числе с сократившимися характеристиками и истекающим сроком годности

- Устранение выявленных неисправностей

- Покрытие защитным лаком ремонтных участков печатных плат

- Тестирование отремонтированного оборудования

- Нанесение защитной пломбы и упаковка оборудования

- Гарантия на отремонтированное оборудование 12 месяцев

Срок диагностики оборудования составляет от 1 до 3 дней. Как правило, специалисты нашего сервисного центра производят диагностику оборудования в день его поступления.

В среднем, в зависимости от типа вышедших из строя электронных компонентов и модулей, срок ремонта составляет 1-7 дней. В случае необходимости замены заказных электронных компонентов поставляемых из-за рубежа, срок ремонта может увеличиваться соразмерно сроку поставки запасных частей 10-30 дней.

Источник

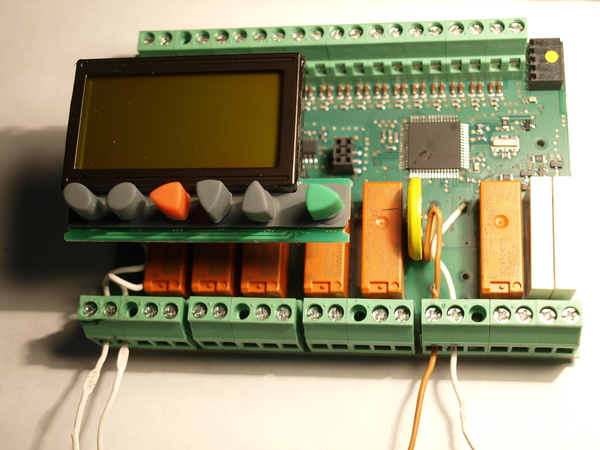

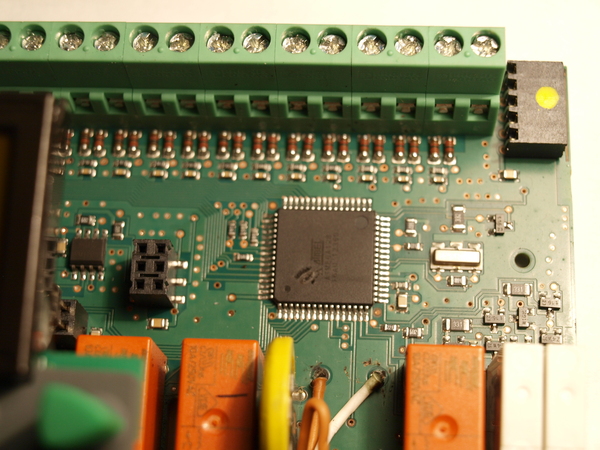

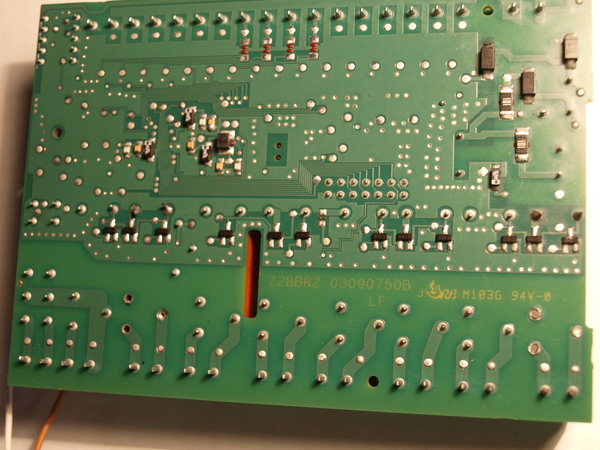

Куда девать поломанный ПЛК? Может ремонт?

Здравствуйте! Мне даром достался ПЛК Millenium 3 XD26. С помощью него хотел на практике применить элементарные знания начинающего любителя плк, но вскрытие показало, что внутри побывали кривые руки. Отсутствуют 2 реле и ещё есть вздутие на микроконтроллере Атмел. Также не найден вход для сопряжения плк и компьютера. Что делают знающие люди в таких случаях и что мне делать дальше с этим устройством? См.фото

Дубликаты не найдены

Сообщество Ремонтёров

5.7K постов 34.5K подписчиков

Правила сообщества

Посты с просьбами о помощи в ремонте создаются в дочернем сообществе: https://pikabu.ru/community/HelpRemont

К публикации допускаются только тематические статьи с тегом «Ремонт техники».

В сообществе строго запрещено и карается баном всего две вещи:

В остальном действуют базовые правила Пикабу.

Меняй МК и тренируйся писать программы к нему. Дисплей и кнопки есть, инфы в сети валом. 6-пин isp для программирования тоже есть, собери avr mkii clone от lufa на at/usb или купи готовый, а то и закажи на Али за копейки.

Среда — Atmel Studio или WinAVR, если си.

Короче, считай — ардуина у тебя) Можно и бут Арду залить и из иде работать, только резетить придётся научиться в нужный момент при заливке скетча.

Вот тут соглашусь. Проверить цепь питания. Если она жива, то контроллер скорее всего помер из-за пробоя с периферии. Слева от него — похоже на 6ти пиновый разъем для программирования — возьмите даташит на Атмегу и прозвоните ножки. Стандартная распиновка — на картинке ниже. Если прозвонка покажет, что это так — то вот вам и интерфейс для программирования МК.

В общем, пациент, имхо, вполне ремонтопригоден. И может послужить благому делу освоения микроконтроллеров. Заодно и какую-нибудь домашнюю автоматизацию (при желании) на нем можно реализовать.

сам МК купить не проблема, нужно искать прошивку для него

Возможно на сайте производителя есть. Очень не факт, конечно, но может и есть. ISP на плате же не просто так.

В таком состоянии это уже на 99% утиль. Пустить на органы — релюхи, кнопки, экран. Поскольку, пересадив МК, ты в него всё равно прошивку родную не зальёшь, вряд ли она есть в подходящем виде и доступе.

Спрячь, а лучше — сожги!

Всем спасибо, оставлю на запчасти.

У самого дома лежит SIemens C7-623, контроллер живой но толку от него мало, MPI кабеля нету да и опыта сильно нету для работы с такими контроллерами.

Я в это не разбираюсь, но я бы предложил поискать в интернет-магазинах запчасти к нему.

Выкинуть, контроллер полыхнул

Дурью не майся. Купи FPGA. Макетки сейчас недорогие.

Вы это всерьез ? Человек пишет, что хотел попробовать сделать первые шаги.

У FPGA не просто колоссально высокий порог вхождения, подразумевающий солидный багаж разработки, знания схемотехники, протоколов, понимание специфики самой архитектуры FPGA, знание и опыт в программировании.

А еще эта специализация очень требовательна с точки зрения цены ошибки.

Хотя бы с той точки зрения, что маааленький тестовый проект да на мощном компе quartus топчет этак с минутку. А более-менее крупный может топтать с часок, может и не один. И когда дотопчет запросто может оказаться, что лажа с временными диаграммами.

И это вы предлагаете новичку ?

С контроллерами как мне кажется сложнее. Там ещё больше знать надо. Архитектура контроллера, регистровая модель. По мне так FPGA проще для вхождения. Достаточно знать основы схемотехники. Хотя один фиг всё упирается в знание протоколов.

Для MK сейчас существуют варианты «Lego для подростков». Называется Ардуино. Иногда для достижения первого результата знать почти ничего не надо. Даже протоколы. Просто цепляй нужные библиотеки и модули. Даже понимать что такое аппаратное прерывание не надо. Даже что такое подтяжка входа не надо.

Просто подключай светодиодики и сенсоры, как показано на картинке, подцепляй библиотеки и все заработает. Может быть. Ну или нет, но часто работает.

Уровень вхождения близок к старшей группе детсада.

Ну никогда не работал с Ардуино. Но не вижу ничего в этом хорошего. Я привык мыслить на уровне регистров\счётчиков и т.п. И очень плохо, что знать ничего не надо. Без базовых знаний далеко не уедешь. А к сожалению контроллер не позволяет полноценно изучить все протоколы.

Ну с чего-то нужно начинать.

Для тех, кто не имеет возможности или желания уходить с головой в дебри конкретной архитектуры конретного МК (в случае ардуино — Atmel ATMega, хотя уже и другие архитектуры подтягиваются) — у тех кто хотел — появилась возможность сделать уже свою елочную гирлянду или простенькую роботизированную коляску или еще что. Само по себе это не плохо. Кто-то пойдет дальше, кто-то остановится на этом.

Подбешивает, что в поисках информации по конкретной проблеме начинаешь напарываться на охулиард проектов ардуинщиков, похожих один на другой как две капли воды (а херли нет-то ? все на основе одного скетча делалось, разница в цвете LCD экранчика, количестве изоленты и вариантах любовно и вручную сделанных корпусов) и тонешь в этой каше первые три-десять страниц в поисковой выдаче, пока дороешься до нужной информации.

Разумеется, любой специалист обязан мыслить системно и не допускать левые блоки, если они им досконально не поняты, но ардуинщики в основной своей массе и не претендуют на профессионализм. Для них это именно ненапряжный досуг и хобби, так что какие претензии ? Также нелепо было бы сравнить любителя рыбалки и профессионала рыбака. Сама идея и философия ардуино как «от профессионналов, но для нубов» — не плоха. Просто популярна и таким образом смещает поисковые приоритеты в сторону неудачных, для меня. Но это лично я готов терпеть.

Мой путь в пром. автоматизацию. Инженер-программист АСУТП

Итак, не так давно был пост Замкнутый круг — Siemens вокруг! не думал, что оставленный мною комментарий приведет к появлению у меня подписчиков и интересу к вопросу как стать программистом АСУТП.

Опишу вкратце саму специальность, обязанности и как я к этому пришел. Будет много текста.

Что делает любой программист? Правильно — программирует. И на этом можно было бы окончить описание, но не все так просто. Начнем.

АСУТП — автоматизированные системы управления технологическим процессом. Из расшифровки аббревиатуры уже можно понять, что задача инженера по автоматизации — создание программного продукта, который упрощает жизнь в первую очередь оператору механизма, который нужно автоматизировать (чаще происходит наоборот, так как не все хотят учить новое и упираются нововведениям всеми силами).

Обязанности могут быть самые разнообразные. В небольших компаниях инженер-программист может проектировать электрические схемы для автоматизируемого устройства, а затем и писать программу. В более крупных компания только программирование. Работал в компании где было 10 человек, не считая монтажников и в компании, где было свыше 200 сотрудников. Всегда будут командировки — вы будете участвовать в пуско-наладочных работах. Это если из основного. Не удивляйтесь и ситуации когда программист будет с отверткой что-то ковырять в щите управления чем-либо, отсюда следует, что вы обязаны уметь читать и при необходимости изменять электрические схемы, знать технику безопасности и ПУЭ ваша настольная книга. Иногда меня хотели заставить что-то изменить в силовой части подключения, но я этого не делал как бы косо на меня не смотрели электрики/монтажники. А вот объясню почему, на всех фирмах, где я работал у меня не было допуска по электробезопасности, а отсюда следует, что я вообще не должен лезть туда, где есть напряжение. Так что нет допуска — нет и каких-либо изменений схемах шкафа управления.

Часто бывает, что изначальная схема и то, что собрано по факту на объекте отличается. Причины могут быть разные — экономия (купили дешевле оборудование, решили поставить, что на складе нашлось, кто-то откат получил и т.д.). Задача программиста, который приехал на пуско-наладку подружить это все и заставить работать. Иногда это бывает очень непросто. Но про это будет позже, сначала необходима программа, а потом уже запуск объекта.

В общем выполнение работ по автоматизации проходит следующие стадии (упрощенно, на самом деле все немного сложнее):

1. Если участвуют несколько отделов в реализации проекта, то, когда приходит запрос из отдела продаж, каждый отдел предоставляет часы, которые потратит специалист на реализацию своей части. Далее это все суммируется и возвращается в отдел продаж. Они офигевают и ообычно на этом этапе уменьшаются часы, заложенные различными заинтересованными отделами, ибо дорого, и нужно продать. Ненавижу за это «продажников», хотя и понимаю, что это бизнес. Чтобы было понятно, в компании, где было больше 200 сотрудников были: департамент проектирования, департамент разработки ПО, департамент пуско-наладочных работ. И каждое подразделения выдавало кол-во часов на этот проект, необходимое для выполнения их части работ. И как итог выиграли тендер (если повезло, не будем говорить про остальные схемы).

2. На этом этапе обычно пишется ТЗ (технологическое задание) программистом на автоматизацию, хотя должно быть наоборот, заказчик должен предоставить описание того, что он хочет получить. Но у меня было так, как описываю. Дальше это ТЗ долго и нудно согласовывается с заказчиком, вносятся правки, ставятся подписи. Хотя это совсем не гарантия того, что ТЗ останется неизменным. Правки могут прийти, когда до начала пуско-наладочных осталось совсем немного времени, но почти всегда фирма-исполнитель прогибается под заказчика и программист потом в панике вносит изменения, что приводит к тому, что ПО будет не протестировано до конца, что приводит к задержкам при вводе в эксплуатацию и т.д. Но никого это обычно не волнует, хоть спи на объекте, но оно должно работать.

3. Когда есть ТЗ начинается, собственно, и реализация/придумывание того, как же оно все должно работать. Помимо программы для контроллера (ПЛК — программируемый логический контроллер) иногда нужно сделать и визуализацию. Для визуализации, в зависимости от поставленных целей применяется SCADA или HMI. В чем отличия отлично гуглится (статья и так уже огромная, сам не ожидал).

4. Тестирование программы на стенде или в симуляторах. Отлично работающая программа в симуляторе не равно иногда даже работающей на «живом объекте».

5. И самый интересный момент — это пуско-наладка (ПН). Об этом напишу подробнее.

Итак, что должен делать инженер во время ПН. Для удобства разделю на этапы.

1. I/O check проверка правильности подключения всех входов/выходов ПЛК (программируемый логический контроллер). И если что-то неправильно – то исправление. На данном этапе никакого ручного управления, не говоря уже про автоматизацию нет. Просто в контроллере можно жестко активировать выход и посмотреть, тот ли механизм включился. С входами проще, бегаешь вокруг механизма и тыкаешь кнопки, замыкаешь вручную концевые выключатели и смотришь, соответствует ли это тому, что ты заложил в программу. Для тех, кто не в теме, каждый контроллер имеет входа и выхода. Входа используются для сбора данных с механизма (всякого рода датчики, кнопки и т.д.). Выхода же нужны для управления устройством, например включить двигатель, закрыть задвижку и т.д. Это если очень упрощенно и не вдаваясь в подробности.

2. Если предыдущий этап закончился успешно и все собрано правильно (на более-менее больших объектах с первого раза никогда все правильно собрано не будет) – то приступаем к проверке в ручном режиме. Для этого либо со SCADA либо HMI включаем/выключаем узел агрегата и смотрим все ли правильно работает и все ли правильно отображается. Часто бывают ошибки (если используется визуализация) в привязках переменных к объекту на визуализации. Например, запустили один механизм, а на панели/скаде отображается, что включился другой, хотя работает правильный ну и т.д. Эти ошибки сразу же исправляются и процесс проверки продолжается.

3. Когда закончили ручное тестирование – переходим к самому сложному и интересному (вот тут симулятор, если тестировалась программа на нем, и дает прикурить иногда). Автоматический режим. Ну с ним все ясно, перевели все механизмы в автомат и запустили объект.

С этим режимом всегда могут быть проблемы. И когда вы пишете программу нужно учитывать максимально возможные варианты. Например, на двигателе перестал работать датчик температуры и из-за этого запускать этот узел в автоматическом режиме нельзя (ведь датчик не просто так там установлен), но если этот узел нельзя запустить в автомате, то и остальные по идее тоже нельзя, так как в автоматическом режиме реализовываются блокировки, которые отключат механизм при неисправности. Неисправность одного узла не дает запустить другой от него зависящий ну и т.д. И теперь нужно ждать пока починят неисправность, а производство в это время стоит. И владелец кричит какие в обще все, хм, хорошие люди. Но обычно так не делается. Почти всегда есть возможность запустить все в автомате, даже если какой-то из узлов агрегата не может работать в автомате. Часто дается возможность отключить контроль какого-то сигнала, например, тот же датчик. Активируем эту функцию и все у нас работает в автомате, так как сигнал от датчика не учитывается и в дальнейшем это может привести к проблемам, но это уже ответственность заказчика. Все эти режимы описываются в инструкции и с большими предупреждающими знаками. При использовании систем визуализации часто делают так называемый лог событий сюда входят аварии (это всегда делается) и действия оператора (имя оператора, что нажал, какой режим выбрал, что изменил и т.д.). И если возникает поломка механизма по вине заказчика, так как отключили какой-то элемент контроля – то это уже не гарантийный случай и фирма, что делала автоматизацию не попала на деньги. Так как любой гарантийный ремонт делается за счет изготовителя, а в этом случае они сами виноваты.

На этом пока хочу закончить. И так уже вышел далеко за рамки того объема, который хотел написать. Возможно получилось как-то не слишком структурировано, но я старался))) Будет кому-то интересно возможно продолжу еще что-то по теме автоматизации писать.

Источник