О компании Rock Paint

Становление

Компания Rock Paint основана в 1931 г. В то время автопарк Японии был весьма скудным. Большинство машин принадлежало армии, обычным гражданам — лишь малая доля.

Во время Второй мировой войны производство краски остановилось и возобновилось только в 1947 г. В разрушенной бомбежками Японии машин насчитывалось по-прежнему мало, поэтому потребность в ремонтной краске была невелика. Внутренних автопроизводителей почти не существовало. Однако основатель компании справедливо предположил, что ситуация изменится: со временем парк машин непременно увеличится, следовательно, вместе с ним вырастет и спрос на ремонтные материалы.

Почти все немногочисленные автомобили в послевоенные годы красились в черный цвет.

Экономический рост в Японии пришелся на самое начало 50-х годов. Как это ни парадоксально, толчком к экономическому благополучию послужила война соседей на Корейском полуострове.

Для снабжения армии Юга требовались самые различные товары, что стимулировало рост японской промышленности. Когда война закончилась, промышленность уже набрала силу, и спада не произошло.

Другой виток развития японской экономики связан с прошедшими в Токио в 1964 г. Олимпийскими играми. К Олимпиаде была значительно улучшена транспортная инфраструктура острова, построен знаменитый «поезд-пуля», который давал возможность перемещаться по стране со скоростью более 200 км/ч, что вдвое сократило время в пути между двумя столицами — Токио и Осака. Тогда же появились первые цветные телевизоры. Их непомерно высокая цена не смущала тех, кто хотел увидеть Олимпиаду. И все это, конечно же, способствовало развитию экономики.

Из фирмы — в концерн

автосервиса. При этом доля авторизованных СТО увеличивается.</p><p>Продукция Rock Paint сертифицирована для использования на дилерских станциях всеми японскими автопроизводителями. В 2006 году Nissan провел тест различных лакокрасочных систем, в котором учитывались качество краски, легкость в работе и затратная часть. В результате автопроизводитель выбрал для своих дилеров единого поставщика — компанию Rock Paint. С тех пор все дилерские СТО Nissan в Японии используют материалы Rock Paint.</p><p style=)

Основным направлением компании является производство различных материалов для использования в автомобильном ремонте: эмали, лаки, шпатлевки, грунты, праймеры, наполнители, специальные добавки.

Доминирующее положение на рынке компании обеспечивает ряд преимуществ перед конкурентами:

- Rock Paint производит широкий спектр покрытий, шпатлевок и других материалов, а также добавок и прочих химических продуктов для ремонта в условиях сервисной станции, фирменного СТО, бокса или гаража. Учитываются все факторы, влияющие на конечный результат работы: температура, влажность, необходимая скорость ремонта, желаемое качество получаемого покрытия.

- К составлению рецептов на коды красок японских и других автомобилей Rock Paint подходит самым тщательным образом. Разработкой рецептов в компании занимается отдельный завод-лаборатория концерна.

- Rock Paint постоянно разрабатывает и внедряет новые линии красок, лаков, шпатлевок, грунтов, идя на шаг впереди конкурентов.

Источник

KANSAI PAINT: экономия по-японски

В условиях продолжающегося на автомобильном рынке кризиса его субъекты – крупные технические центры, независимые автосервисы и небольшие гаражные мастерские – стараются как можно больше внимания уделять эффективности работы на всех этапах ее выполнения. Это в первую очередь касается экономии материалов и финансовых ресурсов.

В данной статье мы хотим представить модель повышения производительности труда кузовного цеха за счет экономии лакокрасочных материалов на примере использования линейки продуктов и технологии для кузовного ремонта от одного из лидеров мировой лакокрасочной промышленности – японской компании KANSAI PAINT.

Зачастую многие кузовные станции идут по легкому пути прямого снижения стоимости используемых материалов, закупая как бюджетные версии ЛКМ от известных производителей, так и продукцию неизвестных марок, выросших как грибы на волне потребности в дешевых материалах. В итоге применение таких продуктов напрямую влияет на качество кузовного ремонта не в лучшую сторону: уменьшается число вновь обратившихся клиентов, увеличивается количество перекрасов, так что такую экономию можно вполне назвать призрачной. Общеизвестно, что доля ЛКМ в себестоимости кузовного ремонта весьма незначительна и обычно не превышает 15%, а все остальное приходится на цену самой детали, оплату труда специалистов и амортизацию оборудования.

Линейка материалов KANSAI PAINT Retan PG Hybrid ECO позволяет, сохраняя высочайшее качество наносимого покрытия, значительно сократить трудозатраты, время работы ОСК, амортизацию оборудования. Так, использование технологии ремонта лакокрасочными материалами Retan PG Hybrid ECO позволяет увеличить количество циклов работы ОСК с обычных трех до пяти за одну рабочую смену, что значительно повышает прибыльность малярно-кузовного участка автосервиса.

Разберем данную технологию кузовного ремонта более подробно на примере использования лакокрасочных материалов KANSAI PAINT Retan PG Hybrid ECO.

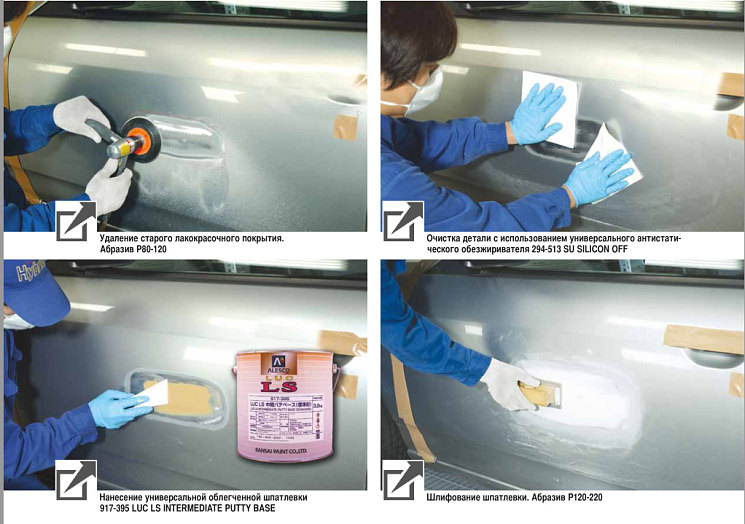

После приема автомобиля в ремонт его тщательно моют и производят тщательную очистку ремонтируемой детали перед подробным визуальным и тактильным осмотром для правильного подбора системы ремонта. Маляр решает, будет ли это полный окрас детали или частичный ремонт методом «плавного перехода».

Когда система ремонта выбрана, маляр убирает оставшиеся загрязнения, масла, силиконы, жиры и статику с ремонтной детали с использованием высокоэффективного универсального обезжиривателя SU SILICONE OFF.

Затем следует удаление старого лакокрасочного покрытия. Это делается путем шлифования с помощью орбитально-эксцентриковой шлифмашинки с ходом эксцентрика 5–7 мм и абразивом Р80–120.

Шлифовальная пыль убирается сжатым воздухом и обдувочным пистолетом. Зачищенная таким образом поверхность перед нанесением шпатлевки обезжиривается.

Маляр наносит шпатлевку LUC LS INTERMEDIATE PUTTY на ремонтный участок. Данный вид шпатлевки не образует пор, обладает свойством не стягивать металл, легок в нанесении и последующей обработке. Время жизни готовой шпатлевки на шпателе составляет 5–6 мин, что позволяет качественно выровнять поверхность. Время высыхания шпатлевки 7–10 мин при 60 °C.

Обрабатываем шпатлевку вручную с использованием шлифка и абразива Р120, а также эксцентриковой шлифмашинкой с абразивом Р120–220 и ходом эксцентрика 5 мм.

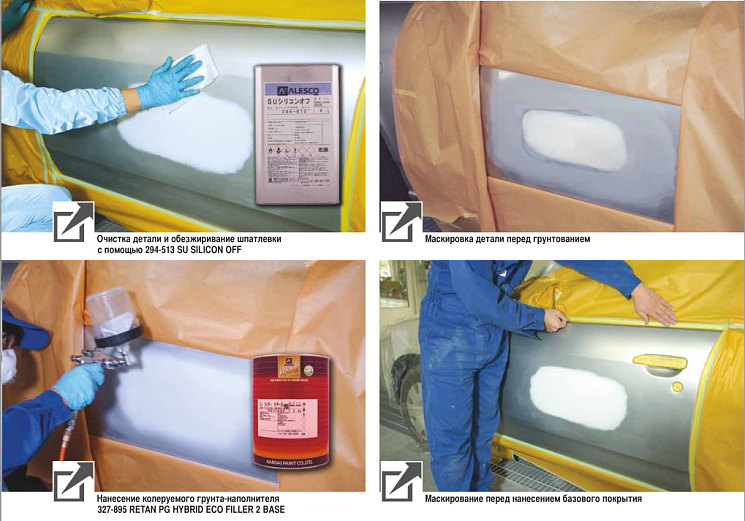

Очищаем ремонтируемую поверхность от пыли сжатым воздухом и обезжириваем SU SILICONE OFF. Обезжиривание поверхности гарантирует качественный вид последующего отделочного покрытия. Защищаем не подлежащие окрашиванию участки работы, используя малярную бумажную клейкую ленту и специальную маскировочную бумагу.

Обезжириваем весь участок ремонта перед грунтованием с помощью SU SILICONE OFF.

Маляр наносит универсальный колеруемый грунт-наполнитель с высоким содержанием сухого остатка Retan PG Hybrid ECO FILLER2 BASE. Этот грунт обладает высокой адгезией к разным видам субстратов, предоставляет возможность нанесения толстыми слоями без межслойной выдержки. В линейке Retan PG Hybrid ECO FILLER2 BASE три варианта цвета такого грунта: белый, серый и темно-серый. Материал высыхает за 15 мин при 60 °C. Retan PG Hybrid ECO FILLER2 BASE можно использовать в версиях жидкой шпатлевки, грунта-выравнивателя и при работе методом «мокрый по мокрому». Он легко шлифуется и не склонен к усадке и закипанию.

Обрабатываем грунт Retan PG Hybrid ECO FILLER2 BASE вручную с использованием шлифка и абразива Р320, а также с помощью эксцентриковой шлифмашинки с абразивом Р320–500 и ходом эксцентрика 3 мм.

Перед нанесением базового покрытия обезжириваем SU SILICONE OFF и удаляем оставшуюся пыль обдувом сжатого воздуха и липкой салфеткой.

Наносим базовое покрытие KANSAI PAINT Retan PG Hybrid ECO HS, обладающее высокой укрывочной способностью. Базовая эмаль Retan PG Hybrid ECO HS не склонна к эффекту «яблочности», имеет низкий расход и легка в применении при окраске методом «плавного перехода».

Завершающим этапом работы является нанесение лака Retan PG ECO HS CLEAR (Q) BASE. Это 1,5-слойный лак с высоким сухим остатком. Он обладает минимальным временем сушки до возможности полирования поверхности – 8 мин при 60 °C или 2 ч при 20 °C. Retan PG ECO HS CLEAR (Q) BASE не склонен к закипанию, обладает высочайшим блеском и легко полируется. Лак не подвержен внешним воздействиям окружающей среды и сохраняет блеск в течение всего срока эксплуатации автомобиля.

Обратимся к цифрам.

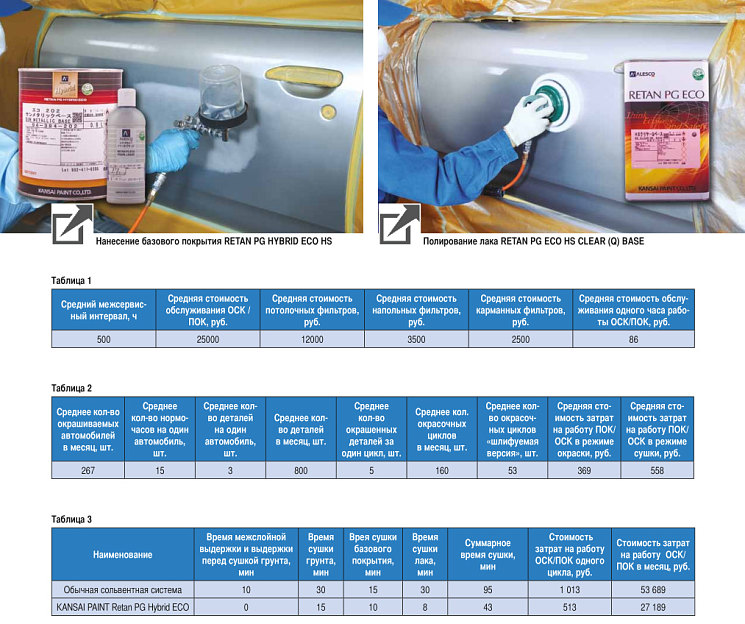

Средняя стоимость обслуживания окрасочно-сушильной камеры (ОСК) составляет 86 руб./ч работы. В эту цену входит периодичное сервисное обслуживание, которое состоит из необходимости приобретения фильтров и стоимости их обслуживания, замене и очистке ОСК (см. таблицу 1).

По количеству окрашиваемых в месяц автомобилей и деталей рассчитываются окрасочные циклы и стоимости затрат на работу ОСК. В среднем это составляет 1013 руб. за цикл окраски и сушки (см. таблицу 2).

Данные суммируются, и высчитывается стоимость затрат на один полный цикл работы окрасочно-сушильной камеры при ремонте обычными сольвентными лакокрасочными системами и системой ремонта KANSAI PAINT Retan PG Hybrid ECO. Стоимость окрасочного цикла при использовании системы ремонта KANSAI PAINT Retan PG Hybrid ECO составляет 513 руб., что почти в 2 раза дешевле и в 2 раза быстрее, чем возможности обычной системы (см. таблицу 3).

Как видим, линейка авторемонтных материалов KANSAI PAINT Retan PG Hybrid ECO действительно экономит время нахождения автомобиля на кузовной станции, а значит, увеличивает пропускную способность и прибыльность малярно-кузовного участка автосервиса за счет снижения технологических затрат.

Андрей Великанов, руководитель службы технической поддержки ООО «Кансай Пэйнт Рус»

Источник

KANSAI PAINТ. Преимущества японских ЛКМ

Рынок лакокрасочных материалов (ЛКМ) России переполнен всевозможными брендами, в том числе недорогими. И каждый производитель убеждает нас в достойном качестве своей продукции.

В действительности произвести ремонт автомобиля можно любыми лакокрасочными материалами, и при этом результат работы первое время будет удовлетворять как исполнителя, так и клиента. Но так называемая просадка материала, помутнение, отслоение финишного покрытия, появление сколов, возможное изменение цвета и прочие «подводные камни» такого кузовного ремонта проявятся уже в первые месяцы эксплуатации автомобиля, даже при том, что осуществлял ремонт профессиональный работник, который строго соблюдал технологию проведения лакокрасочных работ.

В итоге сервисмены теряют время на устранение недостатков и несут дополнительные затраты на ЛКМ. А как возместить потерю деловой репутации? Поэтому ремонт с использованием бюджетных лакокрасочных материалов не всегда приводит к удешевлению кузовного ремонта и желаемому результату. По статистике, после негативного отзыва не менее десяти человек отказываются делать кузовной ремонт на таком автосервисе, а каждый довольный клиент передает положительный отзыв о ремонте трем своим знакомым. Выбор за вами!

Известно, что Япония в мире занимает лидирующие места в различных отраслях промышленности. Производство лакокрасочной продукции не является исключением. Японские мастера по своему менталитету трудолюбивы и ценят каждую минуту рабочего времени. Поэтому их лакокрасочные материалы обладают соответствующими характеристиками. В кузовном ремонте авторынка Японии нет определений «бюджет» и «премиум», а есть одно понятие – «качество». Оно безупречно и конкурентоспособно на мировом рынке кузовного ремонта.

В любом ремонте всегда присутствует человеческий фактор. Ведь работу выполняют люди, а не роботы, и им свойственно ошибаться. При использовании в работе японских лакокрасочных материалов KANSAI PAINТ эти ошибки практически сводятся к нулю. Таким материалам не обязательна межслойная выдержка, они не дают усадки, не боятся обдува воздухом и перепада температур, материал можно наносить на ремонтное покрытие любой толщины. При этом результат ремонта будет гарантированно замечательным.

Важно только соблюдать технологию при разведении лакокрасочных материалов и подготовке поверхности к ремонту. ЛКМ выдерживают температуру до –45 °C, а взаимодействие с отвердителем начинается при температурах от +5 °C.

Также немаловажны такие показатели, как расход материала и время сушки лакокрасочного покрытия. К примеру 1,5-слойный лак Retan PG Eco HS Clear (Q) сохнет при 60 °C всего 8 минут, а при 20 °C его сушка составляет 1,5 часа. И все это до полировки. Расход лака на деталь площадью 0,54 м2 составляет 90–100 грамм готовой смеси.

Если эти показатели перевести в деньги, учитывая при этом сокращения сопутствующих расходов на электричество, топливо для ОСК, на время покрасочного цикла, – получается заметная экономия до 30–40%.

Попытаемся сравнить японские и европейские системы подбора красок. Сделать это будет крайне сложно, так как какие-то компоненты будут схожими во всех системах подбора, а какие-то – абсолютно разными. А вот если сравнивать не системы подбора, а подходы производителей ЛКМ к бизнесу и партнерству, можно заметить следующее.

В программах для изготовления красок есть формулы, обозначающие конвейерную краску (ОЕМ). В японских ремонтных системах подбора компоненты, присутствующие в формулах, изготовлены абсолютно из того же сырья (цветовые пигменты, металлики, перламутры и проч.), что и те, из которых изготавливается краска для конвейерных производств. Отличия могут быть только в связующем, так как в ОЕМ другой способ нанесения продукта. Но сами пигменты – высшего качества, причем аналогичные ОЕМ.

Мало того, Европа изобилует так называемыми бюджетными линейками – в основном от производителей дорогого сегмента. В Японии такой практики не существует и конкуренция идет скорее по качеству, нежели по удешевлению конечного продукта.

Теперь немного о компонентах систем подбора.

Основной черный компонент в европейских системах чаще всего далек от глубокого черного. Во многих европейских системах глубокий черный даже называют «Toyota 202», и он является дорогостоящим специальным черным пигментом. Но сегодня это часто используемый пигмент, который необходим постоянно, и им одним можно вполне обойтись в большинстве случаев (помимо оттеночного черного). К тому же не всегда этот европейский «Toyota 202» сравним по глубине цвета с японским черным компонентом.

Часто у европейских систем синие компоненты – с излишним красным оттенком (особенно под острым углом). Мало того, некоторые цветовые компоненты не обладают той чистотой и яркостью, которые присутствуют в японских красках. И колористам приходится идти на ухищрения с заменой компонентов, делая вместо двухслойной системы трехслойную.

Современные тенденции ОЕМ используют яркие краски. Но есть побочный эффект: с повышением чистоты и яркости резко падает укрывистость. Поэтому, когда говорят, что в какой-то определенной системе известный яркий неукрывистый цвет кроют в два слоя – это означает, что цвета у них будут грязными, и полное цветосовпадение гарантировано быть не может.

Чистый цвет повторить из чужих пигментов крайне сложно. Да и как повторить цвет пигментами, которые в несколько раз дешевле, чем пигменты составляющие краску для заводского покрытия.

В компонентах типа «металлик» достаточно сложно визуально определить качество пигмента, что дает возможность больше экономить разным европейским производителям. Чем больше разница флоп-эффекта (перелом из яркого в черный) в металликах, тем качественней обработка частиц алюминия и соответственно – дороже продукт. Европейские производители, не имеющие в линейке дорогостоящих компонентов «металлик», предложили колеровать продукт низкого качества разными добавками, методом нанесения и подложками. И крайне неохотно идут на включение в систему новых компонентов. А если и включают, то недостаточно высокого качества, с примесями частиц другого типа и градации.

У японцев с этим гораздо строже и обычно какой-то один европейский компонент «металлик» можно повторить двумя-тремя японскими, несколькими разными способами. Проделать такую работу с европейскими ЛКМ – практически провести исследовательскую работу с неизвестным результатом.

По сравнению с японскими, в европейских системах очень скромен набор перламутров и ксиралликов. Поэтому в определенных углах обзора не хватает оттенков или яркости. Колористам приходится доколеровывать краску лишними компонентами, чтобы поймать нужные оттенки. Да и изначально в «кодовых рецептах», там, где у японцев в составе один перламутр, у европейцев бывает их три.

Технологи европейских систем по цвету учат: нужно добавить еще один пигмент, чтобы скрыть лишнюю желтизну; потом – еще один, чтобы скрыть лишнюю зелень; потом – чтобы скрыть лишнюю красноту; и т. д. Но ведь краски для заводской окраски создаются по методу добавления оттенков, а не по методу избавления от побочных тонов. То есть и сам принцип подбора красок в корне другой, нежели у японцев.

Как видим, разница между японскими и европейскими производителями материалов выглядит достаточно ощутимой, по очень большому ряду причин. Расписывать преимущества товара можно очень долго. Вы сами можете в этом убедиться, попробовав лакокрасочные материалы KANSAI PAINT. По отзывам специалистов, пользующихся японскими материалами, их потребности удовлетворены полностью.

Источник