Види технічного обслуговування і ремонту автомобілів

Навчальні питання

Автомобілів.

Тема 3: Нормативне забезпечення експлуатаційної надійності

Лекція №3

1.Види технічного обслуговування і ремонту автомобілів та їхня техніко-економічна характеристика

2.Нормативи трудомісткості технічного обслуговування і ремонту автомобілів

- ВИДИ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ І РЕМОНТУ АВТОМОБІЛІВ ТА ЇХНЯ ТЕХНІКО-ЕКОНОМІЧНА ХАРАКТЕРИСТИКА

Технічне обслуговування рухомого складу за періодичністю, переліком і трудоміскостю виконуваних робіт поділяється на щоденне технічне обслуговування ЩО), перше технічне обслуговування (ТОЇ), друге технічне обслуговування -2) і сезонне технічне обслуговування (СО).

За погодженням із головним розробником допускається обґрунтована зміна кількості видів ТО при зміні конструкції транспортних засобів та умов експлуатації. Для сучасних автомобілів замість ТО-1 і ТО-2 проводиться одне періодичне обслуговування (ПО).

Щоденне технічне обслуговуванняохоплює контроль, спрямований на забезчення безпеки руху, а також роботи для підтримування належного зовнішнього вигляду, заправляння паливом, маслом і охолодною рідиною, а для

деяких видів рухомого складу — санітарну обробку кузова, що виконується на автотрансортному підприємстві після роботи рухомого складу на лінії. Контроль технічного стану автомобілів перед виїздом на лінію, а також при зміні водіїв на лінії здійснюється за рахунок підготовчо-заключного часу.

Прибирально-мийні роботи виконуються за потреби, але обов’язково перед технічним обслуговуванням чи ремонтом. Оброблення кузовів автомобілів спеціального призначення здійснюється відповідно до вимог та інструкцій щодо перевезення даного виду вантажів.

Перевірка технічного стану здійснюється щоденно відповідним технічним персоналом після повернення ДТЗ на місце постійної стоянки, а також водієм перед виїздом на лінію та під час зміни водіїв на лінії. Якщо ДТЗ експлуатуються без повернення в кінці робочого дня на місце постійної стоянки, перевірка їх технічного стану проводиться водієм щодня перед початком роботи.

Технічне обслуговування ДТЗ виконується у планово-обов’язковому порядку, включаючи визначений Положенням та інструкціями виробників перелік обов’язкових робіт.

Так, наприклад, в сучасних автомобілях замість ТО-1 і ТО-2 допускається одне технічне обслуговування — періодичне, яке проводиться через встановлений нормативами пробіг.

Щоденне обслуговування, технічне обслуговування ТО-1 і ТО-2 та сезонне технічне обслуговування ДТЗ не належать до реконструкції, модернізації, технічного переоснащення та інших видів поліпшення ДТЗ.

Технічні обслуговування ТО-1 і ТО-2 охоплюють контрольно-діагностичні, кріпильні, регулювальні, мастильні та інші роботи, спрямовані на попередження і виявлення несправностей, зниження інтенсивності погіршання параметрів технічного стану рухомого складу, економію палива та інших експлуатаційних матеріалів, зменшення негативного впливу автомобілів на навколишнє середовище.

Перше технічне обслуговування рекомендується здійснювати з періодичністю, наведеною у табл. 1.

Друге технічне обслуговування рекомендується здійснювати з періодичністю відповідно до таблиці 2.1 і проводити разом з черговим ТО-1. Орієнтовний перелік операцій ТО-2 наведено в додатку 3.

Таблиця 1. Періодичність видів технічного обслуговування дорожніх транспортних засобів, км

| Тип ДТЗ | ЩО | ТО-1 | ТО-2 |

| Автомобілі легкові, автобуси Автомобілі вантажні, автобуси на базі вантажних автомобілів або з використанням їхніх базових агрегатів, автомобілі повноприводні, причепи і напівпричепи | Один раз на робочу добу незалежно від кількості робочих змін | 20 000 16 000 |

Примітка. Якщо визначена в таблиці 1 періодичність обслуговування відрізняється від періодичності, визначеної документацією заводу-виробника, слід керуватися документацією заводу-виробника.

Сезонне технічне обслуговування, що проводиться двічі на рік, охоплює роботи для підготовки рухомого складу до експлуатації в холодну і теплу пору року. Окремо плановий вид CO рекомендується проводити для рухомого складу, який працює в районах дуже холодного, жаркого сухого і дуже жаркого сухого клімату. Для решти кліматичних умов CO суміщають з ТО-2 при відповідному збільшенні трудомісткості. CO включає роботи, наведені в додатку 4.

Періодичність технічного обслуговування, наведена у таблиці 1, може бути зменшена власником ДТЗ до 20 % залежно від умов експлуатації ДТЗ.

ТОмає забезпечити безвідмовну роботу рухомого складу в межах визначених періодичностей щодо дій, які входять до обов’язкового переліку операцій.

Відповідно до призначення і характеру виконуваних робіт ремонт поділяють на капітальний (КР) і поточний (ПР).

Можна виконувати ремонт окремих агрегатів і вузлів, а також автомобіля в цілому.

Капітальний ремонтрухомого складу, агрегатів і вузлів призначений для відновлення їх справності і близький до повного відновлення ресурсу. КР рухомого складу, агрегатів і вузлів роблять, як правило, знеособленим методом, який передбачає повне розбирання об’єкта ремонту, дефектацію, відновлення або заміну складових частин, складання, регулювання, випробування.

Капітальний ремонт виконується за потреби згідно з результатами діагностики технічного стану і призначений для продовження строку експлуатації ДТЗ.

Капітальний ремонт включає роботи, пов’язані із заміною кузова для автобусів та легкових автомобілів, рами для вантажних автомобілів або одночасною заміною не менше трьох базових агрегатів.

Капітальний ремонт причепів охоплює роботи, пов’язані із заміною рами.

Технічний стан агрегатів або вузлів, що здаються в КР, і якість виконання КР мають відповідати вимогам стандартів і нормативно-технічної документації на КР.

Автомобілі й агрегати направляють у КР на підставі результатів аналізу їх технічного стану із застосуванням засобів контролю (діагностування) з урахуванням пробігу з початку експлуатації або після КР, сумарної вартості витрачених запасних частин від початку експлуатації та інших затрат на ПР.

За термін служби повнокомплектний автомобіль проходить один КР, не враховуючи КР агрегатів і вузлів до і після КР автомобіля.

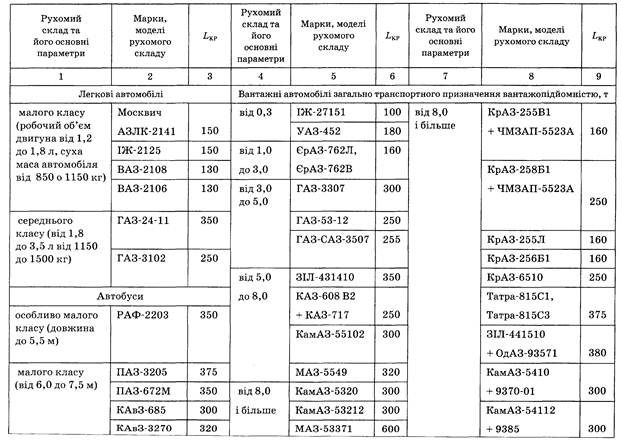

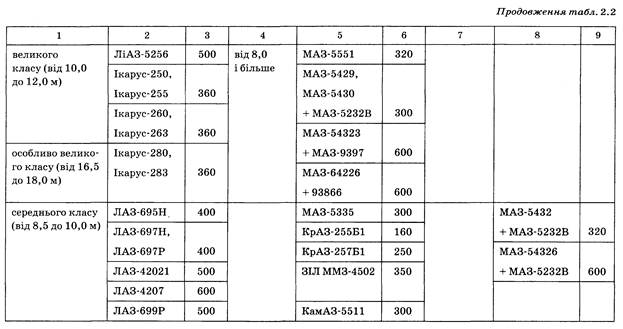

Нормативи ресурсу автомобілів до КР деяких моделей автомобілів для першої категорії умов експлуатації базових моделей і помірного кліматичного району наведені в табл. 2.

Для уточнення ресурсу до КР автомобілів треба користуватись діючими інструкціями з автомобільних заводів і фірм.

Економічну доцільність капітального ремонту автомобіля (агрегата) можна визначити за рівнем мінімальних витрат при ремонті за формулою

C = (Q + Sq)/L-(Qi+Sqі)/Li,

Q— роздрібна ціна автомобіля (агрегата);

Sq— сукупність витрат на підтримування нового автомобіля (агрегата) у справному стані за пробіг до КР;

L— ресурс нового автомобіля (агрегату) до КР;

Qi — сукупність витрат на проведення КР автомобіля (агрегата);

Sqі— сукупність витрат на підтримування відремонтованого автомобіля (агрегата) у справному стані до списання;

Lі — ресурс відремонтованого автомобіля (агрегата) до списання.

Приклад. Витрати для двигунів ВАЗ із напрацюванням 125 тис. км становлять 4220 грн/ тис. км, 160 тис. км — 2490 грн/тис. км, 200 тис. км — 1620 грн/тис. км. Таким чином, оптимальний економічно доцільний пробіг до КР двигуна ВАЗ становить близько 200 тис. км. (Тут і далі цифри умовні.)

Легкові автомобілі й автобуси направляють у КР за потреби КР кузова, а вантажні автомобілі — коли є потреба в КР рами, кабіни, а також не менш як трьох інших основних агрегатів у будь-якому поєднанні. Агрегат направляють у КР, якщо базова * і основні деталі потребують ремонту з повним розбиранням агрегата, а також якщо працездатність агрегата не може бути відновлено або її відновлення за допомогою ПР економічно недоцільне.

Передбачено обмежити КР повнокомплектних автомобілів і в перспективі зовсім виключити його (передусім це стосується вантажних автомобілів і легкових автомобілів таксі) за рахунок зміни агрегатів і вузлів, які потребують КР, справними, взятими з оборотного фонду. Рекомендації про терміни виключення КР повнокомплектних автомобілів наведені в інструкціях автомобільних заводів з урахуванням досягнутого рівня надійності кузова, кабіни, рами.

* Базовою деталлю агрегата вважають найскладнішу і дорогу деталь (корпус, каркас, основу, блок та ін.), до якої кріпляться всі інші деталі

Норми пробігу до капітального ремонту автомобілів, тис. км

Примітка.Норми пробігу до капітального ремонту: причепи і напівпричепи вантажопідйомністю до 3,0 т — 100 тис. км; двовісні причепи вантажопідємностю до 8 т — 100 тис. км; двовісні причепи вантажопідємностю 8 т і більше — 200 тис. км; напівпричепи особливо великої вантажопідйомності 8,0 і більше 300 тис. км (МАЗ-93801), — 190 тис. км (МАЗ-5232В), — 320 тис. км МАЗ-9397).

Поточний ремонт(ПР) призначений для забезпечення працездатного стану рухомого складу з відновленням або заміною окремих його агрегатів, вузлів і деталей (крім базових), які досягли гранично допустимого стану.

Поточний ремонт виконується за потреби, згідно з результатами діагностування технічного стану ДТЗ, або за наявності несправностей і призначений для забезпечення або відновлення працездатності ДТЗ.

Поточний ремонт ДТЗ включає роботи, пов’язані з одночасною заміною не більше двох базових агрегатів (крім кузова і рами).

Перелік базових агрегатів наводиться у додатку 5.

Будь-який ремонт агрегатів належить до поточного ремонту ДТЗ.

При ПР допускається одночасна заміна комплектів агрегатів, вузлів і деталей, близьких за ресурсом. Агрегати, вузли і деталі, що відпрацювали, направляють на спеціалізовані виробництва для відновлення їх як запасних частин і комплектування з них ремонтних комплектів*.

Застосування ремонтного комплекту має виключати додаткові втрати робочого часу на доводку його елементів і доставку деталей, яких не вистачає, на робоче місце. ПР має забезпечувати безвідмовну роботу відремонтованих агрегатів, вузлів і деталей на пробіг, не менший, ніж: до чергового ТО-2.

Щоб скоротити час простою рухомого складу, ПР здійснюють переважно агрегатним методом, при якому несправні або ті, що потребують КР, агрегати і вузли замінюють справними, взятими з обмінного фонду.

Склад обмінного фонду залежить від типу рухомого складу, умов роботи автотранспортних підприємств, системи керування запасами і включає такі основні агрегати і вузли у складеному вигляді: двигун, коробку передач, гідромеханічну передачу, задній міст, передню вісь, рульове керування, підйомний пристрій платформи, коробку відбору потужності, а також вузли відповідно до Положення.

Обмінний фонд створюють і підтримують за рахунок надходження нових і відремонтованих агрегатів та вузлів, у тому числі й оприбуткованих зі списаних автомобілів. Відповідальність за уримання обмінного фонду у справному стані несе виробничо-технічна служба.

Для автотранспортних засобів, до яких висуваються підвищені вимоги безпеки руху (автобуси, автомобілі-таксі та ін.), рекомендують регламентувати частину робіт ПР (планово-запобіжний ремонт) для попередження відмов, які впливають на безпеку руху; вартість усунення яких нижча від вартості ремонту за потреби, включаючи збитки від простоїв рухомого складу; які найчастіше виникають при використанні автомобіля в конкретних умовах експлуатації. Частина операцій планово-запобіжного ПР малої трудомісткості може виконуватись разом із ТО. Цей вид ремонту називається супровідним. Переліки операцій, періодичності й трудомісткості планово-запобіжного ремонту наведені у другій частині Положення для конкретної сім’ї рухомого складу.

Щоб забезпечити справний стан рухомого складу з періодичністю 0,5—0,6 від пробігу до КР, слід проводити ПР, який передбачає: поглиблений огляд, контроль (діагностування) технічного стану елементів кузова, кабіни, рами і встановлених на них вузлів; проведення за результатами контролю (діагностування) потрібного ремонту, що передбачає відновлення (заміну) деталей і зузлів, які досягли граничного стану; герметизацію зварних швів і ущільнень; усунення вм’ятин і тріщин на панелях і каркасі кузова, кабіни і рами; видалення продуктів корозії, відновлення протикорозійного покриття кузова, кабіни і рами; пофарбування кузова, кабіни і рами автомобіля. У помірно-холодному, холодному і дуже холодному кліматичних районах ці роботи виконують перед настанням холодної пори року.

Автомобілі й агрегати, які не придатні за своїм технічним станом для подальшої експлуатації або КР і пройшли встановлений амортизаційний термін, підлягають списанню в установленому порядку. При цьому агрегати, вузли і леталі, які придатні для подальшого використання або підлягають КР, оприбутковують для поповнення обмінного фонду. Елементи автомобіля, що відпрацю-зали, направляють на спеціалізовані дільниці підприємства для відновлення.

Операції із заміни на ДТЗ шин та акумуляторних батарей не належать до реконструкції, модернізації, технічного переозброєння та інших видів поліпшення ДТЗ.

Норми експлуатаційного пробігу автомобільних шин та порядок їх коректування залежно від умов експлуатації викладено у нормативному документі « Норми експлуатаційного пробігу автомобільних шин», затвердженому наказом Міністерства транспорту України від 12 грудня 1997 р. № 420. Характеристики категорій умов експлуатації ДТЗ наведені у ГОСТі 21624—81.

Порядок технічного обслуговування ДТЗ під час їх зберігання в законсервованому стані викладений у «Рекомендациях по обслуживанию автомобильного транспорта, находящегося на консервации, и технологии снятия его с хранения» (К.: Мінтранс, 1993).

* Ремонтний комплект набору агрегатів, вузлів і деталей, потрібних для усунення несправностей.

| | | наступна сторінка ==> | |

| І. Навчальні питання та розрахунок часу. | | | Нормативи технічного обслуговування і ремонту автомобілів |