Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Ремонтные заводы

На ремонтно-механических заводах РМЗ выполняют капитальный ремонт сложных машин и их агрегатов. Современные РМЗ, построенные по типовым проектам, отличаются тем, что организация производства и технология основаны на применении обезличенного метода ремонта машин, применении поточных линий разборки и сборки машин, двигателей и других агрегатов, широкой механизации подъемно-транспортных операций с применением различных кранов, конвейеров, рольгангов и других средств, передовых методов восстановления деталей.

Технологический процесс построен по следующей схеме. Машины, поступающие на завод, подают на площадку ремонтного фонда. Для их разгрузки площадка оборудована козловым краном. Здесь снимают навесное оборудование, которое направляют на ремонтный участок. Тем же краном машины устанавливают на специальные тележки широкой колеи и при помощи цепного конвейера перевозят в главный корпус на участок наружной мойки и далее на разборку.

Для наружной мойки имеется специальная моечная установка. Разбирают машины на агрегаты и узлы, а затем на детали в разборочно-моечном участке. Там установлены специальные стенды и столы для разборки вдоль приводного рольганга, по которому детали в специальных проволочных корзинах транспортируют в моечную машину для обезжиривания и мойки.

Крупные детали проходят эти операции в выварочных ваннах, после чего их подают прямо на сборочный участок для ремонта и установки на машину. Остальные детали из моечной машины направляют на участок дефектования, где проверяют их техническое состояние и сортируют на годные (поступают в комплектовочную кладовую), требующие ремонта (направляют в кладовую деталей, ожидающих ремонта, а затем, по мере накопления партии деталей в отделение восстановления), и негодные (отправляют на склад утиля).

Годные и отремонтированные детали, а также запасные детали (взамен негодных) со склада поступают в комплектовочную кладовую, где подготовляют комплекты деталей для каждого узла, передаваемые затем на участок узловой сборки.

Узлы собирают на специализированных стендах и рабочих местах. Собранные узлы испытывают на испытательных стендах. Отсюда узлы поступают в малярную камеру для окраски, а затем на поточные линии общей сборки. Линии оборудованы сборочными тележками, которые перемещают по рельсовому пути при помощи цепного конвейера.

Сборку машины заканчивают на участке монтажа навесного оборудования. Здесь же регулируют машины и заправляют топливом и смазкой. Отсюда их направляют на площадку для испытания. Принятые ОТК машины после окраски в малярной камере поступают на площадку хранения готовой продукции.

В соответствии с технологической схемой заводы имеют в своем составе основные, вспомогательные и обслуживающие цехи или участки (отделения).

Основные цехи выпускают продукцию, которую завод отправляет заказчикам, т. е. выполняют ремонт строительных машин и их агрегатов. К ним относят цехи (участки, отделения), выполняющие работы разборочные, сборочные, сварочные, кузнечные, по механической обработке деталей, ремонту двигателей, электрооборудования, навесного оборудования и т. п.

В составе разборочного цеха могут быть участки: наружной мойки, разборочный, мойки узлов и деталей, контрольно-сортировочный (дефектации). В состав сборочного цеха включают участки: слесарно-подгоночный с комплектовочной кладовой, по ремонту двигателей, обойный, агрегатно-ремонтный (узловой сборки), общей сборки, электротехнический, монтажа навесного оборудования, испытательный, малярный.

На крупных заводах обычно выделяют самостоятельный цех по ремонту двигателей с замкнутым циклом производства, т. е. все работы по ремонту двигателей выполняют в этом цехе. На заводах с небольшой программой целесообразно выделить цех восстановления деталей с участками — заготовительным, кузнечно-термическим, наплавочным, гальваническим, медницким, деревообрабатывающим, механическим, а также кладовыми — деталей, ожидающих ремонта, и инструментально-раздаточной.

Вспомогательные цехи выполняют работу для основных цехов: ремонт и монтаж заводского оборудования, изготовление и ремонт технологической оснастки (стенды, приспособления, штампы, инструмент и т. п.). К вспомогательным цехам относят ремонтно-механические, инструментальные, ремонтно-строительные. К цехам обслуживания относят те, которые обслуживают основные и вспомогательные цехи: транспортные цехи, склады, компрессорные станции и т. п.

РМЗ обычно имеют склады машин и агрегатов, ожидающих ремонта (склад ремонтного фонда), готовой продукции, металла, лесоматериалов, запасных частей и материалов, нефтепродуктов.

Производственная структура (состав) завода зависит от марок ремонтируемых машин, размера производственной программы, возможности кооперирования с другими заводами, степени специализации.

Рис. 28.4. Схема генерального плана специализированного завода по ремонту экскаваторов:

1 — производственный корпус; 2— административно-бытовые помещения; 3—мазутохраннлище; 4—площадка для испытания машин; 5— открытый склад металла; 6— навес для материалов и агрегатов; 7—склад нефтепродуктов; 8—открытая площадка для хранения отремонтированных машин; 9— открытая площадка для производства наружных работ; 10 — козловой кран; 11— открытая площадка для хранения машин, ожидающих ремонта; 12— склад утиля.

Примером типового РМЗ может служить завод по ремонту экскаваторов с программой 4,5 млн. руб. в год (генеральный план показан. Завод представляет собой крупное специализированное предприятие по капитальному ремонту одноковшовых экскаваторов. Он ремонтирует также комплекты агрегатов и узлов.

Все производственные цехи, участки и отделения и часть складов сблокированы в одном производственном корпусе, состоящем из трех пролетов. Технологический процесс ремонта машин построен по П-образной схеме: машина поступает в крайний пролет, там выполняют все разборочно-моечные операции. Собирают машины в среднем пролете, после чего готовую машину направляют из цеха на испытание. Детали восстанавливают во втором крайнем пролете, а механическую обработку — в среднем. Такое расположение цехов, участков и отделений обеспечивает наиболее короткие транспортные пути грузопотоков.

Административно-бытовые помещения обычно располагают в двух — или трехэтажных зданиях, которые могут непосредственно примыкать к производственному корпусу или соединяться с ним галереей.

Рис. 28.5. Компоновка производственного корпуса специализированного завода

по ремонту экскаваторов:

1— кузнечно-термический, заготовительный и наплавочный участки; 2—распределительные устройства; 3

участок ремонта топливной аппаратуры; 4— гальванический участок; 5— участок ремонта двигателей внутреннего сгорании; 6—испытательная станция; 7—участок окраски; 8—склад готовых агрегатов; 9 — участок ремонта навесного оборудования; 10—деревообрабатывающий и обойный участки, 11 — участок монтажа навесного оборудования и регулироки; 12 — компрессорная; 13— участок ремонта электроаппаратуры; 14 — санузел; 15—насосная; 16 — слесарно-сборочный участок; 17 — меха мический участок; 18 — участок инструментальный и ремонта собственного оборудования; 19 — инструментально — раздаточная кладовая; 20—заточный участок; 21 — склад материалов и запасных частей; 22-слесарно-подгоночный участок и комплектовочная кладовая; 23 — кладовая деталей, ожидающих ремонта; 24 — контрольно-сортировочный участок; 25 — разборно-моечный участок; 26 — участок наружной мойки; 27 — медницко-радиаторный участок; 28. 29, 30 — склады карбида, кислорода н химикатов.

В соответствии с нормами проектирования промышленных предприятий принимают стандартные пролеты шириной 9, 12, 18, 24 м, длиной, кратной шагу колонн, который равен 6 или 12 м.

Помещения разделяют стенами или перегородками в соответствии с требованиями техники безопасности и противопожарными. Тепловые участки располагают в крайнем пролете и отделяют от других помещений огнестойкими стенами. Испытательную станцию помещают в одном из крайних пролетов рядом с мотороремонтным цехом.

На новых РМЗ, построенных в зоне Байкало-Амурской магистрали, учтены последние достижения техники, ремонтной технологии и организации производства. Так, на Биробиджанском авторемонтном заводе, предназначенном для капитального ремонта автомобилей МАЗ-500, КрАЗ-255Б, автомобильных кранов К-67 и их агрегатов, наряду со сборкой машин на поточных линиях (главные сборочные конвейеры для каждой марки автомобиля) применена конвейерная сборка отдельных узлов и агрегатов с последующей обкаткой и испытанием на специальных стендах.

Для доставки узлов и агрегатов на главный сборочный конвейер используют подвесные конвейерные линии. Главные конвейеры оборудованы кантователями, позволяющими собирать автомобиль в одном уровне. Разбирают машины также на поточной линии.

На новых РМЗ применяют многократную мойку, окрасочные и сушительные камеры, бескамерную окраску узлов, встроенную в поточных линиях ремонта, а также современные средства механизации вспомогательных работ—пневмоподъемники, поворотно-консольные краны, элеваторные подъемники, подвесные конвейеры.

Источник

Завод по ремонту строительной техники

На ремонтно-механических заводах производится капитальный ремонт строительных машин и оборудования, а также их сборочных единиц и агрегатов. Кроме того, ремонтные заводы выполняют заказы на изготовление специальных машин и оснастки для строительства.

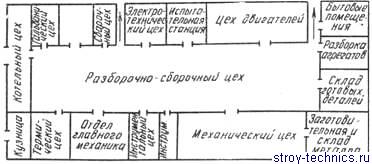

Размеры и планировка таких заводов во многом зависят от объема запланированных работ и выбранного метода ремонта. Каждый метод ремонта машин имеет свою определенную схему технологического процесса. На рис. 23.4 приведена планировка главного корпуса завода по капитальному ремонту тракторов и строительных машин.

Рекламные предложения на основе ваших интересов:

Рис. 23.4. Схема плана производственного корпуса капитального ремонта строительных машин.

В основу организации и технологии ремонта машин положены: обезличенный метод ремонта; специализация бригад и рабочих мест на разборочных, ремонтных и сборочных участках, применение поточных линий; механизация подъемно-транспортных операций с помощью кранов, конвейеров, рольгангов и других средств; прогрессивные процессы изготовления и восстановления деталей.

Поступающие в ремонт машины и сборочные единицы разгружаются под крановой эстакадой, находящейся на территории завода.

После приемки машины в ремонт и наружной мойки производят демонтаж рабочего оборудования и кабин. Демонтированное рабочее оборудование передается в котельно-сварочное отделение, а машина направляется на площадку в ожидании ремонта и по мере освобождения постов общей разборки подается самоходом или буксируется тягачом на участок очистки и мойки, а затем на разборку.

Сборочные единицы после демонтажа направляют на посты разборки, откуда детали передаются для обезжиривания в моечный участок. Промытые детали проходят дефектацию.

Годные детали направляют в кладовую при комплектовочном участке; детали, подлежащие ремонту,— в цехи и отделения для восстановления и ремонта; негодные — сдаются в утиль.

Детали, восстановленные или изготовленные на заводе, а также полученные от машиностроительных заводов, накапливаются на комплектовочном участке, где они группируются по сборочным единицам. Комплекты сборочных единиц по мере надобности транспортируют с помощью электрокар и тележек к специализированным постам агрегатной сборки, а остальные детали и собранные единицы — на посты общей сборки машины. Собирают машины на поточной линии, состоящей из отдельных стендов, на которых ремонтируют и собирают крупногабаритные конструкции (рамы, станины, платформы).

Отремонтированные машины и сборочные единицы проходят приемочный контроль и испытания: самоходные строительные машины — без нагрузки, под нагрузкой и ходовые испытания. Затем производится окраска, и машины, прошедшие ремонт, направляют на площадку готовой продукции для отправки заказчику.

На ремонтных предприятиях возможны различные формы организации ремонта машин.

При наличии большого числа однотипных машин эффективным является ремонт путем создания и замены ремонтных комплектов. В этом случае все сборочные единицы машин разделяются на ремонтные комплекты с приблизительно одинаковым сроком службы. Сборочные единицы, входящие в состав комплектов, ремонтируются на ремонтных заводах и передаются эксплуатирующей организации для замены изношенных. При этом еще на заводе сборочные единицы монтируют в укрупненные блоки. Это позволяет широко внедрять агрегатный метод ремонта строительных машин и оборудования на строительной площадке, благодаря чему на объекте при замене неисправных блоков резко уменьшается объем сложных работ по регулировке и подгонке деталей и следовательно, время замены сборочных единиц.

По мере развития машиностроения совершенствуется и ремонт машин. Следует отметить, что централизованное выполнение капитального ремонта строительных машин на специальных ремонтных заводах является наиболее целесообразным средством индустриализации ремонтных работ. Наибольшее повышение производительности труда и улучшение качества ремонта машин дает специализация ремонтных подразделений.

Специализация ремонтных подразделений (ремонтный завод, ремонтный цех или участок, ремонтная бригада) создает рабочим выгодные условия для изучения конструкции ремонтируемых машин и оборудования, особенностей их ремонта, возможных неисправностей и отказов. Условия для этого тем лучше, чем выше уровень специализации ремонтного подразделения, т. е. чем меньше разнотипность ремонтируемых строительных машин и оборудования.

В настоящее время в нашей стране существует много заводов, которые производят капитальный ремонт строительных машин, основных сборочных единиц и другой техники. На ремонтных заводах широко используются прогрессивные способы ремонта деталей, внедряется специальное оборудование и технологическая оснастка.

Возросшие требования к качеству машин, повышению их надежности оказали влияние на развитие цехов и участков заводов. В связи с освоением производства новых машин внедряются прогрессивные способы термической обработки: закалка деталей с нагревом токами высокой частоты, газовая цементация и нитроцементация, газовое и жидкостное азотирование. Внедрены комплексно-механизированные участки и механизированные линии с использованием прогрессивных технологических процессов; принципиально новые виды сборочного и испытательного оборудования; установки и стенды особо высокой точности. К их числу относятся гидравлические трубогибочные станки с программным управлением и автоматы, гидропрессовые сборочные установки, испытательные стенды для редукторов, насосов, гидромоторов и др.

Источник