- 5. Планировка ремонтной зоны и перечень оборудования

- Организация работы зоны технического ремонта комплекса технического обслуживания и диагностики автотранспортного предприятия

- Расчет производственных подразделений проектируемого автотранспортного комплекса. Выбор и обоснование метода организации производства на объекте. Подбор оборудования и оснастки в зоне ремонта. Разработка требований по обеспечению безопасных приемов труда.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

5. Планировка ремонтной зоны и перечень оборудования

Список оборудования станции технического обслуживания:

Электрогидравлический четырехстоечный подъемник L4P-3.5 АРМАДА

Автомобильный подъемник стационарный ПЛД-5

Компьютерный стенд регулировки углов установки колес на основе 3D измерительной системы HUNTER HAWKEYE

MULTI PEGASO Многофункциональный мотортестер TEXA

Силовой роликовый тормозной стенд для легковых автомобилей IW 2 Eurosystem (RS 5)

M&B TC322 Станок шиномонтажный полуавтоматический

Станок балансировочный компьютеризированный BRIGHT CB 956B Super-duty

Тележки инструментальные FERRUM — 02.113R

Установки для слива и откачки отработанного масла TROMMELBERG-UZM8097

Установка для обслуживания кондиционеров автоматическая TROMMELBERG-OC300B

Стенд для обслуживания инжекторов TROMMELBERG-HP-107

Установка для замены трансмиссионной жидкости TROMMELBERG-UZM13220

Кран гаражный OMA – 590

Стойки трансмиссионные ОМА – 606

Прессы гидравлические напольные ОМА — 653S

Автоматическая установка для замены жидкости в АКПП TranServe

Прибор проверки и регулировки света фар мод. ОМА 684А

Пускозарядное устройство мод 5.1020 (Сорокинструмент)

Стенд Р-500Е для ремонта двигателя

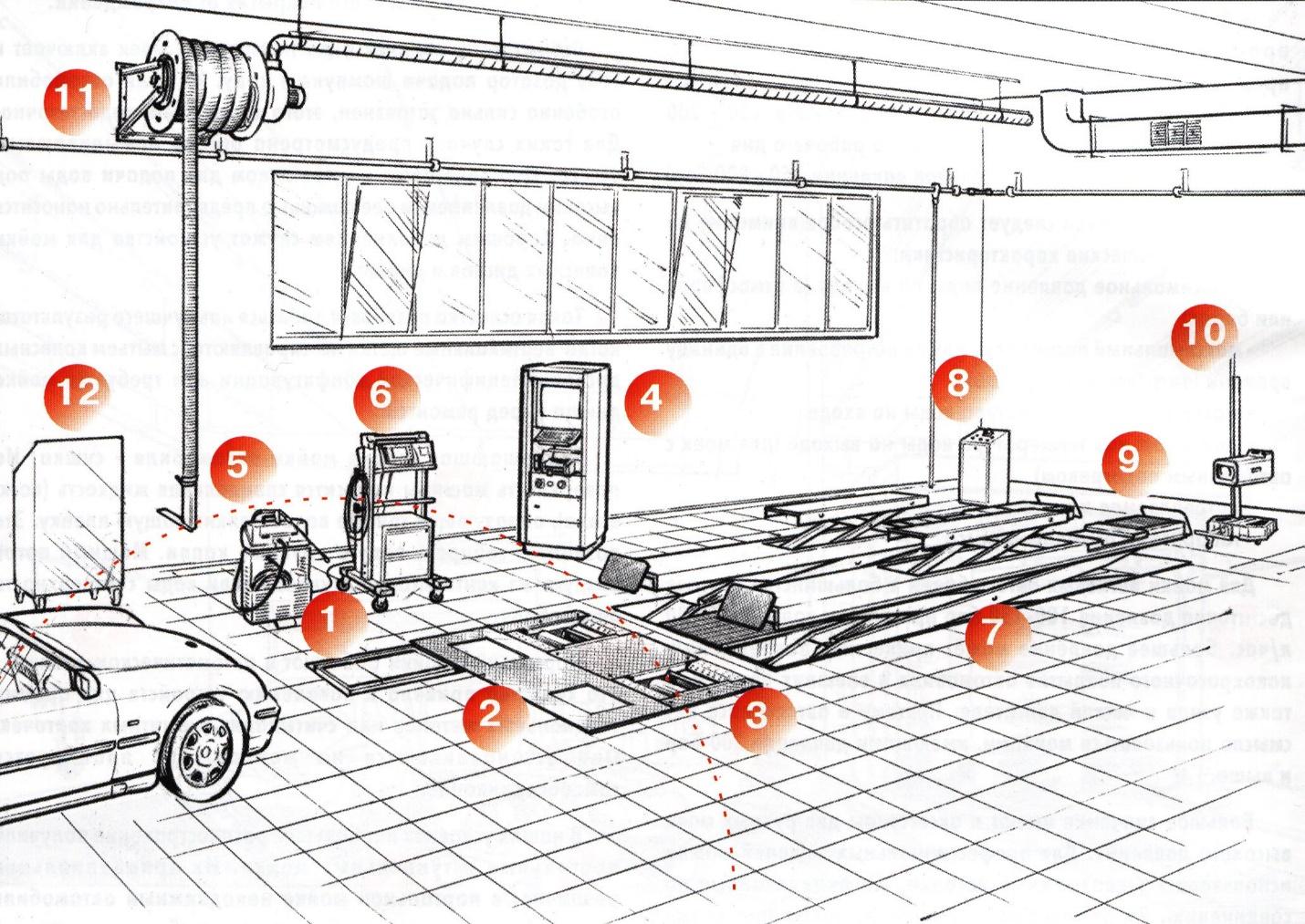

План зоны приемки автомобиля на ремонт

1.Тестер суммарного схождения

2.Тестер проверки подвески и амортизаторов

3.Роликовый тормозной стенд

4.Центральная диагностическая стойка

7.Ножничный подъемник с двойным выходом

8.Пульт управления подъемника

10.Тестер проверки и регулировки фар

11.Устройство для вытяжки отработавших газов

План зоны диагностики автомобиля

1. Центральный диагностический модуль

2. Газоанализатор, дымомер

3. Тестер аккумуляторных батарей

4. Установка для проверки и чистки инжекторных форсунок

5. Установка для обслуживания кондиционеров с тестером утечек

6. Устройство для вытяжки отработавших газов

7. Набор инструментов электрика

9. Тестер давления топлива

10. Компрессометр и пневмовакуумметр

План шиномонтажного участка

1. Шиномонтажный стенд с манипулятором «третья рука»

2. Балансировочный стенд с пневмолифтом

3. Подъемник шиномонтажный

4. Ванна для проверки колес и камер

5.Рабочее место со стапелем для ремонта резины

6.Переносной резервуар для подкачки шин

7. Вулканизатор с манипулятором «Шатл» и местной вентилляцией

8. Тележка инструментальная

10. Ключ динамометрический

12. Кольца для накачки бескамерной резины

13. Шкаф для хранения расходных материалов

14. Ударный гайковерт и пневматический специнструмент

15. Нарезатель протектора

16. Абразивные материалы

17. Шиноремонтные материалы

План агрегатного участка

1. Мойка деталей и агрегатов

2. Станок для обработки тормозных дисков и барабанов

3. Станок сверлильный

4. Станок заточной

5. Верстак с тисками

6. Пресс гидравлический

7. Станок для расточки цилиндров

8. Станок для обработки и хонинговки зеркала цилиндра

9. Установка для обработки клапанных гнезд

10. Станок для обработки фасок клапанов

11. Стенд для испытаний и регулировки топливной аппаратуры дизельных двигателей

12. Установка для проверки герметичности агрегатов

13. Стапель для ремонта двигателя и коробки передач

Источник

Организация работы зоны технического ремонта комплекса технического обслуживания и диагностики автотранспортного предприятия

Расчет производственных подразделений проектируемого автотранспортного комплекса. Выбор и обоснование метода организации производства на объекте. Подбор оборудования и оснастки в зоне ремонта. Разработка требований по обеспечению безопасных приемов труда.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 02.03.2015 |

| Размер файла | 114,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

2. Характеристика предприятия и объекта проектирования

3. Расчётно-технологический раздел

3.1 Выбор исходных нормативов режима то и ремонта и корректирование нормативов

3.1.1 Периодичность ТО-1, ТО-2 и пробег до капитального ремонта

3.1.2 Трудоёмкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО, ТР

3.2 Определение коэффициента технической готовности

3.3 Определение коэффициента использования автомобилей

3.4 Определение годового пробега автомобилей в АТП

3.5 Определение годовой программы по техническому обслуживанию автомобилей

3.7 Определение общей годовой трудоемкости технических воздействий подвижного состава предприятия

3.8 Определение количества ремонтных рабочих в АТП и на объекте проектирования

4. Организационный раздел

4.1 Выбор метода организации производства ТО и ТР на АТП

4.2. Выбор метода организации технологического процесса на объекте проектирования

4.3 Схема технологического процесса на объекте проектирования

4.4 Выбор режима работы производственных подразделений

4.5 Расчёт количества постов в зонах ТО, ТР и постов диагностики

4.6 Распределение исполнителей по специальностям и квалификации

4.7 Подбор технологического оборудования

4.8 Расчет производственной площади объекта проектирования

5. Расчет уровня механизации производственных процессов в подразделениях ТО и ТР АТП

5.1 Расчет степени охвата рабочих механизированным трудом

5.2 Расчет уровня механизированного труда в общих трудозатратах

6. Требования по обеспечению безопасных приёмов труда на объекте проектирования

6.1 Организация работ по созданию здоровых и безопасных условий труда

6.2 Инструкция по охране труда при выполнении технического процесса

6.2.1 Общие требования безопасности

6.2.2 Требования безопасности перед началом работы

6.2.3 Требования безопасности во время работы

6.2.4 Требования безопасности в аварийных ситуациях

6.2.5 Требование безопасности по окончанию работы

6.3 Пожарная безопасность

Эффективность использования автотранспортных средств зависит от совершенства организации транспортного процесса и свойств автомобилей сохранять в определенных пределах значения параметров, характеризующих их способность выполнять требуемые функции. В процессе эксплуатации автомобиля его функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии, повреждения деталей, усталости материала, из которого они изготовлены и др. В автомобиле появляются различные неисправности, которые снижают эффективность его использования. Для предупреждения появления дефектов и своевременного их устранения автомобиль подвергают техническому обслуживанию (ТО) и ремонту. автотранспортный ремонт оборудование

ТО — это комплекс операций или операция по поддержанию работоспособности или исправности автомобиля при использовании по назначению, при стоянке, хранении или транспортировании. ТО является профилактическим мероприятием и проводится принудительно в плановом порядке, через строго определенные периоды эксплуатации автомобиля.

Ремонт — это комплекс операций по восстановлению работоспособности и восстановлению ресурса автомобиля или его составных частей. Ремонт проводится по потребности, которую выявляют в процессе ТО.

Выполнению работ по ТО и ремонту автомобиля предшествует оценка его технического состояния (диагностирование). Диагностирование при ТО проводят для определения его необходимости и прогнозирования момента возникновения неисправного состояния путем сопоставления фактических значений параметров, измеренных при контроле, с предельными. Диагностирование при ремонте автомобиля заключается в нахождении неисправности и установлении метода ремонта и объема работ при ремонте, а также проверке качества выполнения ремонтных работ.

Разработать проект на тему: «Организация работы зоны ТР комплекса технического обслуживания и диагностики АТП г. Владивостока»

Задание на проектирование

1. Провести технологический расчет производственных подразделений комплекса ТОД.

2. Выбрать и обосновать метод организации производства комплекса ТОД и зоны ТР.

3. Провести подбор технологического оборудования и оснастки в зоне ТР.

4. Разработать требования по обеспечению безопасных приемов труда на объекте проектирования.

5. Выполнить планировочный чертеж зоны ТР.

Пробег с начала эксплуатации в долях от

Количество автомобилей, ед.

Акр=65 — количество автомобилей, прошедших КР, ед;

Lсс=285 — среднесуточный пробег автомобилей, км;

III — категория условий эксплуатации;

Дрг= 305- количество рабочих дней в году АТП, дн;

tп =11,2- средняя продолжительность работы автомобилей на линии, ч;

tвн = 6 ч. 00 мин. — время начала выхода автомобилей на линию;

tвк = 7 ч. 30 мин. — время конца выхода автомобилей на линию.

По объёму, содержанию и оформлению курсовой проект должен соответствовать требованиям, изложенным в методических указаниях по выполнению курсового проекта.

2. ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ И ОБЪЕКТА ПРОЕКТИРОВАНИЯ

Комплексные автотранспортные предприятия обеспечивают выполнение транспортной работы, хранение и неполный, частичный объём работ по ТО и ТР подвижного состава. Остальной объём работ выполняется по кооперации другими автотранспортными или автообслуживающими организациями.

КЭУ — категория условий эксплуатации — III. Под данную категорию подходят дорожные покрытия: Д1 — цементобетон, асфальтобетон, брусчатка, мозаика; Д2 — битумоминеральные смеси; Д3 — щебень без обработки, дегтебетон; Д4 — булыжник, колотый камень, грунт и малопрочный камень, обработанные вяжущими материалами.

Тип рельефа местности: Р1 — равнинный (до 200 м); Р2 — слабохолмистый (от 200 до 300 м); Р3 — холмистый (от 300 до 1000 м); Р4 — гористый (от 1000 до 2000 м); Р5 — горный (от 2000 м);

Природно-климатические условия эксплуатации: климат — холодный, с высокой агрессивностью окружающей среды;

Тип подвижного состава (модель, марка) — КамАЗ-5320 — базовый автомобиль, с бортовой платформой, полной массой 15,5 тонн, предназначенный для перевозки строительных, промышленных и сельскохозяйственных грузов по дорогам общего пользования.

Аи — среднесписочное количество автомобилей. Аи =320.

Акр = 65 — количество автомобилей, прошедших капитальный ремонт.

Пробег автомобилей с начала эксплуатации в долях от капитального ремонта: менее 0,5 — 110 автомобилей; от 0,5 до 0,75 — 80; от 0,75 до 1,0 — 80; более 1,0 — 50 автомобилей

Lсс — среднесуточный пробег автомобиля, км. Lсс =285.

Количество рабочих дней в году: Дрг=305;

tвн = 6 ч. 00 мин. — время начала выхода автомобилей на линию;

tвк = 7 ч. 30 мин. — время конца выхода автомобилей на линию.

Продолжительность работы подвижного состава на линии: Тн = 11,2 часа.

3. РАСЧЁТНО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Для выполнения технологического расчёта принимается группа показателей из задания на проектирование и исходные нормативы ТО и ремонта. Из задания на проектирование принимаются:

Тип подвижного состава (модель, марка) — КамАЗ-5320

Аи — среднесписочное количество автомобилей. Аи =320.

Lсс — среднесуточный пробег автомобиля, км. Lсс =285.

КЭУ — категория условий эксплуатации. III

Природно-климатические условия эксплуатации: климат — холодный, с высокой агрессивностью окружающей среды;

Количество рабочих дней в году: Дрг=305;

Продолжительность работы подвижного состава на линии: Тн=11,2 часа.

3.1 Выбор исходных нормативов режима ТО и ремонта и корректирование нормативов

Исходные нормативы ТО и ремонта принимаются из Положения. Корректирование нормативов выполняется по формулам:

3.1.1 Периодичность ТО-1, ТО-2 и пробег до капитального ремонта

Где: L1 и L2 — расчетные периодичности ТО-1 и ТО-2, км.

— расчетный пробег автомобиля до капитального ремонта, км.

и — нормативные периодичности ТО-1 и ТО-2, км.

коэффициент корректирования и зависимости от категории условия эксплуатации (таблица 2.7 и 2.8).

К2 — коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (таблица 2.9).

К3 — коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды (Приложение 11, таблица 2.10 (1)) .

L2 = 16000 . 0,8 . 0,81 = 10368 , км

Lкр = 300000 . 0,8 . 1 . 0,72 = 172800 , км

После определения расчётной периодичности ТО-1 (L1) производится окончательная корректировка ее величины по кратности со среднесуточным пробегом автомобиля (Lcc):

Где: n1 — величина кратности (округляется до целого числа).

Окончательно скорректированная по кратности величина периодичности ТО (L1) принимает значение (с последующим округлением до целых сотен км.):

Определяем кратность периодичности ТО-2 (L2) со скорректированной периодичностью ТО-1 (L1):

где n2 — величина кратности (округляется до целого числа).

Окончательно скорректированная величина периодичности ТО-2 (L2) принимает значение:

Величина расчетного пробега до капитального ремонта корректируется по кратности с периодичностью ТО-1 и ТО-2:

где n3 — величина кратности (округляется до целого числа);

Величина расчетного пробега автомобиля до КР принимает значение:

3.1.2 Трудоёмкость ЕО, ТО-1, ТО-2, Д-1, Д-2, СО, ТР

Скорректированная трудоемкость одного обслуживания

Где: — нормативная трудоемкость одного обслуживания, чел.-ч

К5 — коэффициент корректирования нормативов в зависимости от количества обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически совместимых групп подвижного состава (таблица 2.12 (1)).

Км(ео) — коэффициент механизации, снижающий трудоемкость ЕО рассчитывается по формуле:

Где: См — % снижения трудоемкости за счет применения моечной установки, принимается равным 55%;

Со — % снижения трудоемкости путем замены обтирочных работ обдувом воздуха, принимается равным 15%.

Техническое обслуживание № 1

Скорректированная трудоемкость одного обслуживания

Где: — норматив трудоемкости одного обслуживания, чел.-ч

Км(1) — коэффициент механизации, снижающий трудоемкость ТО-1 при тупиковом методе производства принимается равным 1.

Техническое обслуживание № 2

Скорректированная трудоемкость одного обслуживания :

Где: — норматив трудоемкости одного обслуживания, чел.-ч

Км(2) — коэффициент механизации, снижающий трудоемкость ТО-2 при тупиковом методе производства принимается равным 1.

Трудоемкость общего диагностирования ()

Где: — скорректированная удельная трудоемкость ТО-1.

СД-1 — доля трудоемкости диагностических работ и общей трудоемкости ТО-1 (Приложение 1).

Трудоемкость поэлементного диагностирования ()

Где — скорректированная трудоемкость ТО-2;

СД-2 — доля трудоемкости диагностических работ в общей трудоемкости ТО-2 (Приложение 1).

Трудоемкость одного обслуживания (tсо ):

где — скорректированная трудоемкость одного обслуживания ТО-2 (=14,5)

Скорректированная трудоемкость текущего ремонта на 1000 км пробега

Где: — норматив трудоемкости текущего ремонта на 1000 км пробега, чел.-ч

К4(ср) — коэффициент корректирования для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации.

Расчетное значение продолжительности простоя подвижного состава в ТО и ремонте

Где: — нормативное значение продолжительности простоя подвижного состава в ТО и ремонте, дн./1000 км., определяется по таблице 2.6 (1).

— среднее значение коэффициента корректирования нормативной продолжительности простоя в ТО и ТР в зависимости от пробега с начала эксплуатации.

Расчетная продолжительность простоя подвижного состава в капитальном ремонте

С учётом времени транспортировки автомобиля на АЗС принимается из приложения, для автомобиля КамАЗ-5320

По результатам расчётов составляется таблица 3.1

Таблица 3.1. Исходные и скорректированные нормативы

3.2 Определение коэффициента технической готовности

Где: — среднесуточный пробег, км.

— скорректированное значение продолжительности простоя подвижного состава в ТО и ремонте;

— продолжительность простоя подвижного состава в капитальном ремонте, дн. (определяется по таблице 2.6 (1)).

— средневзвешенная величина пробега автомобилей до капитального ремонта, км.

Где: — скорректированное значение пробега автомобиля до капитального ремонта, км.;

— количество автомобилей, прошедших капитальный ремонт, ед.

— списочное количество автомобилей в АТП, ед.

3.3 Определение коэффициента использования автомобилей

Где: — количество рабочих дней в году, дн.

— коэффициент технической готовности парка;

— коэффициент, учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам (принимается в пределах 0,93…0,97).

3.4 Определение годового пробега автомобилей в АТП

Где: — списочное количество автомобилей;

— среднесуточный пробег, км.

— коэффициент использования автомобилей;

3.5 Определение годовой программы по техническому обслуживанию автомобилей

Количество общего диагностирования за год

Количество поэлементного диагностирования за год

3.6 Расчет сменной программы

где — число смен (из Положения принимаем 2 смены)

— годовая программа соответственно ЕО, ТО-1, ТО-2, Д-1, Д-2.

3.7 Определение общей годовой трудоемкости технических воздействий подвижного состава предприятия

Годовая трудоемкость ЕО

Годовая трудоемкость ТО-1

Где: — трудоемкость сопутствующего ремонта при проведении ТО-1.

Где: =0,15…0,20 — регламентированная доля сопутствующего ремонта ТО-1 (п. 2.33 (1)).

Годовая трудоемкость ТО-2

Где: — трудоемкость сопутствующего ремонта при проведении ТО-2.

Где: =0,15…0,20 — регламентированная доля сопутствующего ремонта ТО-2 (п. 2.33 (1)).

Годовые трудоемкости общего и поэлементного диагностирования

Годовая трудоемкость СО

Общая годовая трудоемкость всех видов ТО

Годовая трудоемкость ТР по АТП

Годовая трудоемкость постовых работ ТР

Годовая трудоемкость работ по зоне ТР и ремонтным цехам (участкам)

Где: СТР — доля постовых или цеховых работ в % от общего объема постовых работ ТР (Принимается по данным Приложения 1).

Общий объем работ по техническим воздействиям на подвижной состав:

3.8 Определение количества ремонтных рабочих в АТП и на объекте проектирования

Число производственных рабочих мест и рабочего персонала определяется по формуле:

Где: РЯ — число явочных, технологически необходимых рабочих или кол-во рабочих мест, чел

РШ — Штатное число производственных рабочих, чел

Т Г i — годовая трудоемкость соответствующей зоны ТО, ТР, цеха, отдельного специализированного поста или линии диагностирования, чел.-ч

ФРМ — годовой производственный фонд времени рабочего места (номинальный), ч

ФРШ — годовой производственный фонд рабочего времени штатного рабочего, т.е. с учетом отпуска, невыхода на работу по уважительным причинам, ч

Годовой производственный фонд рабочего времени рассчитывается или принимается по нормативным источникам (см. Приложение 2 Методических указаний).

Число производственных рабочих мест и рабочего персонала для зоны ТР:

Таблица 3.2. Расчётные показатели по объекту проектирования

Годовая производственная программа

Сменная производственная программа

Общая годовая трудоемкость работ в зоне ТО

Общая годовая трудоемкость работ ТР

Годовая трудоемкость работ по объекту проектирования:

в зоне диагностики

в цехах (участках)

Количество производственных рабочих по объекту проектирования:

4. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

4.1 Выбор метода организации производства ТО и ТР на АТП

Среди прочих методов организации ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании производственных подразделений пм с чвч

о технологическому признаку (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Основные организационные принципы этого метода заключаются в следующем:

1. Управление процессом ТО и ремонта подвижного состава в АТП. осуществляется централизованно отделом (центром) управления производством.

2. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

— комплекс технического обслуживания и диагностики;

— комплекс текущего ремонта;

— комплекс ремонтных участков.

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов; узлов и деталей перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания, ТО и ремонта) осуществляется централизовано комплексом подготовки производства.

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

Организационная структура управления производством

Размещено на http://www.allbest.ru

Размещено на http://www.allbest.ru

4.2 Выбор метода организации технологического процесса на объекте проектирования

Объектом проектирования данного курсового проекта является зона ТР. Наилучший вариант для данного участка является метод специализированных постов. Специализированные посты находят все большее распространение в АТП. Они позволяют максимально механизировать трудоемкие процессы ремонта, снизить потребность в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных исполнителей, повысить качество ремонта и производительность труда.

4.3 Схема технологического процесса на объекте проектирования

Технологический процесс представляет собой совокупность операций, выполняемых планомерно и последовательно во времени и пространстве над автомобилем (агрегатом). Технологический процесс ТО и ТР — это часть производственного процесса, состоящая из подсистем предметов труда, производственно-технической базы, исполнителей, осуществляющих процесс и управляющих им, и документации для изменения состояния предметов труда в данных условиях производства в соответствии с требованиями нормативно-технической документации.

Организация технологического процесса текущего ремонта автомобилей является одной из наиболее актуальных задач АТО. Простои автомобилей в ремонте и его ожидании очень высоки, вследствие чего до 25% автомобильного парка ежедневно не выпускаются на линию. Снижение качества ТР вследствие его слабой организации ведёт к уменьшению межремонтных пробегов и, следовательно, к росту объёма ТР.

Следовательно, важнейшей задачей организации ремонта является снижение времени простоя автомобилей в ТР и его ожидании.

Текущий ремонт автомобилей производится одним из двух методов: агрегатным или индивидуальным. При агрегатном методе ремонт автомобилей производится путём замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд. Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов.

При индивидуальном методе ремонта агрегаты и узлы после ремонта ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе, но в большей мере используется ресурс агрегатов и узлов, так как нет необходимости в приработке поверхностей деталей друг к другу.

Схема технологического процесса в зоне ТР

Размещено на http://www.allbest.ru

4.4 Выбор режима работы производственных подразделений

Работа производственных подразделений, занятых в АТП техническим обслуживанием, диагностикой и текущим ремонтом, должна быть согласована с режимом работы автомобилей на линии. При назначении их режима работы следует исходить из требования выполнять большие объемы работ по ТО и ремонту в межсменное время.

При выборе режима работы производственных подразделений необходимо установить:

— количество рабочих дней в году;

— время начала и окончания работы.

Количество рабочих дней в году (Дрг = 253, 305 или 365) для объекта проектирования принимается по режиму работы автомобилей на линии с учетом рекомендаций, изложенных в [2] и представленных в Приложениях 7 и 8 настоящих Методуказаний.

Сменность объекта проектирования и других подразделений технической службы, с которыми существует технологическая связь, устанавливается с учетом режима работы автомобилей на линии и основывается на рекомендациях [2], представленных в Приложении 7 настоящих Методуказаний

Время начала и окончания рабочих смен устанавливается на основе принятого количества рабочих дней в году, что позволяет определить продолжительность смены (Тсм) и количество рабочих дней в неделю. С учетом этого принимается время начала и конца рабочих смен объекта проектирования и других подразделений технической службы, с которыми существует технологическая связь.

— количество рабочих дней в году — 305 дней;

— сменность работы — 2 смены;

— время начала и окончания работы:

Первая смена — начало: 5 00 ; обед: с 9 00 до 10 00 ; окончание: 14 00 ;

Вторая смена — начало: 14 00 ; обед: с 18 00 до 19 00 ; окончание: 23 00

4.5 Расчёт количества постов в зонах ТО, ТР и постов диагностики

Для проектов по техническому обслуживанию выполняется расчет количества постов и линий, для проектов по зоне текущего ремонта и диагностике — расчет количества постов.

Расчет согласно ОНТП-01-91 производится по единой формуле:

Где: Тi Г — годовая трудоемкость постовых работ в зоне ТР или годовая трудоемкость общей или поэлементной диагностики

ДРГ — число рабочих дней в году зоны ТР или участка Д-1 (Д-2) (принимается по данным п. 4.4);

tСМ — продолжительность работы участка Д-1 (Д-2) (принимается по данным п.4.4),

Ссм — число смен в сутки (принимается по данным п.4.4);

Р — численность рабочих, одновременно работающих на посту (принимается по табл. 13 с.28 [б], Приложение 24);

Кн — коэффициент неравномерности загрузки постов (принимается по табл. 12 с.27 [6], Приложение 23);

Ки — коэффициент использования рабочего времени поста (принимается по табл. 53 с.84 [6], Приложение 25).

Резервное количество постов зоны ТР рассчитывается по формуле:

Где: Ки — коэффициент, учитывающий неравномерность поступления автомобилей в зону ТР. Для крупных АТП Ки = 1,2, для небольших АТП Кн = 1,5.

n рез = (1,2 — 1) · 6 = 1,2 = 1

В зоне ТР для выполнения разборочно-сборочных и регулировочных работ предусматриваются универсальные и специализированные посты, примерное соотношение которых приводится в Приложении 10.

4.6 Распределение исполнителей по специальностям и квалификации

Общее количество исполнителей в производственных подразделениях, полученное ранее расчетом в п. З.8., необходимо распределить по специальностям (видам работ) и квалификации.

В проектах по зонам текущего ремонта количество исполнителей для отдельных видов работ определяется с учетом распределения постовых работ зон.

Таблица 4.1. Распределение исполнителей в зоне ТР по специальностям

Источник