- Экономическая часть. В этом разделе производится расчёт затрат на восстановление (изготовления) детали и определение экономической эффективности ремонта

- Расчет себестоимости технологического процесса восстановительного ремонта распределительного вала

- Характеристика технологического процесса ремонта детали. Расчет капитальных вложений, материалов и запасных частей, средств на оплату труда производственных рабочих, общепроизводственных расходов, прочих затрат и показателей эффективности ремонта.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Определение себестоимости ремонта детали

Экономическая часть. В этом разделе производится расчёт затрат на восстановление (изготовления) детали и определение экономической эффективности ремонта

В этом разделе производится расчёт затрат на восстановление (изготовления) детали и определение экономической эффективности ремонта.

Последовательность выполнения расчёта:

4.1. Определяется прямая заработная плата производственных работников:

где ОТ –прямая заработная плата, руб.,

Тш.к. – норма времени на операцию, мин,

Сч – часовая тарифная ставка соответствующего разряда работника, руб.

Ниже приведены значения среднего разряда производственных рабочих для некоторых цехов и отделений ремонтных организаций.

Значение средних разрядов производственных рабочих АРО

| Разборочно – моечное отделение | 1,5 |

| Участок сборки автомобилей | 2,4 |

| Участок регулировки автомобилей и устранение дефектов после испытания | 3,0 |

| Медницко – радиаторное отделение | 2,3 |

| Отделение ремонта кабин (кузовов) и оперения | 2,7 |

| Малярное отделение | 2,6 |

| Отделение ремонта двигателей | 2,9 |

| Отделение ремонта агрегатов | 2,6 |

| Слесарно – механическое отделение | 2,4 |

| Кузнечно – рессорное отделение | 2,7 |

| Термическое | 2,9 |

| Сварочно – металлизационное | 3,0 |

| Гальваническое отделение | 2,8 |

Часовые тарифные ставки по разрядам определяются по действующим нормативам.

4.2. Определяется премия производственных работников за своевременное и качественное выполнение работ:

4.3. Определяется дополнительная заработная плата

Дополнительная заработная плата производственных работников составляет 10% от основной, следовательно:

4.4. Определяется фонд оплаты труда

ФОТ = ОТ + Пр + ДЗП

4.5. Определяем начисления на заработную плату – единый соц. налог

ЕСН = 26% от ФОТ, следовательно:

4.6. Определяется стоимость материалов

Стоимость материалов определяется по количеству израсходованных материалов (проволоки, электродов, газа и т.п.) на одну деталь в

килограммах, литрах — по прейскурантной стоимости соответствующих материалов.

Стоимость заготовки для изготовления деталей определяется через её объём.

Стоимость чёрных и цветных металлов, электродов, газа и т.п. можно узнать из Интернета или по прейскуранту.

4.7. Определяется стоимость силовой электроэнергии

Зэл. = То х Н х Ц / 60

Где То – основное (машинное) время на операции, мин,

Н – мощность электродвигателя станка, сварочного оборудования, кВт,

Ц – стоимость силовой электроэнергии, руб.

4.8. Определяются затраты на воду и отопление

Затраты на воду для бытовых нужд определяются из расчёта 40 литров на одного работающего + 1,5 литра на 1 м 2 площади помещения; затраты на отопление принимаются из расчёта 400 руб. за 1 м 2 площади помещения.

В учебных целях можно принять площадь помещения 40-60 м 2 . Стоимость воды и отопления необходимо учитывать в действующих ценах и, соответственно, приведёнными к одной детали.

4.9. Определяются накладные расходы

Накладные расходы складываются из цеховых и общезаводских расходов и составляют 100-150% от основной заработной платы:

4.10. Определяется себестоимость восстановления детали

Св = ОТ + ДЗП + Пр + ЕСН + Мо + Зэл + Зв+от + Н, руб.

Все расчёты сводятся в таблицу

| Наименование статей расхода | Сумма, руб. |

| Прямая заработная плата | |

| Дополнительная заработная плата | |

| Основная заработная плата | |

| Начисления — ЕСН | |

| Стоимость материалов | |

| Стоимость силовой электроэнергии | |

| Затраты на воду и отопление | |

| Накладные расходы | |

| Итого |

4.11. Определяется экономическая эффективность восстановления детали

Экономическая эффективность восстановления детали определяется по формуле:

Кэ = Сн х Кд / Св,

где Кэ – коэффициент эффективности,

Кд – коэффициент долговечности (ресурса работы детали после ремонта)

Кд принимается равным 0,85

Технологический процесс разработан правильно, если Кэ равен или больше единицы.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Расчет себестоимости технологического процесса восстановительного ремонта распределительного вала

Характеристика технологического процесса ремонта детали. Расчет капитальных вложений, материалов и запасных частей, средств на оплату труда производственных рабочих, общепроизводственных расходов, прочих затрат и показателей эффективности ремонта.

| Рубрика | Экономика и экономическая теория |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 12.05.2012 |

| Размер файла | 114,9 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Департамент образования и науки Тюменской области

АОУ СПО Тюменский колледж транспорта

По дисциплине: «Экономика отрасли»

Тема: «Расчет себестоимости технологического процесса восстановительного ремонта распределительного вала»

Выполнил: студент гр. ТО-8-1

Рауш Александр Владимирович

Проверил: преподаватель экономики

Шарафутдинова Юлия Ахатовна

1.1 Характеристика детали

1.2 Характеристика технологического процесса ремонта детали

2.1 Расчет капитальных вложений

2.2 Расчет материалов и запасных частей

2.3 Расчет средств на оплату труда основных производственных рабочих

2.4 Расчет общепроизводственных расходов

2.5 Расчет прочих затрат

2.6 Расчет показателей экономической эффективности ремонта

Автомобильный транспорт занимает ведущее положение в удовлетворении постоянно растущей потребности народного хозяйства нашей страны в перевозках пассажиров и грузов.

В процессе эксплуатации автомобиля его рабочие свойства по степени ухудшения из-за изнашивания деталей, а также коррозии и усталости металлов, и которого они изготовлены. В автомобиле появляются отказы и неисправности, которые устраняют при ремонте и ТО.

В последние годы одновременно с развитием автомобилестроения развилось авторемонтное производство. Однако практика директивного снижения нормативов трудоемкости ремонта без соответствующего повышения уровня механизации и автоматизации производственных процессов привела к уменьшению объемов восстановления деталей и отказа от выполнения ряда технологических операций, формирующих качество ремонта.

Любое предприятие в процессе своей деятельности совершает затраты на производство и реализацию продукции, на простое и расширенное воспроизводство основных фондов и оборотных средств, на социальное развитие трудового коллектива и др. Наибольший удельный вес во всех расходах предприятий занимают затраты на производство продукции. Совокупность производственных затрат показывает, во что обходится предприятию изготовление выпускаемой продукции, т.е. составляет производственную себестоимость продукции. Предприятия также производят затраты по реализации продукции, т.е. осуществляют внепроизводственные или коммерческие расходы (транспортировка, упаковка, хранение, реклама и др.). В связи с этим в данной работе мы рассмотрим такую важную категорию как себестоимость и один из способов ее определения — составление калькуляции. Конечной целью калькулирования является формирование полной себестоимости продукции. Ведь от уровня себестоимости зависит деятельность предприятия в условиях рыночной экономики: величина прибыльности и рентабельности, эффективность его хозяйственной деятельности. Целью работы является рассмотрение методов, принципов составления калькуляции себестоимости, а также роль калькуляции в управлении производством. Ведь правильно составленная калькуляция себестоимости позволяет обеспечить:

· Своевременное и полное отражение всех затрат, связанных непосредственно с производством продукции, выполнением работ или оказанием услуг, а также отражение внепроизводственных затрат;

· Контроль за правильным использованием материальных, трудовых, финансовых и иных ресурсов предприятия, за соблюдением установленных норм расхода материалов и производительности труда;

· Выявление мест возникновения затрат и пути их сокращения.

Целью курсового проекта является составление калькуляции себестоимости ремонта ведущего вала коробки передач автомобиля ЗиЛ-4314.10.

технологический ремонт распределительный вал

Характеристика детали и условия ее работы

деталь — крышка подшипника ведущего вала;

материал, из которого изготовлено изделие — сталь 25ХГМ;

характеристика материала — поверхность вала HRC 57-60;

— резьбовой конец HRC 25-40;

базовые поверхности при ремонте — шейки, резьба;

характер износа изделия — неравномерный;

характер нагрузок — постоянный;

характер деформации — стачивание.

Схема технологического процесса

Наименование и содержание операции

Износ шейки под муфту сцепления.

Износ отверстия под маслогонную резьбу ведущего вала.

Шлифование до ремонтного размера

Растачивание отверстия под ремонтный размер

Промыть деталь в содовом растворе

Схема технологического процесса устранения групп дефектов ведущего вала коробки передач автомобиля ЗиЛ-4314.10.

Повреждение резьбы М36х1,5

Проточить изношенную резьбу

Наплавить резьбовую шейку

Проточить шейку и нарезать резьбу

Промыть деталь в содовом растворе

План технологических операций

План технологической операции для ведущего вала коробки передач автомобиля ЗиЛ-4314.10.

Наименование и содержание операции

Проточить изношенную резьбу

Токарно-винторезный станок 1К62

Поводковый патрон с поводком и центрами

Проходной резец с пластинкой Т15К6

Наплавить шейку под резьбу вибродуговой наплавкой

Токарно-винторезный станок 1К62. Выпрямитель ВСМН8

Наплавочная головка УАНЖ-5,

Проточить шейку и нарезать резьбу

Токарно-винторезный станок 1К62

Поводковый патрон с поводком и центрами

Проходной резец с пластинкой Т15К6 Прямой резьбовой резец Р14

Штангенциркуль ШЦ-1-125-0,1. Предельное резьбовое кольцо М27х1.5

Нагреть резьбовой конец в соляной ванне и охладить на воздухе

Ванна с расплавленной солью

Подвеска для нагрева детали

Ванна с содовым раствором

Подвеска для мойки деталей

Круглошлифовальный станок 3А151

Поводковый патрон с поводком и центрами

Шлифовальный круг ПП600х40х305 24425ПСМ 25КВА

Резьбовое кольцо М27х1.5

Ванна с содовым раствором

Подвеска для мойки деталей

2. Экономическая часть

Экономическая часть направлена на получение технико-экономических показателей. Здесь ведется расчет цеховой себестоимости и окупаемости капитальных вложений. Проанализировав эти показатели, делаются важные выводы об эффективности всего технологического процесса ремонта детали, о правильности принятых производственных решений технологической части проекта. Это делается путем сравнения технико-экономических показателей спроектированного технологического процесса с базовым процессом ремонта детали на предприятии.

2.1 Расчет капитальных вложений

Расчет стоимости основных производственных фондов проводится в таб. 1.

В состав капитальных вложений включаются затраты на приобретение, доставку и монтаж (и демонтаж) нового оборудования.

Сумма капитальных вложений рассчитывается по формуле (в руб.):

С об. — стоимость приобретаемого оборудования, инвентаря, приборов и приспособлений;

С дм. — затраты на демонтаж, монтаж оборудования (10 % от стоимости оборудования — С об.);

С тр. — затраты на транспортировку оборудования (5% от стоимости оборудования — С об.).

К = 1969350 + 196935 + 98467,5 = 2264752,5 (руб)

Таблица 1 Расчет стоимости оборудования.

Источник

Определение себестоимости ремонта детали

Определение себестоимости ремонта детали заключается в выявлении и расчёте всех затрат, связанных с её ремонтом.

Полная себестоимость ремонта детали представляет собой сумму затрат труда и материальных средств и определяется по формуле:

Сsp— затраты на оплату труда производственных рабочих, руб.

См — затраты на основные материалы, руб.

Cн — сумма накладных расходов, руб.

Заработная плата производственных рабочих складывается из основной и дополнительной, а так же из отчислений на социальное страхование.

С 0 — основная зарплата производственных рабочих, руб.

С д— дополнительная зарплата производственных рабочих, руб.

С н.с. — отчисления на соцстрахование, руб.

Дополнительную зарплату берём в 10% от основной зарплаты:

Отчисления на социальное страхование берут в размере 35% от суммы основной и дополнительной зарплаты:

Затраты См на основные материалы подсчитывают по установленным нормам их расхода и действующим ценам: С м =1600 руб.

Накладные расходы С н — это расходы, которые не могут быть отнесены

непосредственно на ремонт детали. Они складываются из общепроизводственных (цеховых) и общехозяйственных (общезаводских) расходов:

Общепроизводственные расходы составляют 25% от суммы основной и дополнительной зарплаты:

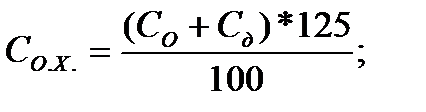

Общехозяйственные расходы составляют 125% от суммы основной и дополнительной зарплаты:

Полная себестоимость ремонта детали определяется из суммы всех расходов, отчислений, затрат:

СЗ.Р. = 5672+567+275 = 6514 (руб.)

СН = 1660+7799 = 9459 (руб.)

Конструкторская часть

В конструкторской части дипломного проекта необходимо предложить разработку приспособления облегчающего труд рабочего при проведении работ по ремонту или ТО техники.

Предлагаемая разработка должна включать в себя следующие пункты:

— общий вид приспособления (формат А1);

— деталировка (6 рабочих чертежей деталей приспособления размещенных на формате А1);

— спецификация приспособления (формат А4);

— назначение и принцип работы приспособления;

— техника безопасности при работе с данным приспособлением.

Практическая часть

В практической части дипломного проекта указываются действующие модели, стенды, макеты и т.д., которые учащийся изготовил за время обучения в колледже.

Приложения

Удельная трудоемкость текущего ремонта техники, чел.- ч/1000моточасов (чел.-ч на 1000 км)

| Наименование и марка машины | Удельная трудоемкость | Периодичность проведения |

| Тракторы | ||

| К – 700 (МТЗ — 2522) | 247,5 | |

| Т – 150К | ||

| МТЗ — 1522 | ||

| МТЗ — 1221 | 115,7 | |

| МТЗ — 80 | 100,1 | |

| МТЗ – 82 | 103,5 | |

| МТЗ – 570 | 86,3 | |

| Т – 25 (МТЗ — 310) | 60,8 | |

| Т – 16М | 43,2 | |

| Т – 130, Т – 170 | 235,6 | |

| ДТ – 75Б | ||

| Экскаваторы | ||

| ЭО — 2621 | ||

| ЭО — 3122 | ||

| ЭО – 3211 | ||

| ЭО — 4112 | ||

| ЭО – 4321 | ||

| ЭО – 5111, ЭО – 3322 | ||

| ЭТЦ – 206, ЭТЦ — 2011 | ||

| Бульдозеры | ||

| ДЗ — 42 | ||

| ДЗ – 109, ДЗ — 110 | ||

| Скреперы | ||

| ДЗ – 33, ДЗ – 77А | ||

| ДЗ – 11П | ||

| Грейдеры и другие машины | ||

| ДЗ – 143, ДЗ — 146 | ||

| Погрузчик ТО – 7А | ||

| Планировщик П — 4 | ||

| Кусторез МП — 14 | ||

| Корчеватель МП – 2В | ||

| Автокран грузоподъемностью до 4 тонн | ||

| Автокран грузоподъемностью до 10 тонн | ||

| Автомобили самосвалы | ||

| КамАЗ — 55102 | 10,5 | — |

| ЗИЛ-ММЗ — 4506 | 6,1 | — |

| ГАЗ – 53Б | 6,8 | — |

| ГАЗ-САЗ — 3507 | 5,9 | — |

| ГАЗ-САЗ — 3502 | 6,8 | — |

| Автомобили бортовые | ||

| ГАЗ – 53А | 5,9 | — |

| ЗИЛ – 130 | 5,3 | — |

| ГАЗ – 52-04 | 5,6 | — |

| УАЗ – 451ДМ | 3,6 | — |

| Автомобили легковые | ||

| УАЗ – 469Б | 10,3 | — |

| Прицепы тракторные | ||

| ПСТ — 11 | — | |

| ПСТ — 6 | — | |

| ПС – 2,5 | — | |

| 1ПТС – 2 | — | |

| 2ПТС – 4М – 785А | — |

Трудоемкость и периодичность проведения ТО тракторов и МСиДМ

| Наименование и марка машин | ТО — 1 | ТО — 2 | ТО — 3 | ТО – С, чел-час | ||

| Периодичность проведения, мото-час | Трудоемкость, чел-час | Периодичность проведения, мото-час | Трудоемкость, чел-час | Периодичность проведения, мото-час | Трудоемкость, чел-час | |

| Тракторы | ||||||

| К – 700 (МТЗ — 2522) | 3,9 | 16,8 | ||||

| Т – 150К | 2,6 | 26,7 | 5,3 | |||

| МТЗ — 1522 | 2,6 | 26,7 | 5,3 | |||

| МТЗ — 1221 | 2,01 | 5,2 | 15,33 | 3,5 | ||

| МТЗ – 80, МТЗ – 82 | 5,2 | 15,6 | 3,5 | |||

| Т — 40 | 2,69 | 19,8 | ||||

| Т – 25 (МТЗ — 310) | 1,98 | 3,23 | 0,9 | |||

| Т – 16М | 1,43 | 3,79 | 7,8 | 1,8 | ||

| Т – 130, Т – 170 | 3,8 | 15,1 | 28,8 | 13,5 | ||

| ДТ – 75Б | 6,7 | 13,6 | 11,3 | |||

| Т — 150 | 2,5 | 8,9 | 26,8 | 5,8 | ||

| Экскаваторы | ||||||

| ЭО — 2621 | 7,1 | 22,4 | 14,2 | |||

| ЭО — 3122 | 19,8 | 38,1 | 19,6 | |||

| ЭО – 3211 | 4,8 | 20,4 | 39,6 | 22,1 | ||

| ЭО — 4112 | 24,4 | 48,6 | ||||

| ЭО – 4321 | 3,8 | 14,6 | 34,8 | 28,1 | ||

| ЭО – 5111, ЭО – 3322 | 18,4 | |||||

| ЭТЦ – 206, ЭТЦ — 2011 | 15,1 | |||||

| Бульдозеры | ||||||

| ДЗ — 42 | ||||||

| ДЗ – 109, ДЗ — 110 | 4,7 | 14,4 | 28,1 | 38,6 | ||

| Скреперы | ||||||

| ДЗ – 33, ДЗ – 77А | 4,8 | 12,6 | 20,6 | 9,4 | ||

| ДЗ – 11П | 5,6 | 16,8 | 30,2 | 14,1 | ||

| Грейдеры и другие машины | ||||||

| ДЗ – 143, ДЗ — 146 | 5,8 | 18,6 | 31,1 | 12,4 | ||

| Погрузчик ТО – 7А | 15,9 | |||||

| Планировщик П — 4 | 5,4 | 24,7 | 10,2 | |||

| Кусторез МП — 14 | 4,8 | 16,8 | 32,4 | |||

| Корчеватель МП – 2В | 16,3 | 32,2 | ||||

| Автокран гр-ю 4 тонны | 50 ч | 250 ч | 19,4 | — | — | |

| Автокран гр-ю 10 тонн | 50 ч | 6,8 | 250 ч | 24,2 | — | — |

Трудоемкость ТО автомобилей, чел-час

| Наименование и марка машины | Трудоемкость, чел-час | ||

| ТО — 1 | ТО — 2 | ТО — С | |

| Автомобили самосвалы | |||

| КамАЗ — 55102 | 4,4 | 18,9 | 3,8 |

| ЗИЛ-ММЗ — 4506 | 3,8 | 15,3 | 3,1 |

| ГАЗ – 53Б | 2,6 | 13,4 | 2,7 |

| ГАЗ-САЗ — 3507 | 3,2 | 13,3 | 2,7 |

| ГАЗ-САЗ — 3502 | 2,6 | 13,4 | 2,7 |

| Автомобили бортовые | |||

| ГАЗ – 53А | 2,8 | 11,8 | 2,4 |

| ЗИЛ – 130 | 3,2 | 13,8 | 2,8 |

| ГАЗ – 52-04 | 2,7 | 11,7 | 2,3 |

| УАЗ – 451ДМ | 1,5 | 7,7 | 1,5 |

| Автомобили легковые | |||

| УАЗ – 469Б | 2,2 | 11,1 | 2,2 |

Годовая трудоемкость ТО прицепов, чел-час

| Марка прицепа | Годовая трудоемкость ТО, чел-час |

| ПСТ — 11 | |

| ПСТ — 6 | |

| ПС – 2,5 | |

| 1ПТС – 2 | |

| 2ПТС – 4М – 785А |

Основное подъемно-транспортное оборудование ремонтных предприятий

| № п/п | Наименование подъемно-транспортного оборудования | Основные показатели подъемно-транс- портного оборудования | Применение | ||

| 1. | Кран мостовой с электротельфером | грузоподъемность | Длина пролета, м | В разборочно-моечном и ремонтно-монтажном отделениях | |

| 1, 2, 3 или 5т | 5, 6, 7, 8, 9, 10, 11, 12,13, 14, 15, 16, 17 | ||||

| 2. | Монорельс с электротельфером или электроталью | грузоподъемность | В отделениях мойки, дефектовки, мотороремонтном, испытательном, медницко-жестяницком, ремонта топливной аппаратуры, слесарно-механическом. | ||

| 0,15; 0,25; 0,5;1; 2; 3т | |||||

| 3. | Кран-укосина с электроталью | Грузоподъе- мность | Длина стрелы L, м | Угол поворо- та α° | В медницко-жестяницком, ремонта топливной аппаратуры, слесарно-механическом и др. отделениях |

| 0,25-1,0 | 1,2-4 | до 270° | |||

| 4. | Универсальный стенд для тракторов | Грузоподъемность до 6т | Для сборки тракторов, устонавливают в ремонтно-монтажном отделении на рельсовом пути | ||

| 5. | Кран-балка электрофицированная | Грузоподъемность до 3т | Для сборки тракторов, устонавливают в ремонтно-монтажном отделении, мотороремонтном и испытательном отделении | ||

| 6. | Ручные тележки | Грузоподъемность 0,3; 0,8; 1,0т | Для транспортировки агрега- тов, узлов и деталей машин внутри отделений или между ними | ||

| 7. | Универсальный передвижной стенд для ремонта двигателей | Грузоподъемность до 1,5т | Для сборки двигателей, устанавливают в мотороре-монтном отделениях |

Технологическое оборудование мастерских по ремонту строительных машин

| № пп | Наименование оборудования | Коли- чест- во | Тип или марка | Габаритные размеры |

| I.Разборочно-моечное отделение | ||||

| 1. | Верстак на 2 рабочих места | МО-5002 | 2400х800 | |

| 2. | Тележка для ГСМ | 2222-V | 2560х625 | |

| 3. | Стенд для разборки двигателей | — | 1500х1200х100 | |

| 4. | Приспособление для продувки систем охлаждения | — | — | |

| 5. | Стенд для разборки узлов | — | Передвижная | |

| 6. | Камерная моечная машина | МД-2 | — | |

| 7. | Центробежный насос в.д. | РО-0101 | 300х700х560 | |

| 8. | Стеллаж для деталей | РД-0603 | 1400х500х1600 | |

| 9. | Гидравлический пресс 10т | Переносной | — | |

| 10. | Шкаф для демонтажа приспособлений | РД-3721 | 1680х355х1900 | |

| 11. | Гидравлический пресс для запрессовки деталей гусеницы | Ручной | 1100х900х1350 | |

| 12. | Универсальный стенд для испытания блоков | КИ-1040 | 980х840 | |

| 13. | Рольганг | — | 1100х900х1350 | |

| Верстак на одно рабочее место | МО-5001 | 1400х500 | ||

| II. отделение дефектовки и комплектовки | ||||

| 1. | Стол дефектовщика | 1800х800 | ||

| 2. | Шкаф для приборов и инструмента | РО-0509 | 1200х1900 | |

| 3. | Верстак на одно рабочее место | МО-5001 | 1400х500 | |

| 4. | Стол комплектовщика | 1800х800 | ||

| 5. | Стеллаж | РО-3601 | 1400х500 | |

| 6. | Тумбочка для приборов | — | 750х500 | |

| 7. | Поверочная плита | Стандарт | 1000х750 | |

| 8. | Плита с центрами | Стандарт | 1500х1000 | |

| 9. | Стол контролера | МО-0508 | 2240х800 | |

| 10. | Подставка под плиту | 1000х750 | ||

| 11. | Подставка под плиту с центрами | 1500х1000 | ||

| III. Мотороремонтное отделение | ||||

| 1. | Верстак на два рабочих места | МО-5001 | 1200х800 | |

| 2. | Универсальный стенд для ремонта двигателей | УСРД-1 | 1500х1200х1100 | |

| 3. | Поверочная плита | — | 1000х750 | |

| 4. | Стеллаж | РО-0603 | 1400х1500 | |

| 5. | Подставка под поверочную плиту | 1685х952х1250 | ||

| 6. | Универсальный стенд для балансировки деталей | УБС-1 | 1250х270 | |

| 7. | Универсальный стенд для притирки клапанов | М-3 | 1700х585х1150 | |

| 8. | Станок для шлифования фасок клапанов | СШК-3 | 920х600х225 | |

| 9. | Вертикально-сверлильный станок | 2А-135 | Ø св.35мм N=5,2кВт | |

| 10. | Стенд для сборки головки блока | МО-1403 | 1350х656х915 | |

| 11. | Пресс реечный верстачный | — | — | |

| 12. | Стенд для испытания масляного насоса | УСИН-3 | 1450х1060х1475 | |

| 13. | Приспособление для расточки цилиндров | ГАРО | — | |

| 14. | Алмазно-расточной станок | Ø160х410 | ||

| 15. | Хонинговальный станок | 3А-883 | Ø160х410 | |

| 16. | Ручная тележка под платформу | — | — | |

| 17. | Токарно-винторезный станок | 2355х1275х852 | ||

| IV. Отделение испытания двигателей | ||||

| 1. | Универсальный электротормозной обкаточный Стенд | СТЭУ-40 | 3500х2000 | |

| 2. | — // — | КИ-1363В | 3630х2400 | |

| 3. | Бочка для горючего и масла | ГАРО-345 | — | |

| 4. | Стол контролера | МО-5004 | 1200х700 | |

| 5. | Тумбочка для хранения инструмента | РО-3108 | 500х400 | |

| 6. | Верстак на одно рабочее место | МО-5001 | 1200х800 | |

| 7. | Передвижной стенд для контрольного осмотра Двигателей | УСРД-1 | 1500х1200 | |

| 8. | Стенд для обкатки пусковых двигателей | СТЗ-7 | 1850х750 | |

| V. Ремонтно-монтажное отделение | ||||

| 1. | Верстак на два рабочих места | МО-5002 | 2400х800 | |

| 2. | Подставка под раму трактора | Набор подставок | Набор подставок | |

| 3. | Передвижной мотажный стол | 2222-VIII | 1700х700 | |

| 4. | Передвижная моечная ванна | ПМ-04-02 | 1700х700 | |

| 5. | Пресс гидравлический для выпрессовки деталей Гусениц | ПБ-002 | 1205х1100х1000 | |

| 6. | Стенд для сборки фрикционов гусениц | 2222-VIII | — | |

| 7. | Стеллаж | РО-0603 | 1500х800 | |

| 8. | Верстак на одно рабочее место | МО-5001 | 1400х500 | |

| 9. | Стол для монтажа тележек гусениц | МО-5008 | 2400х800 | |

| 10. | Поверочная плита | — | 750х1000 | |

| 11. | Пресс гидравличесий 20т | МО-2806 | 1180х750х2145 | |

| 12. | Стенд для сборки КПП | 2222-VII | 1050х700 | |

| 13. | Верстак на одно рабочее место | — | 1200х800 | |

| 14. | Передвижной гаражный компрессор | О-38М | — | |

| 15. | Передвижной универсальный стенд для ремонта тракторов | УРОС-62 | 4300х930 | |

| 16. | Стенд для ремонта и обкатки цепей | — | — | |

| 17. | Монтажный стол | МА-5004 | 1200х700 | |

| VI. Инструментально-раздаточная кладовая | ||||

| 1. | Стеллаж для хранения инструмента | РО-3720 | 1400х500 | |

| 2. | Стол кладовщика | — | 1200х700 | |

| 3. | Шкаф для приборов | РО-0509 | 1200х456 | |

| VII. отделение для регулировки и окраски | ||||

| 1. | Тележка для заправки | 2222-IV | 2200х700 | |

| 2. | Передвижной универсальный стенд ремонта тракторов | УРОС-62 | 4300х930 | |

| 3. | Бочки для масла | — | — | |

| 4. | Верстак на одно рабочее место | МО-5001 | 1400х500 | |

| VIII. Слесарно-механическое отделение | ||||

| 1. | Токарно-винторезный станок | 1Д63-А | ВЦ-300 РМЦ-1 | |

| 2. | — // — | 1М63 | 3550х1690 | |

| 3. | — // — | 1А-62 | ВЦ-205, РМЦ-1000 | |

| 4. | Поверочная плита | — | 750х100 | |

| 5. | Поперечно-строгальный станок | 2530х1450х1750 | ||

| 6. | Тумбочка для хранения инструмента | РД-3108 | 400х500 | |

| 7. | Стеллаж | РО-2503 | 500х500 | |

| 8. | Настольный сверлильный станок | СН-12А | Ø св. 12мм | |

| 9. | Передвижной обдирочный станок с гибким валом | Ø кр-200мм | ||

| 10. | Верстак на два рабочих места | МО-5002 | 2400х800 | |

| 11. | Универсально-заточной станок | 3А-64 | ВЦ-125, РМЦ-625 | |

| 12. | Вертикально-сверлильный станок | 2А-135 | Ø св. 35мм | |

| 13. | — // — | 2А-150 | Ø св. 50мм | |

| 14. | Универсально-фрезерный станок | 6Н-82 | 320х1250 | |

| XI. Отделение по ремонту топливной аппаратуры | ||||

| 1. | Стенд для разборки и сборки топливной аппаратуры | СО-1603 | 0,5х0,5 | |

| 2. | Стол монтажный | МО-5004 | 1290х700 | |

| 3. | Стенд для испытания топливной аппаратуры | СДТА-1 | 1200х800 | |

| 4. | Стеллаж | МО-1607 | 900х3,6 | |

| 5. | Прибор контроля и регулировки форсунок | Максиметр | 120х40х140 | |

| 6. | Верстак для деталей топливной аппаратуры | 1850х750 | ||

| 7. | Ванна для мойки деталей | МВ-0,45 | 0,5х0,5 | |

| 8. | Пресс реечный верстачный | — | Усилие 1т | |

| X. Отделение по ремонту электроаппаратуры и аккумуляторов | ||||

| 1. | Зарядный шкаф для аккумуляторов | ПИ-022А | 110х800х2100 | |

| 2. | Универсальный стенд для испытания электроаппаратуры | УКИС-М-1 | 600х500х1450 | |

| 3. | Верстак для ремонта электрооборудования | 2400х800 | ||

| 4. | Стеллаж | СО-1607 | 900х350 | |

| 5. | Сушильный шкаф | 900х350 | ||

| 6. | Ванна для мойки деталей | 740х304 | ||

| 7. | Сверлильный станок | НС-12А | 768х465х698 | |

| 8. | Шкаф для хранения кислорода и дистиллирован- ной воды | — | 1200х400 | |

| 9. | Верстак для осмотра электроаппаратуры | МД-5001 | 2400х800 | |

| 10. | Распределительный щит | — | — | |

| 11. | Шкаф для хранения инструментов и приспособлений | ОРГ-1019-551 | 1680х404 | |

| 12. | Выпрямитель силеновый | ПСА-6 | 0,56х0,37 | |

| XI. Медницко-заливочное отделение | ||||

| 1. | Верстак на одно рабочее место | МО-5001 | 1200х800 | |

| 2. | Стенд для испытания радиаторов | КП-2002 | 1380х920х1300 | |

| 3. | Стенд для ремонта радиаторов | МО-2001 | 895х600 | |

| 4. | Верстак с вытяжным зонтом | РО-0915 | 2400х800 | |

| 5. | Стенд для заливки подшипников | — | 700х700 | |

| 6. | Стеллаж | РО-0609 | 1400х500 | |

| 7. | Приспособление для вырубки прокладок | — | — | |

| 8. | Печь для подогрева вкладышей | МП-2 | 490х460 | |

| 9. | Универсальное приспособление для заливки Подшипников | ГМ-0912 | — | |

| XII. Кузнечно-сварочное отделение | ||||

| 1. | Пмевмомолот | МБ-412 | 2930х100х2135 | |

| 2. | Закалочный бак | А-168709 | 625х825х600 | |

| 3. | Термопечь | ГО-5013 | 450х810 | |

| 4. | Правильная плита | Стандарт | 1000х500 | |

| 5. | Воздуходувка для печи | №4 | 800х600х530 | |

| 6. | Верстак | МО-5001 | 1200х800 | |

| 7. | Стеллаж | РО-2804 | 1400х500 | |

| 8. | Наковальники | ГО-3322-4 ГО-3322-4 | — — | |

| 9. | Стуловые тиски | — | ОСТ 8203 | |

| 10. | Пирамида для кузнечного инструмента | — | 500х1400 | |

| 11. | Сварочный стол | ГО-3204 | 1395х645 | |

| 12. | Электросварочный трансформатор | СТИ-350 | 1200х610 | |

| 13. | Стеллаж для баллонов с кислородом | РО-3203 | 800х400 | |

| 14. | Ацетиленовый генератор | ГВР-125 | — | |

| XIII. Отделение по ремонту узлов и агрегатов | ||||

| 1. | Верстак на два рабочих места | МО-5002 | 1400х800 | |

| 2. | Стенд для ремонта реверса экскаватора | — | — | |

| 3. | Стенд для ремонта лебедок | — | — | |

| 4. | Пресс 100т | ПБ-002 | — | |

| 5. | Пресс гидравлический переносной | МО-5012 | — | |

| 6. | Настольный сверлильный станок | СН-12А | Ø св.12мм | |

| 7. | Тумбочка для инструмента | РО-3108 | 400х500 | |

| 8. | Стеллаж | СО-1607 | 900х350 | |

| 9. | Обдирочно-шлифовальный станок | ЗМ-635 | Ø кр. 600мм | |

| XIV. Основное грузоподъемное оборудование | ||||

| 1. | Кран-балка с электроталью | ГОСТ 7632-55 | Пролет 8м, Q=3т | |

| 2. | Кошка с ручным приводом (для монорельсового пути) | — | Н=3м; Q=3т | |

| 3. | Таль | — | Н=3м; Q=3т | |

| 4. | Электротельфер | ТВ-311 | Н=6м; Q=3т | |

| 5. | Таль | ТЭ1-511 | Н=3м; Q=1т | |

| 6. | Таль | ТЭ0,5-611 | Н=3м; Q=0,5т | |

| 7. | Тележка для перевозки деталей | ОПТ-905 | Q=0,6т |

Станки для обработки крупногабаритных деталей в слесарно-механическом отделении

| Оборудование | Модель | Основные размеры Оборудования, мм |

| Токарно-винторезные станки | 1К62 | 200х1400 |

| 1Д62М | 200х1500 | |

| 1Д63А | 300х1500 | |

| Токарно-револьверный станок | 1338М | Ø 36 |

| Вертикально-сверлильные станки | 2Н135 | Ø 35 |

| 2А150 | Ø 50 | |

| Горизонтально-фрезерный станок | 6Н82Г | 1250х320 |

| Вертикально-фрезерный станок | 6Н12 | 1250х320 |

| Универсально-фрезерный станок | 6М82 | 1250х320 |

| Станки для шлифовки шеек коленвала | 1100х215 | |

| 1600х300 | ||

| Хонинговальные станки | 3А83 | Ø 160 |

| 3А84 | Ø 200 | |

| Вертикально-алмазно-расточные станки | 277Б | Ø 165 |

| 2А697 | Ø 165 | |

| Бесцентрово-шлифовальный станок | 3Г185 | Ø 150 |

| Расточной станок | УРБ-ВП | Ø 100 |

| Поперечно-строгальный станок |

Продолжительность отпуска для рабочих, занятых ремонтом машин

| № пп | Профессия | Длительность | Коэффициент, учиты- вающий потери рабо- чего времени |

| Раб. смены, ч. | Отпуска, раб. дни | ||

| 1. | Маляры-пульверизаторщики на работе в каме- рах | 7,2 | 0,96 |

| 2. | Аккумуляторщики, сварщики, кузнецы, мото- ристы-испытатели, карбюраторщики | 8,2 | 0,97 |

| 3. | Термисты, гальванизаторы, вулканизаторы, мойщики, регулировщики, электрики | 8,2 | 0,97 |

| 4. | Прочие рабочие | 8,2 | 0,97 |

Зависимость класса шероховатости от вида обработки

| Вид обработки | Класс шероховатости | Параметр шерохо- ватости, мкм | Квалитет | Класс точности |

| Опиливание | 2-5 | 2,5-3,3 | 1Т14-1Т10 | 8-3а |

| Сверление: Чистовое Зенкерование | 3-5 5-6 | 12-3,2 3,2-1,6 | 1Т12-1910 1Т10-178 | 5-3а 3а-2а |

| Точение: Чистовое Тонкое | 5-7 7-8 | 3,2-0,8 0,8-0,4 | 1Т10-1Т7 1Т7-1Т6 | 3а-2 2-1 |

| Фрезерование: Чистовое Тонкое | 6-7 7-8 | 1,6-0,8 0,8-0,4 | 1Т8-1Т7 1Т7-1Т6 | 2а-2 2-1 |

| Развертывание: Чистовое Тонкое | 6-8 8-10 | 1,6-0,4 0,4-0,1 | 1Т8-1Т6 1Т6-1Т3 | 2а-1 1-0,7 |

| Шлифование: Чистовое Тонкое | 7-9 8-10 | 0,8-0,2 0,4-0,1 | 1Т7-1Т4 1Т6-1Т3 | 2-0,8 1-0,7 |

| Притирка: Чистовая Тонкая | 8-10 9-12 | 0,4-0,1 0,2-0,025 | 1Т6-1Т3 1Т4-1Т3 | 1-0,7 0,8-0,7 |

Условные обозначения технологического оборудования РММ

| Наименование оборудования | Условные обозначения |

| Моечные машины типа МД | |

| Верстак слесарный на 2 рабочих места | |

| Верстак слесарный на 1 рабочее место | |

| Переносные монтажные столы, подставки, ванны | |

| Передвижные стенды и тележки | |

| Стеллажи, шкафы, подставки | |

| Узкоколейные транспортные дорожки | |

| Монорельс | |

| Кран-балки и однобалочные мостовые краны | |

| Контрольно-регулировочные площадки |

| Станок универсально-расточной УРБ-ВП |

| Испытательно-тормозной стенд для двигателей типа СТЭУ |

| Станок для притирки клапанов |

| Горн кузнечный |

| Молот кузнечный |

| Станок токарно-винторезный |

| Станок вертикально-сверлильный одношпиндельный |

| Станок радиально-сверлильный |

| Верстак с вытяжным зонтом |

| Станок горизонтально-фрезерный |

| Станок поперечно-строгальный |

| Станок обдирочно-шлифовальный |

| Шкаф для одежды на 2 места |

| Пресс универсальный гидравлический |

| Вращающийся стеллаж |

Условные обозначения подъемно-транспортного и др. специального оборудования

| Наименование оборудования | Условные обозначения |

| Мостовой кран Q=10т, L=20м | |

| Подвижная кран-балка Q=3т, L=10м | |

| Электрическая кран-балка Q=8т, L=10м | |

| Козловой кран Q=2т, L=10м | |

| Подвесной цепной конвейер Q=0,2т/м | |

| Подвесной конвейер | |

| Ленточный транспортер | |

| Рольганг Q=0,3т/м | |

| Монорельс с тельфером мр=0,5т | |

| Монорельс с пневмоподъемником мр=0,3т | |

| Пневмоинструмент на монорельсе | |

| Желоб склиз |

Ориентировочное распределение трудоемкости ремонтных работ по видам, %

Источник