Контроль качества ремонта колесных пар

gДля измерения колесных пар используют специальной измерительный инструмент и шаблоны:

— штангенциркуль для измерения диаметра колес по кругу катания,

— штихмас для замера расстояния между внутренними гранями колес,

— шаблон для проверки профиля колеса,

— толщиномер для определения толщины обода колеса,

— шаблон или кронциркуль для измерения ширины обода,

— прибор для измерения расстояния от торца оси до внутренней грани,

— микрометрические скобы, микрометр и кронциркуль для замера диаметров всех частей оси,

— резьбовые калибры — кольца и пробки для контроля резьбовой части шейки и гнезд для крепительных болтов,

— шаблоны для проверки буртов, галтелей, зарезьбовой канавки, паза под стопорную планку, центровых отверстий.

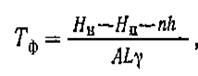

Этот же инструмент используют для обмера колесных пар перед ремонтом. Для определения проката и износа гребня применяют абсолютный шаблон.

Положение абсолютного шаблона при измерении проката (а) и толщины гребня (б)

Проверка основных размеров колесных пар может производиться автоматически на измерительных стендах. Существует несколько конструкций измерительных стендов, отличающихся количеством производимых измерений и методами их выполнения.

Схема измерительного стенда: 1—колесная пара; 2—рама стен; 3—измерительные датчики

Источник

Технология ремонта колесных пар. Контроль качества ремонта колесных пар

Страницы работы

Содержание работы

2.2Технология ремонта колесных пар

Колесные пары, которым необходим ремонт, накапливаются в колесном парке, примыкающем к колесному цеху, или поступают непосредственно из вагоносборочных или тележечных цехов.

Рассмотрим технологическую схему ремонта колесной пары. Обмывка колесной пары производится в специализированных моечных машинах. Затем колесная пара поступает на площадку впуска, которая оснащена стендом, позволяющим вращать колесную пару при осмотре. Здесь производится магнитная дефектоскопия средней части оси и шеек, а также прозвучивание подступичных частей ультразвуком. Делаются необходимые замеры и определяется объем ремонта.

Колесные пары, которым не требуется смена элементов и выполнение сварочных работ, поступают непосредственно на станки для обточки колес и обработки шеек. После механической обработки их подают на сдаточную площадку, где вторично подвергают дефектоскопии, принимают, клеймят, красят и сушат.

Те колесные пары, которым необходим ремонт со сменой элементов, распрессовывают на горизонтальном гидравлическом прессе в холодном состоянии. Если колесо не снимается под предельным усилием пресса, рекомендуется подогреть его ступицу. Если и после этого колесная пара не поддается распрессовке, ось срезают огнем газовой горелки у основания ступицы.

При проверке колес на сдвиг в случае подозрения на ослабление ступицы распрессовочное усилие доводят до 75—85 тс и фиксируют на диаграмме.

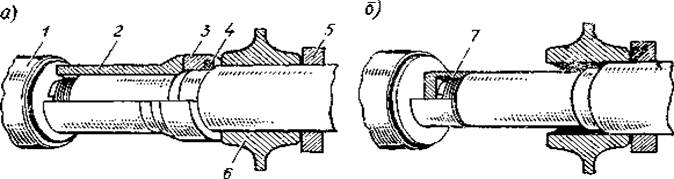

Для распрессовки применяют специальные приспособления, исключающие изгиб шейки и деформацию ее торцов, а также повреждение резьбы у колесных пар для роликовых подшипников. Одно из таких приспособлений показано на рис. 49. Втулку 3 (рис. 49, а) с впрессованным медным или латунным кольцом 4 надевают на предподступичную часть оси и упирают в галтель. Затем на шейку ставят втулку 2. При включении пресса плунжер 1 передает распрессовочное усилие не на торец шейки оси, а на галтель подступичной части. Ось сдвигается в колесе 6, которое опирается на скобу 5. После этого втулку снимают, к торцу шейки приставляют стакан 7 (рис. 3) и продолжают распрессовку.

Годные распрессованные элементы колесных пар используют для ремонта. Обработку осей и ступиц колес под запрессовку производят по системе вала, т. е. обтачивают ось и к ней подгоняют колесо. Это вызвано тем, что запас прочности оси по диаметру относительно невелик и при частой смене изношенных колес минимальное снятие металла с оси увеличивает срок ее службы. На некоторых заводах притачивают оси к колесам, так как технология подгонки по системе отверстия проще.

Как правило, для старогодных осей растачивают новые колеса. Старогодные колеса подгоняют к новым осям. Формирование колесных пар из старогодных элементов производится, если сочетания размеров сопрягаемых поверхностей позволяют это сделать. Напрессовка новых колес на новую ось называется новым формированием.

Ось под запрессовку готовят следующим образом. Старогодную ось протачивают в подступичной части с минимальным снятием стружки для того, чтобы устранить дефектные последствия распрессовки (задиры, риски, намины), а также следы контактной коррозии. Проточкой выводят поперечные и относящиеся к ним наклонные трещины глубиной до 2 мм с углублением за пределы трещины до 0,5 мм.

После проточки подступичные части накатывают. Их форма должна быть строго цилиндрической. Допускается попутная конусность, т. е. увеличение диаметра в направлении напрессовки не более О, 1 мм, овальность — до 0,05 мм, волнистость — до 0,02 мм.

Новые оси поступают в колесные цехи и мастерские в необработанном или грубообработанном виде. В первом случае ось проходит все технологические операции, которым она подвергается при новом формировании. Во втором случае выполняются операции, связанные только с чистовой обработкой, в том числе с подготовкой подступичной части под запрессовку.

Чистовая обработка осей производится обычно на универсальных токарно-винторезых станках типов 1А64 и 165 завода «Красный пролетарий».

Для упрочняющей накатки эти станки оборудуют специальным приспособлением с гидравлическим или пружинно-рычажным нагру-жением роликов. Усилие накатывания должно фиксироваться записью самопишущими автоматическими приборами (ГОСТ 4008—72).

После чистовой обработки резцом диаметр подступичной части должен быть больше необходимого под запрессовку на 0,04 — 0,06 мм,

так как при накатке происходит некоторое уплотнение поверхностного слоя металла.

Среднюю часть оси протачивают и накатывают при наличии таких дефектов, как забоины, вмятины, протертость посередине глубиной более 2,5 мм, продольные трещины и плены, если их больше двух или длина одной превышает 25 мм.

Приточка новых колес к осям предусматривает две основные технологические операции: грубую обдирку и чистовую расточку.

Грубая обработка ступиц новых колес выполняется так же, как обточка колес по профилю, на металлургических заводах-изготовителях. На ремонтных заводах делается один проход под чистовую расточку. Ступицы старых колес подвергают грубой расточке при необходимости удаления задиров, возникших при распрессовке, а также при подгонке колес к оси значительно большего диаметра, чем диаметр отверстия ступицы.

Чистовая расточка выполняется по 5-му классу обработки с учетом натяга под запрессовку. При этом должна быть обеспечена цилиндрическая форма отверстия. Допускается попутный конус до 0,1 мм, овальность отверстия—до 0,05 мм и волнистость его поверхности — до 0,02 мм.

Обработка ступиц колес производится на токарно-карусельных станках моделей К-12, КС-112, 1501М краснодарского станкостроительного завода им. Седина.

Запрессовка колесных пар осуществляется в холодном состоянии на гидравлических прессах по технологии, принятой при новом формировании, с обязательной записью индикаторной диаграммы. Используют прессы отечественных заводов Одесского, Краматорского, Улан-Удэнского, а также иностранных фирм «Вумаг», «Банинг» и др. Перед запрессовкой подступичные части как старогодных, так и новых осей подвергают магнитной дефектоскопии.

После запрессовки колесные пары со старогодными колесами направляют на колесотокарные станки для обточки профиля. Колесные пары с новыми колесами подают на обточку в тех случаях, когда после формирования обнаружена недопустимая разница колес по диаметру из-за неправильного подбора их или если выявлено биение поверхностей катания вследствие эксцентричной расточки ступицы под запрессовку.

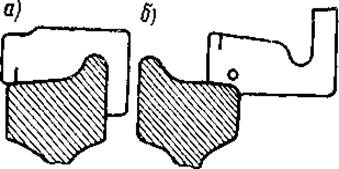

Фактический срок службы колеса Тф (в сутках) в значительной мере зависит от количества обточек и толщины снимаемого за одну обточку слоя металла и определяется по формуле

где Нн — толщина обода нового цельнокатаного колеса, мм;

Hп — толщина обода, изношенного до предельных размеров, мм; n — число обточек за весь период службы колеса; h — средняя толщина снимаемого слоя металла за одну обточку, мм;

Рис. 4. Положение максимального шаблона при проверке формы профиля (а) и размера фаски (б) поверхности катания колеса

Источник

Технология ремонта колесных пар. Контроль качества ремонта колесных пар , страница 3

В качестве режущего инструмента при обработке осей и колес применяются токарные резцы, армированные пластинками твердого сплава марки Т5К10 для грубой обточки или Т15К6 для чистовой (ГОСТ 2209—69). Торец оси подрезают подрезным резцом, проточку резьбовой канавки и нарезание резьбы на шейке оси производят соответственно отрезным и резьбовым резцом, шейку и ее галтели обрабатывают специальным радиусным резцом, фаски на ступице колеса — специальным фасочным резцом. Остальные операции» выполняют проходными резцами.

Паз для стопорной планки фрезеруют торцовой фрезой, гнезда под болты сверлят обычным сверлом и нарезают машинным метчиком из быстрорежущей стали Р18.

Грубую обточку колес и снятие фаски производят проходными токарными резцами с пластинками Т15К10, чистовую—чашечными твердосплавными резцами марки ТЗОК4. Для грубой обточки исполь-зуются также пластинки сплава марки Т5К12В, более стойкие к ударам, вибрациям и выкрашиванию.

Совершенствование технологии ремонта колесных пар ведется по пути создания поточных линий из станков-автоматов или полуавтоматов с механизацией или автоматизацией передачи изделий от одного станка к другому.

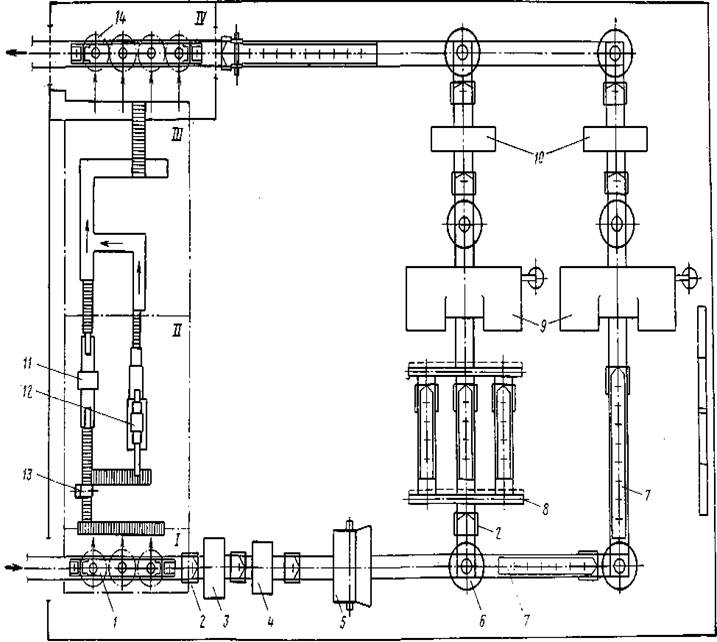

На рис. 6 показана схема поточной линии для ремонта колесных пар с роликовыми подшипниками и подшипниками скольжения без смены элементов.

Линия объединяет участки / — демонтажа буксовых узлов, // — обмывки корпусов букс и роликовых подшипников, /// — осмотра и ремонта роликовых подшипников, IV — монтажа буксовых узлов.

На участках установлено оборудование: стенды 1 и 14 для демон-тажа и монтажа буксовых узлов, автоматическая машина 3 для обмывки и очистки колесных пар, стенд 4 для проверки осей ультразву-ком, стенд 5 для оптического обмера колесных пар, автоматические портальные колесотокарные станки 9, шеечные станки 10 для обточки и упрочняющей накатки шеек, приспособление 13 для демонтажа роликовых подшипников из корпусов букс, автоматические машины 11 для обмывки корпусов букс и 12 для обмывки подшипников.

Поточная линия оснащена автоматическими транспортными устройствами: 2 — для перемещения одной колесной пары и 7 — для перемещения группы колесных пар, поворотными устройствами 6, устройством 5 для поперечного перемещения.

Рис.6 Схема поточной линии для ремонта колесных пар

Максимальная производительность линии составляет 80 колесных пар за 8 ч.

При ремонте колесных пар выполняют электросварочные работы. Наплавляют разработанные центровые отверстия осей, изношенные бурты шееки торцы осей для подшипников скольжения, заваривают поврежденные отверстия болтов крепления стопорной планки у осей для роликовых подшипников.

Бурты шеек наплавляют на полуавтоматических или автоматических аппаратах специальной сварочной проволокой под слоем флюса, в среде защитных газов или порошковой проволокой, или вручную толстообмазанным электродом типов Э42 и Э46.

Наплавка гребней колес практически не делается, однако ее разрешается производить на специальных автоматических и полуавтоматических установках под флюсом.

После формирования колесной пары, а также после ее ремонта и полного освидетельствования на торцах оси ставят знаки маркировки и клейма, которые наносят в пределах контрольной окружности. Клеймо приемщика МПС в виде знака «Ключ и молоток» ставится при предварительной приемке, в виде знака «Серп и молот» — при окончательной.

После опробования колес на сдвиг на правый торец оси наносят знак опробования (две буквы ФФ), условный номер завода или колесных мастерских, дату, клейма приемщика.

Принятую колесную пару окрашивают любым способом масляной краской черного цвета или черным лаком. Места сопряжения ступиц с подступичной частью с внутренней стороны окрашивают белилами по всей окружности полосой шириной 30—40 мм. У колесных пар для роликовых подшипников покрывают черной масляной краской или эмалью места соединения лабиринтного кольца с предподступичной частью и предподступичную часть между лабиринтным кольцом и колесом. Окрашенную колесную пару сушат.

Если отремонтированная колесная пара не подкатывается сразу под вагон, ее консервируют: обмазывают шейки оси солидолом, техническим вазелином или краской и покрывают их защитными деревянными щитками, закрепленными проволокой.

2.3 Контроль качества ремонта колесных пар

Качество ремонта колесных пар обеспечивается выполнением установленного технологического процесса и соблюдением требований Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар. При обработке элементов колесных пар контролируют их размеры, правильность геометрических параметров и качество обработки поверхностей. Правильность режимов запрессовки определяют по индикаторным диаграммам. Размеры отремонтированной колесной пары и профиль колес по кругу катания должны соот-ветствовать установленным правилами ремонта.

Для обмера колесной пары используются специальный измерительный инструмент и шаблоны: кронциркуль для измерения диаметра колеса по кругу катания; штихмас для замера расстояния между внутренними гранями колес; шаблон для проверки профиля колеса по кругу катания; толщиномер для определения толщины обода колеса; шаблон для измерения расстояния от торца оси до внутренней грани колеса; микрометрические скобы для замера диаметров шеек и предподступичных частей оси; шаблоны для проверки буртов, галтелей, резьбовой канавки.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник