- Ремонт дизельного двигателя урал

- Проверка и установка угла опережения впрыска топлива автомобиля Урал

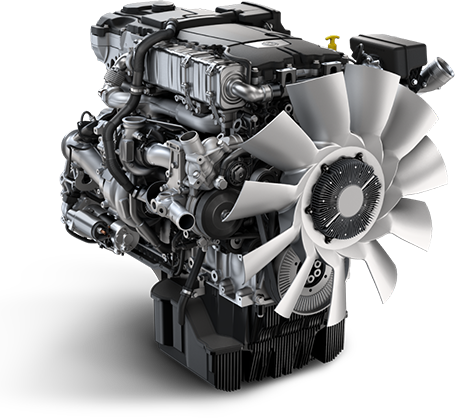

- Двигатель автомобиля Урал

- Конструкция и ремонт системы смазки двигателя автомобиля Урал

- Проверка и регулировка зазоров клапанов дизеля автомобиля Урал

- Конструкция + ремонт ТНВД автомобиля Урал

- Особенности системы питания дизеля автомобиля Урал

- Диагностика и ремонт топливной аппаратуры дизельных двигателей

- Наши услуги

- Какие двигатели мы ремонтируем

- Регулировка клапанов

- Компьютерная диагностика двигателя

- Техническое обслуживание двигателей автомобилей под ключ

- Цены на ремонт

- Ремонт дизельного двигателя урал

Ремонт дизельного двигателя урал

Система охлаждения двигателя — жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости

Проверка и установка угла опережения впрыска топлива автомобиля Урал

Чтобы проверить или установить правильно угол опережения впрыска топлива, необходимо знать:

Двигатель автомобиля Урал

На дизельных автомобилях Урал установлен двигатель КамАЗ-740 третьей комплектации. Поэтому ремонт и обслуживание двигателя смотрим в статьях по ремонту дизеля автомобиля «КамАЗ» Двигатель Камаз

Конструкция и ремонт системы смазки двигателя автомобиля Урал

Система смазывания двигателя предназначена для подвода охлажденного и очищенного масла к трущимся поверхностям двигателя, отвода от них тепла и продуктов износа

Проверка и регулировка зазоров клапанов дизеля автомобиля Урал

Для регулировки (проверки) зазоров коленчатый вал установите в I положение, соответствующее началу впрыска топлива в 1-й цилиндр, при этом выключите подачу топлива, полностью утопив рукоятку привода холостого хода

Поставьте фиксатор маховика (рис. 2, а) в нижнее положение, как показано на рис. 2, б.

Конструкция + ремонт ТНВД автомобиля Урал

Топливный насос высокого давления (рис. 1 и 2) в сборе с муфтой опережения впрыска и топливоподкачивающим насосом расположен в развале блока цилиндров и закреплен к блоку четырьмя болтами.

Особенности системы питания дизеля автомобиля Урал

Система питания топливом предназначена для обеспечения запаса топлива на автомобиле, очистки и подачи его в цилиндры строго дозированными порциями в соответствии с порядком работы, скоростным и нагрузочным режимами работы двигателя

Источник

Диагностика и ремонт топливной аппаратуры дизельных двигателей

Наши услуги

Какие двигатели мы ремонтируем

Если вам нужен ремонт дизельного двигателя в Екатеринбурге – обращайтесь в «Дизель Центр»! Мы ремонтируем двигатели всех типов:

- Дизельных автомобилей, легковых и грузовых.

- Дизельной спецтехники (тракторов, экскаваторов, бульдозеров).

- Дизельные мотоблоки, моторы, генераторы и другое оборудование.

Нам под силу качественный ремонт двигателей, обслуживание топливных систем и топливной аппаратуры катеров, моторных лодок, более крупных судов, тепловозов и другой крупной дизельной техники.

При обслуживании и ремонте дизельных двигателей мы производим замену:

- Цепи и ремня ГРМ

- Ремня генератора и кондиционера

- Распредвала

- Сальников

- ГБЦ

- Прокладки клапанной крышки, впускного и выпускного коллектора и поддона

- Помпы

- Роликов

- Форсунок

- Рокеров и оси рокеров

- Термостата

- АКПП / МКПП

Регулировка клапанов

В нашем автосервисе вы можете воспользоваться услугой «регулировка клапанов», для поддержания оптимального режима работы двигателя и точного совпадения фаз газораспределения. Данная услуга включена в услуги по техническому обслуживанию двигателей и ТНВД. Неправильная регулировка клапанов приводит к снижению срока службы двигателя, повышению уровня шума, снижению мощности и повышенному расходу топлива.

Компьютерная диагностика двигателя

Для точной диагностики состояния двигателя мы используем сканеры и программы компьютерной диагностики. Мы применяем оборудование рекомендованное производителями двигателей, для получения максимально точных результатов.

Техническое обслуживание двигателей автомобилей под ключ

Наш автосервис предлагает техническое обслуживание автомобилей с дизельными двигателями под ключ. Принимаем на ремонт любые автомобили с дизельными топливными системами, предлагаем специальные цены и скидки на техническое обслуживание грузовых автомобилей и спецтехники крупных и средних автопарков от диагностики ходовой и кузовного ремонта, автоэлектрики, АКПП до замены форсунок и капитального ремонта двигателя и ТНВД с запасными частями от производителя.

Цены на ремонт

| Ремонт Common Rail систем | |

| Наименование услуги | цена |

|---|---|

| Диагностика электронная | 1200 — 1500 руб. |

| Ремонт PLD секций и насос-форсунок | |

| Наименование услуги | цена |

| Снятие и установка форсунок, регулировка клапанов | 12000 руб. |

| Замер давления мехнасоса | 1000 руб. |

| Ремонт насос-форсунки/PLD секции | 3000 руб. |

| Проверка насос-форсунки/PLD секции | 1000 руб. |

| Ремонт двигателя | |

| Наименование услуги | цена |

| Замена ремня ГРМ | 4500 руб. |

| Замена цепи ГРМ | 4000 руб. |

| Замена топливных форсунок | 550 руб. |

| Регулировка клапанов | 500 руб. |

| Замена гидрокомпенсаторов | 7000 руб. |

| Замена распредвала | 5000 руб. |

| Замена головки блока цилиндров (ГБЦ) | 10000 руб. |

| Опрессовка ГБЦ | 1000 руб. |

Мы предлагаем отличные цены на ремонт дизельных двигателей в Екатеринбурге от авторизованного сервисного центра BOSCH. Ремонтируем все: топливную аппаратуру, ТНВД, насос-форсунки, топливные системы дизельной аппаратуры.

Источник

Ремонт дизельного двигателя урал

Топливный насос высокого давления (рис. 1 и 2) в сборе с муфтой опережения впрыска и топливоподкачивающим насосом расположен в развале блока цилиндров и закреплен к блоку четырьмя болтами.

Привод насоса от шестерен распределения осуществляется ведомой и ведущей полумуфтами.

Вращение насоса со стороны привода правое (по часовой стрелке).

В период эксплуатации автомобиля периодически снимать топливный насос высокого давления с двигателя для проверки и регулировки на стенде.

Для снятия топливного насоса высокого давления с двигателя снять крышку воздушного фильтра, отвернуть стержень и снять фильтрующий элемент.

Ослабить затяжку хомутов на патрубках корпуса воздухофильтра и снять его.

Отвернуть топливопроводные болты и отсоединить от электромагнитного клапана топливные шланги.

Рассоединить в штекерном разъеме провод, идущий к электромагнитному клапану.

Отвернуть четыре болта и снять соединительный патрубок впускных коллекторов и его прокладки.

Отверстия во впускных коллекторах закрыть заглушками из фанеры или картона.

Отвернуть накидные гайки, соединяющие трубки высокого давления с топливным насосом высокого давления и форсунками. Отвернуть болты, снять скобы и трубки высокого давления.

Отвернуть топливопроводные болты и отсоединить от топливного насоса высокого давления и подкачивающего насоса топливные штанги и трубку подвода масла.

Отвернуть болты крепления трубки отвода масла.

Отвернуть болты и снять топливный насос высокого давления в сборе с муфтой опережения впрыска и подкачивающим насосом.

Отсоединенные наконечники топливных шлангов и трубок, а также штуцера, резьбовые отверстия у насоса и форсунок закрыть пробками или изоляционной лентой.

Проверять и регулировать топливный насос высокого давления на стенде совместно с рабочим комплектом форсунок, которые предварительно проверить и отрегулировать.

После установки насоса на стенд полость насоса заполнить моторным маслом до уровня сливного отверстия на задней крышке регулятора (0,16 ÷ 0,20 л).

Заливать масло в насос через отверстие в крышке, закрытое пробкой.

На время испытаний сливную трубку отвода масла установить на насос так, чтобы второй конец ее был направлен вверх, а кожух 24 (см. рис. 2) снять с обоих рядов секций.

При проверке топливного насоса высокого давления контролировать:

— начало подачи топлива секциями насоса;

— величину и равномерность подачи топлива секциями насоса;

— частоту вращения кулачкового вала насоса, соответствующую началу выключения и полному выключению регулятором скорости подачи топлива секциями насоса через форсунки.

Проверку и регулировку начала подачи топлива секциями проводить на стенде в следующем порядке.

Топливный насос высокого давления установить на стенд и соединить с приводом через ведомую полумуфту автоматической муфты опережения впрыска топлива.

Вывернуть перепускной клапан 11 (см. рис. 1), на его место завернуть пробку М14 х 1,5 с уплотнительной прокладкой.

Проверить герметичность нагнетательных клапанов 12 (рис. 3).

Для этого по трубопроводу с краном и манометром через подводящий штуцер в насос подвести профильтрованное топливо под давлением 1,7—2,0 кгс/см 2 .

Выключить подачу топлива, для чего рычаг 7 (рис. 4) перевести в крайнее заднее положение — до упора в болт 8 (4 — пломба).

Течь топлива из штуцеров 15 (см. рис. 3) по истечении 2-х мин после подвода в насос не допускается.

В случае течи нагнетательный клапан в сборе с корпусом 11 заменить.

Проверить и при необходимости отрегулировать давление открытия нагнетательных клапанов при выключенной подаче топлива.

Для этого по трубопроводу с краном и манометром подвести через подводящий штуцер профильтрованное дизельное топливо под переменным, плавно увеличивающимся, давлением от 5 кгс/см 2 до 15 кгс/см 2 .

Давление открытия клапана замерять по показаниям манометра на трубопроводе подвода топлива у штуцера насоса.

За давление открытия нагнетательного клапана считать давление, замеренное в момент начала вытекания топлива из штуцера 15.

Величина давления открытия нагнетательного клапана должна быть в пределах 9 ÷ 10 кгс/см 2 .

В случае если давление открытия клапана не соответствует указанному, отрегулировать его толщиной пакета регулировочных шайб 16.

При увеличении толщины пакета шайб давление открытия нагнетательного клапана возрастает, при уменьшении толщины пакета шайб уменьшается.

После подрегулировки давления штуцер затянуть (момент затяжки 10— 12 кгс/м).

При проверке и регулировке начала подачи топлива секциями на штуцер восьмой секции топливного насоса высокого давления установить моментоскоп (рис. 5), остальные штуцеры соединить с форсунками.

Через подводящий штуцер топливного насоса высокого давления по трубопроводу с краном и манометром подвести профильтрованное дизельное топливо под давлением 15— 16 кгс/см 2 .

Включить полную подачу топлива, для чего рычаг 2 (см. рис. 4) перевести в крайнее заднее положение — до упора в болт 1.

Открыть кран, при этом в полость «А» (см. рис. 3) поступит топливо под давлением 15—16 кгс/см 2 .

Медленно вращая по часовой стрелке (если смотреть со стороны привода) кулачковый вал насоса за муфту опережения впрыска, добиться, чтобы давлением топлива открылся нагнетательный клапан 12 и топливо начало вытекать из капиллярной трубки моментоскопа, установленного на штуцере восьмой секции насоса.

Дальнейшим вращением кулачкового вала за муфту добиться прекращения течи топлива из моментоскопа.

В момент прекращения течи топлива из моментоскопа при проверке происходит перекрытие винтовой канавкой «Б» плунжера доступа топлива из полости «А» к нагнетательному клапану и моментоскопу.

Момент прекращения течи топлива из моментоскопа при проверке соответствует началу вытеснения (подачи) плунжером топлива из пространства между плунжером и нагнетательным клапаном.

Поэтому следует с особой точностью уловить момент прекращения течи топлива из моментоскопа и по лимбу стенда в этот момент зафиксировать угол.

Этот угол поворота кулачкового вала насоса будет началом подачи топлива восьмой секцией топливного насоса высокого давления.

Проверить и при необходимости отрегулировать подбором пяты толкателя начало подачи топлива восьмой секцией насоса.

У правильно отрегулированного топливного насоса начало подачи топлива восьмой секцией должно быть за 42°30′ ± 30′ до оси симметрии профиля кулачка.

В момент начала подачи топлива восьмой секцией метки на корпусе насоса и муфте опережения впрыска должны совпадать.

Переставить моментоскоп в порядке работы насоса на штуцеры остальных секций.

Продолжая вращать кулачковый вал за муфту опережения впрыска топлива, указанным выше способом, определить моменты превращения течи топлива из моментоскопа остальными секциями насоса, регистрируя при этом показания лимба на стенде.

Эти показания и будут моментами начала подачи топлива каждой секцией топливного насоса по углу поворота кулачкового вала.

Если угол поворота кулачкового вала насоса, при котором началась подача топлива восьмой секцией, условно принять за начало отсчета — 0˚, то остальные секции в порядке работы насоса должны начать подачу топлива при углах поворота кулачкового вала, указанных в табл. 1.

Неточность начала подачи топлива любой секцией насоса относительно восьмой секции допускается не более ± 0˚20′.

Регулировать начало подачи топлива путем установки в толкатель под плунжер пяты толкателя нужной толщины. При установке пяты большей толщины топливо начинает подаваться раньше, при установке пяты меньшей толщины — позже.

Изменение толщины пяты на 0,05 мм соответствует изменению угла поворота кулачкового вала на 0°12′.

Заводом-изготовителем предусмотрено изготовление пяты толкателя девятнадцати размерных групп (табл. 2).

Номер размерной группы нанесен на нерабочей части торца пяты толкателя.

Проверять и регулировать насос по величине и равномерности подачи топлива секциями в следующей последовательности.

Вместо пробки установить перепускной клапан 11 (см. рис. 1) и проверить давление топлива на входе в топливный насос при частоте вращения кулачкового вала 1300 об/мин. Давление топлива должно быть 0,6— 0,8 кгс/см 2 .

Если давление отличается от указанного, отвернуть пробку клапана и отрегулировать шайбами.

Дизельное топливо перед подачей в насос должно быть профильтровано, и иметь температуру 25—30 °С.

Включить полную подачу топлива, для чего рычаг 2 (см. рис. 4) перевести в крайнее заднее положение до упора в болт 1.

При частоте вращения кулачкового вала 1300 ± 10 об/мин проверить и при необходимости отрегулировать величину средней цикловой подачи топлива каждой секцией насоса, которая должна быть 75,0—77,5 мм/цикл.

Продолжительность каждого опыта при определении объемной подачи топлива должна обеспечивать объем замеряемого топлива в бюретках стенда не менее 20 см 3 .

Неравномерность цикловой подачи топлива по секциям насоса не должна превышать 5%.

Величину цикловой подачи каждой секции насоса регулировать поворотом корпуса секции 17 (см. рис. 2) относительно корпуса насоса 1.

При повороте корпуса секции вправо цикловая подача уменьшается, при повороте влево увеличивается.

Перед регулировкой отвернуть на один — два оборота гайку трубопровода высокого давления, ослабить на ½ оборота затяжку гаек 19 и 22. После регулировки гайки 19 и 22 затянуть (момент затяжек 2,5—3,0 кгс/м).

Проверить и при необходимости отрегулировать болтом 1 (см. рис. 4) частоту вращения кулачкового вала насоса в момент начала перемещения реек в сторону выключения подачи топлива.

Перед проверкой вывернуть пробку 13 рейки (см. рис. 1). При проверке рычаг 2 (рис. 4) должен быть прижат к болту 1. Начало движения реек должно осуществляться при частоте вращения кулачкового вала 1335—1355 об/мин.

Проверить частоту вращения кулачкового вала, соответствующую полному отключению регулятором скорости подачи топлива через форсунки при упоре рычага 2 в болт 1. Подача топлива при частоте вращения кулачкового вала 1480—1555 об/мин не допускается.

Проверить и при необходимости отрегулировать частоту вращения кулачкового вала, соответствующую началу выключения подачи топлива через форсунки при упоре рычага 2 в болт 3.

Полное отключение подачи должно быть при частоте вращения кулачкового вала насоса в пределах 300— 350 об/мин. Регулировать болтом 3. В случае отключения подачи топлива при большей частоте вращения кулачкового вала, болт З вывернуть, при меньшей частоте завернуть.

Проверить и при необходимости отрегулировать положение болта 8, ограничивающего ход рычага 7 в сторону выключения подачи.

При упоре рычага 7 в болт 8 подача топлива из форсунок всех секций насоса на любом скоростном режиме насоса должна полностью прекратиться. При этом проверить запас хода реек в сторону выключения подачи, который должен быть 0,7—1,0 мм.

Проверить и при необходимости отрегулировать величину пусковой подачи топлива болтом 6 при частоте вращения кулачкового вала 100 ± 10 об/мин и упоре рычага 2 в болт 1. Величина средней пусковой подачи топлива должна быть 195—210 мм 3 /цикл. Величину пусковой подачи топлива регулировать болтом 6; для увеличения подачи болт вывернуть, для уменьшения завернуть.

После выполнения проверочных и регулировочных работ топливный насос в предусмотренных местах опломбировать — для исключения возможности произвольного изменения регулировки.

В отдельных случаях при эксплуатации автомобиля, а также при выполнении проверочных регулировочных работ возникает необходимость топливный насос высокого давления частично или полностью разобрать для замены пяты толкателя, нагнетательного клапана, плунжерной пары и т. п.

Полная разборка топливного насоса высокого давления:

установить и закрепить насос на специальном стенде или в тисках;

— снять пломбы, отвернуть четыре винта и снять защитные кожуха 24 (см. рис. 2);

— снять пломбу, отвернуть восемь болтов и снять крышку 7 (см. рис. 1) в сборе;

— разобрать центробежный регулятор частоты вращения (рис. 6), для чего извлечь ось 44 и, не рассоединяя, снять рычаги 42, 43 и 35, упорную пяту 47 с шайбами, пружину 37;

— рассоединить снятые детали. Для рассоединения рычагов 42 и 43 извлечь втулку. В случае крайней необходимости снять пружину 39 и рычаг 36. Снять муфту 12 грузов в сборе с подшипником 11;

— в случае замены подшипника снять стопорное кольцо и спрессовать с муфты подшипник 11. Вывернуть пробки 13 (см. рис. 1);

— отвернуть две гайки и снять топливоподкачивающий насос 29 (см. рис. 2) с пружиной 31 толкателя я ручным топливоподкачивающим насосом 25. При необходимости отвернуть болт и снять ручной топливоподкачивающий насос;

— отвернуть семь винтов и, предохраняя от повреждения прокладку, снять заднюю крышку 1 (см. рис. 6) в сборе с подшипником 4 и толкателем насоса низкого давления. Снять прокладку 7;

— открыть фиксаторы 34 на рейках, отвернуть два стопорных винта втулок и извлечь втулки 9 (см. рис. 1), снять правую 33 (см. рис. 6) и левую 38 рейки. Расшплинтовать, снять шайбу и рычаг реек 41;

— снять стопорное кольцо 8 и державку грузов 9 в сборе с подшипником 23 и грузами 13. При необходимости выпрессовать оси 10, снять грузы 13 и спрессовать подшипник 23;

— снять секции топливного насоса в сборе. Для этого разметить положение секций относительно гнезда в корпусе насоса — сделать керном на корпусе насоса метку и против риски на фланце 23 (см. рис. 2) корпуса секции.

Это поможет при сборке установить секции в положение, в котором они были до разборки.

Отвернуть гайки 19 и 22. При этом необходимо прокручивать кулачковый вал с тем, чтобы толкатель и плунжер секции в момент откручивания гаек занимали нижнее положение. В противном случае под действием усилия пружины 8 толкателя может быть повреждена резьба шпилек и гаек 19 и 22;

— снять стопорные шайбы штуцеров, извлечь из корпуса насоса секции и толкатели в сборе и разложить их по ячейкам переносного стеллажа. Гайки 19 и 22 завернуть от руки на шпильки корпуса насоса;

— отвернуть гайку 15 (см. рис. 1), снять шайбу 16 и съемником И-801.16.000 спрессовать с кулачкового вала муфту 14, снять шпонку 17;

— разобрать привод регулятора частоты вращения, для чего расшплинтовать и отвернуть гайку 3, снять шайбу и съемником снять шестерню 1 в сборе с подшипниками 2.

Расстопорить и отвернуть гайку 36, установить съемник И-801.26.000 (рис. 7) и снять эксцентрик 34 (см. рис. 1), фланец 32, шестерню 30 с сухарями 31;

— отвернуть винты крепления передней 18 и задней 28 крышек подшипников кулачкового вала, с помощью двух отверток извлечь крышки из корпуса насоса и снять кулачковый вал 25 в сборе с подшипниками 23 и 27.

На фланцах крышек 18 и 28 для демонтажа их отвертками выполнено по два диаметрально расположенных паза;

— установить съемник И-801 .29.000 (рис. 8) и снять с кулачкового вала подшипники;

— установить съемник И-801.24.000 (рис. 9) и извлечь из крышки 4 (см. рис. 1) подшипник 5;

— отвернуть стопорный винт 33 (см. рис. 2), извлечь толкатель 32 в сборе;

— в случае необходимости разобрать секцию топливного насоса;

— отвернуть штуцер 15 (см. рис. 3), снять вместе со штуцером упор пружины 14 и пружину 13. Установить приспособление И-801.21.000 (рис. 10) и, нажимая на рукоятку приспособления, извлечь корпус 11 (см. рис. 3), прокладку 20 и нагнетательный клапан 12;

— сжать пружину 5, снять тарелку 4, пружину 5 и шайбу 6. Извлечь из корпуса 9 насосной секции плунжерную пару в сборе (плунжер 7, втулка 10 плунжера). Вывести из корпуса 9 поворотную втулку 24.

При разборке секции запрещается брать незащищенными руками за рабочие поверхности плунжерной пары.

Собрать агрегаты топливной аппаратуры в порядке, обратном разборке. При этом необходимо иметь в виду следующее.

Обезличивание собранных секций топливного насоса и толкателей плунжера по гнездам корпуса топливного насоса не допускается — они по размерным параметрам подобраны друг к другу. Поэтому секции топливного насоса и толкатели плунжера должны быть собраны по возможности из ранее стоявших годных приработавшихся деталей и установлены в те же гнезда корпуса топливного насоса, в которых они стояли до разборки.

Детали, подлежащие сборке, должны быть чистыми, трущиеся поверхности смазаны моторным маслом. Коррозия, грязь, забоины на рабочих поверхностях деталей не допускаются. Не допускается протирать детали обтирочным материалом и брать незащищенными руками.

Новые плунжерные пары или нагнетательные клапаны должны быть промыты в профильтрованном дизельном топливе.

Перед запрессовкой осей и установочных штифтов в корпус насоса он должен быть нагрет в масляной ванне до 80 ÷ 100°С, а запрессовываемые детали смазаны моторным маслом.

Уплотнительные резиновые кольца устанавливать в канавки с помощью оправок без повреждений и перекручивания. Заходные фаски и поверхности деталей, сопрягаемые с уплотнительными кольцами и манжетами, перед сборкой смазать смазочным материалом ЦИАТИМ-20I или ЦИАТИМ-203.

При установке подшипников после напрессовки внутреннего кольца на вал проверить состояние внутреннего кольца.

Переднюю крышку 18 (см. рис. 1) устанавливать осторожно, предохраняя от повреждения манжету 20. Винты крепления крышек 18 и 28 надежно затянуть и законтрить, зачеканив металл корпуса в шлиц головки винта.

При затянутых винтах крепления крышек 18-и 28 кулачковый вал должен свободно от руки проворачиваться в подшипниках. Продольный (осевой) люфт вала при приложении осевого усилия 5—6 кгс должен быть в пределах 0,01—0,07 мм. Регулировать прокладками 19.

При сборке толкателей плунжеров штифт запрессовать заподлицо с опорной поверхностью под пяту толкателя.

Ролик толкателя должен свободно вращаться на втулке, втулка — на оси ролика. Заедание в сопряжении указанных деталей не допускается. Толкатель и сухарь в сборе, смазанные моторным маслом, должны свободно перемещаться в гнезде топливного насоса под действием силы тяжести.

В случае замены кулачкового вала, корпуса топливного насоса или толкателей плунжера замерить секции корпуса топливного насоса — размер Н (рис. 11). При замерах кулачковый вал установить так, чтобы толкатель плунжера замеряемой секции занял крайнее нижнее положение.

В случае замены плунжерной пары у вновь собранной секции замерить размер «Н» (см. рис. 3). Размер «Н» замерять в момент закрытия торцом плунжера 7 отверстия из полости нагнетания «А».

По результатам замеров и табл. 3 определить номер группы и четко нанести этот номер против гнезда секции на корпусе топливного насоса, фланце 18 корпуса секции. Ранее стоявшие номера групп зачеканить.

Источник