Обслуживание и ремонт коммутационных аппаратов .

Техническое обслуживание электроаппаратов до 1000 В состоит в периодических осмотрах, проверках, чистке и мелком ремонте. Периодичность обслуживания устанавливается местными инструкциями в зависимости от условий эксплуатации, но не реже 1 раза в 2 – 3 месяца.

Большая часть отказов коммутационных аппаратов происходит из-за контактов (контакты не замыкаются или не размыкаются, а также имеют увеличенное контактное сопротивление). Отдельные случаи отказов происходят по причине уменьшения сопротивления изоляции обмоток и замыкания обмоток на корпус. Отказы аппаратов могут быть внезапными и постепенными, вызванными износом и старением отдельных функциональных узлов и деталей аппаратов.

Внезапные отказы контактов аппаратов могут происходить по следующим причинам: поломка контактов, попадание токопроводящих частиц между контактами, пробой изоляции воздушного промежутка между контактами, механическая перегрузка контактов (удары, вибрации, ускорения), перекрытие промежутка между контактами влагой, сваривание контактов, их заклинивание.

Постепенные отказы контактов характеризуются изменением их геометрической формы, образованием плохо проводящей или непроводящей пленки на контактах, уменьшением усилия нажатия пружин исполнительного механизма, износом контактов и увеличением зазора между ними. Характерные неисправности электромагнитных коммутационных аппаратов приведены в таблице 1, которая приведена ниже.

Таблица 1 – Неисправности электромагнитных коммутационных аппаратов и рекомендации по их устранению.

| Неисправность | Причина и характер неисправности | Способ устранения |

| Подгорание, глубокая коррозия контактов по линии их первоначального касания | Недостаточное нажатие контактов, их вибрация в момент замыкания | Увеличить начальное нажатие контактов (установкой новой контактной пружины или регулировкой старой) |

| Затяжное гашение дуги | Несоответствие разрывной мощности контактов характеру и току нагрузки или неправильное включение дугогасительной катушки | Проверить соответствие контактов нагрузке и правильность включения дугогасительной катушки |

| Повышенный нагрев контактов | Несоответствие контактов режиму работы; недостаточное конечное нажатие, вследствие чего увеличивается переходное сопротивление контактов; ухудшение контактной поверхности | Зачистить оплавления контактной поверхности надфилем; увеличить конечное нажатие контактов; заменить контакты в соответствии с характером нагрузки |

| Вибрация магнитопровода коммутационных аппаратов переменного тока | Неисправность магнитной системы | Проверить наличие и целость короткозамкнутого витка; зачистить плоскости прилегания якоря к сердечнику электромагнита; проверить плотность прилегания поверхностей |

| Неодновременное включение контактов в многополюсных аппаратах | Отрегулировать контакты |

При техническом обслуживании электроаппаратов напряжением до 1000 В проводят следующие виды работ:

1) чистку, наружный и внутренний осмотр, устранение обнаруженных дефектов и затяжку крепежных резьб;

2) контроль нагрева контактов, катушек и других токопроводящих элементов;

3) зачистку контактов от загрязнений, окислов, подплавлений и регулировку одновременности их замыкания и размыкания;

4) контроль температуры и уровня масла в маслонаполненных аппаратах (доливку масла при необходимости);

5) замену плавких вставок и неисправных предохранителей;

6) проверку целости пломб на реле, наличия надписей, указывающих назначение, на аппаратах и щитках;

7) проверку работы устройств сигнализации;

8) проверку исправности электропроводки, заземляющих устройств, кожухов, рукояток и т. п.

Перед началом осмотра напряжение отключают и принимают меры для исключения возможности его появления на главных контактах и блок-контактах.

Осмотры магнитных пускателей, контакторов, пусковых реостатов, автоматов проводят особенно тщательно, так как от их надежной работы зависит работа технологического оборудования.

Техническое обслуживание коммутационных аппаратов выше 1000 вольт.

Наиболее повреждаемым элементом выключателей выше 1000 В являются их приводы, отказы которых происходят по следующим причинам: неисправности цепей управления, разрегулирование запирающего механизма, неисправности в подвижных частях, пробои изоляции катушек.

Основными видами повреждений разъединителей являются подгорание и приваривание контактной системы, повреждение изоляторов, неисправности привода и т. д.

Техническое обслуживание электроаппаратов напряжением выше 1000 В проводится в соответствии с инструкцией, утвержденной ответственным за эксплуатацию электрохозяйства.

В объем работ по техническому обслуживанию электроаппаратов выше 1000 В входят:

1) осмотры по графику, определяемому местными условиями, но не реже 1 раза в месяц, а для основного оборудования, а также при работе в условиях повышенной влажности и агрессивности среды – не реже 2 раз в месяц;

2) ежесуточные осмотры в установках с постоянным дежурством (в том числе не реже 1 раза в месяц в ночное время);

3) повседневный контроль за режимами работ электроаппаратов (нагрузками, нагревом и т. д.);

4) мелкий ремонт, не требующий специальных отключений и осуществляемый во время перерывов в работе технологических установок.

При осмотрах электрических аппаратов особое внимание обращается на следующие факторы:

1) температуру нагрева контактов, контактных соединений и токопроводящих частей, уровень масла в маслонаполненных аппаратах и отсутствие его течей;

2) состояние изоляторов;

3) состояние ошиновки, кабелей, сети заземления и мест для наложения переносных заземлений;

4) исправность устройств сигнализации;

5) наличие и исправность постоянных ограждений, предупредительных плакатов и надписей, защитных средств и сроков их периодических испытаний, наличие и соблюдение правил хранения и учета переносных заземлений и противопожарных средств.

Помимо плановых осмотров проводятся внеочередные осмотры после каждого происшедшего короткого замыкания. При тяжелых условиях эксплуатации (сильные загрязнения, пыль, содержание в окружающей среде растворов щелочи или кислоты и т. д.) местные инструкции устанавливают сроки дополнительных осмотров.

Все неисправности и замечания, выявленные в период осмотров, записываются в журнал дефектов и неполадок, доводятся до сведения руководителей энергопредприятия и принимаются соответствующие меры к их устранению.

Контрольные вопросы по теме «Техническое обслуживание и ремонт коммутационных аппаратов»:

1. Что такое «коммутационный аппарат»? Чем контактный коммутационный аппарат отличается от бесконтактного коммутационного аппарата?

2. Перечислить существующие виды электрических коммутационных аппаратов.

3. Объяснить, что такое высоковольтный выключатель, для каких целей предназначены высоковольтные выключатели?

4. Привести классификацию высоковольтных выключателей и дать краткую характеристику каждому типу высоковольтных выключателей.

5. Объяснить, что такое выключатель нагрузки, для каких целей используются подобные аппараты?

6. Чем выключатели нагрузки отличаются от автоматических выключателей?

7. Объяснить, что такое отделитель, как он устроен? Для каких целей используются подобные аппараты?

8. Привести преимущества и недостатки отделителей, по сравнению с высоковольтными выключателями.

9. Объяснить, что такое короткозамыкатель, как он устроен? Для каких целей используются подобные аппараты?

10. Объяснить, что такое разъединители, как они устроены? Для каких целей используются подобные аппараты?

11. Как и по каким параметрам классифицируются разъединители?

12. Объяснить, что такое автоматические выключатели, как они устроены? Для каких целей используются подобные аппараты?

13. По каким показателям классифицируются автоматические выключатели? Дать краткую характеристику автоматическим выключателям каждого типа.

14. Какие защитные устройства входят в состав автоматического выключателя и как они работают?

15. Объяснить, что такое устройство защитного отключения (УЗО), для каких целей предназначены подобные устройства?

16. Привести схему включения УЗО и объяснить, как она работает.

17. Привести классификацию устройств защитного отключения (УЗО). Дать краткую характеристику УЗО каждого типа.

18. Чем отличается дифференциальные автоматы от устройств защитного отключения (УЗО)?

19. Объяснить, что такое контакторы, как они устроены? Для каких целей используются подобные аппараты?

20. По каким показателям классифицируются контакторы? Дать краткую характеристику контакторов каждого типа.

21. В каких случаях наблюдается нормальная работа контакторов?

22. Объяснить, что такое реле, как они устроены? Для каких целей используются реле?

23. Привести классификацию реле по различным показателям.

24. Объяснить, что такое рубильники, как они устроены? Для каких целей используются подобные аппараты?

25. Привести классификацию рубильников. Дать краткую характеристику рубильникам каждого типа.

26. Объяснить, что такое пакетные переключатели, как они устроены? Для каких целей используются подобные аппараты?

27. Объяснить, что такое предохранители, как они устроены? Для каких целей используются подобные аппараты?

28. Привести классификацию предохранителей. Дать краткую характеристику предохранителей каждого типа.

29. Перечислить параметры и величины, с помощью которых описывается работа коммутационных аппаратов.

30. В чем заключается техническое обслуживание электроаппаратов напряжением до 1000 В?

31. Дать характеристику внезапным отказам коммутационных аппаратов и указать их причины.

32. Дать характеристику постепенным отказам коммутационных аппаратов и указать их причины.

33. Какие работы проводятся при техническом обслуживании электрических аппаратов напряжением до 1000 В?

34. Какие работы проводятся при техническом обслуживании электрических аппаратов напряжением выше 1000 В?

Письменно ответить на контрольные вопросы. Ответы разместить в личном кабинете.

Источник

Ремонт электрической аппаратуры и установок в сетях напряжением до 1 000 В.

При ремонте рубильников тщательно очищают контактные поверхности ножей и контактных губок от грязи, копоти и частиц оплавленного металла. При сильных оплавлениях ножей или губок их заменяют новыми[24].Подтягивают все крепежные детали, шарнирные соединения, проверяют состояние пружин и пружинных скоб, ослабленные заменяют новыми. Добиваются, чтобы ножи входили в губки без ударов и перекосов, но с некоторым усилием. Контактная поверхность губки должна плотно прилегать к соответствующей поверхности ножа. Щуп толщиной 0,05 мм может входить в пространство между губкой и ножом на глубину не более 6 мм.

Регулируют глубину вхождения ножей в губки так, чтобы у рубильника с рычажным приводом ножи при полностью включенном положении не доходили до контактной площадки губки на 3 мм. В то же время вся контактная часть ножа должна входить в губки. Глубину вхождения ножей в губки рубильников с рычажным приводом регулируют увеличением или сокращением длины тяги от рукоятки к рубильнику. Неравномерность выхода ножей из контактных губок не должна превышать 3 мм.

Проверяют плотность затяжки всех контактных соединений. Износ сухарей пальцев должен быть не более 4. 5 мм (во избежание уменьшения разрывных расстояний между сухарями и сегментом), сегментов –1 мм (во избежание задеваний сухарей за головки винтов).

При ремонте реостатов проверяют плотность прилегания щеток к контактам и легкость перемещения подвижного контакта по поверхности неподвижных. Для увеличения давления щеток на контакты отвертывают стопорный болт, прижимают подвижный контакт к неподвижным и вновь закрепляют кольцо. Перегоревшие элементы восстанавливают, чугунные заменяют новыми, а ленточные и проволочные сваривают, предварительно соединив на длине 15 мм поврежденные места бандажом из медной проволоки диаметром 0,5 мм.

Реостаты серий РМ и ПР заливают сухим чистым трансформаторным маслом. Уровень масла в баке должен находится между рисками на маслоуказательном стекле. После ремонта проверяют реостат на отсутствие обрыва цепи и плавность хода подвижного контакта. При ремонте жидкостных реостатов очищают контакты и ножи, регулируют механизм подъема и опускания ножей, заменяют загрязненный раствор в баке реостата.

При ремонте магнитных пускателей очищают контакты, проверяют сохранность биметаллических элементов и нагревателей. Вышедшие из строя элементы заменяют новыми заводского изготовления.

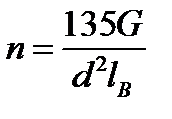

Удерживающую катушку с пересохшей изоляцией заменяют новой. При отсутствии катушек заводского изготовления их наматывают в электроремонтном цехе. Если на сгоревшую катушку нет паспорта и неизвестны ее заводские данные, то число витков и площадь сечения провода определяют по старой катушке. У многовитковых катушек число витков может быть найдено по диаметру проволоки, массе меди и средней длине витка:

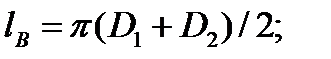

где т –масса катушки, кг; d –диаметр проволоки, мм; /в –средняя длина витка, м.Среднюю длину витка подсчитывают по формуле

где D<, D2 –соответственно наружный и внутренний диаметры катушки.

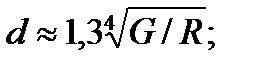

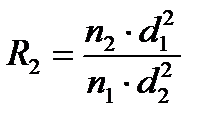

Массу изоляции принимают равной 5 % общей массы катушки. Не вскрывая катушки, можно определить диаметр проволоки по массе катушки и ее сопротивлению. Для катушек бескаркасных или с прессшпановым каркасом.

где R –сопротивление катушки постоянному току при температуре 20 °С.

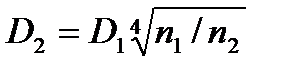

Исходными данными при переделке катушки переменного тока на другое напряжение являются: напряжение U1 режим работы (продолжительность включения) ПВ, диаметр неизолированного провода d1, изолированного –D1 число витков n1 сопротивление R1 и марка провода. Требуется определить обмоточные данные d2, п2, R2 новой катушки для напряжения U2 при том же режиме работы ПВ.

Число витков катушки п2 = n1U2/U1.Расчетный диаметр, мм, изолированного провода из условия сохранения коэффициента заполнения катушки

При ремонте конечных выключателей обеспечивают провал контактного мостика в пределах 1. 4 мм. При больших провалах мостик может во время срабатывания выключателя соскочить, при отсутствии провала неизбежно нарушение контакта. Для новых контактов провал устанавливают наибольшим, чтобы обеспечить возможность регулировки при износе.

Начальное нажатие измеряют при разомкнутых контактах, заложив между контактным мостиком и держателем тонкую бумажку. Начальное нажатие динамометр показывает в том момент, когда бумажку легко вытянуть. Оно должно быть 3. 5 Н

Конечное нажатие должно составлять 6. 8 Н. Его измеряют при замкнутых контактах, заложив предварительно между ними тонкую бумажку. После износа контактов значение конечного на жатия приближается к значению начального.

При ремонте контакторов очищают от копоти и грязи контакты и пластины в дугогасительной камере. Малообгоревшие контакты чистят мягкой стальной щеткой. Обращают внимание на гибкую связь, состоящую из медных пластин толщиной 0,2. 0,5 мм. Поврежденные пластины заменяют новыми таких же сечений.О состоянии электромагнитной системы судят по издаваемому контактором при работе шуму. Причинами повышенного шума могут быть ослабление винтов, крепящих ярмо и якорь, повреждение короткозамкнутого витка и недостаточность площади прилегания поверхностей обеих половин электромагнита. В этом случае подтягивают крепежные детали якоря и сердечника, устанавливают в вырезе сердечника короткозамкнутый виток, увеличивают площадь поверхности соприкосновения обеих половин электромагнита и добиваются большей точности их пригонки.

При прижатом к сердечнику якоре полоска папиросной бумаги не должна передвигаться между крайними выступами магнито- провода. Если поверхность соприкосновения составляет менее 60. 70 % общей поверхности, то сердечник нуждается в подгонке.

Ремонт автоматических выключателей типа А (АВ 50-45, А-3790, АВ 2М, «Электрон») отличается от ремонта магнитных пускателей незначительно.

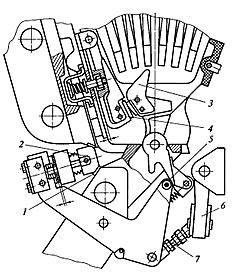

При регулировании выключателя «Электрон» на ток 1000. 4000 А раствор разрывных контактов устанавливают не менее 18 мм; зазор между главными контактами при касании разрывных контактов должен быть не менее 11 мм. Ход якоря механизма включения доводят до 4. 4,5 мм. Проверяют провал главных 1, 2 и дугогасительных 3, 4 контактов (рис.3.114, где: 1, 2 –неподвижный и подвижный главные контакты; 3, 4 –неподвижный и подвижный дугогасительные контакты; 5 –ролик; 6 –вал; 7 –тяга).

Рис.3.114. Контактная группа автомата во включенном положении.

У главных контактов он должен составлять (3,5 + 0,5) мм, у разрывных (6 ±2) мм. Увеличение провала главных контактов достигается одновременным вывинчиванием регулировочных болтов на равное число оборотов (один оборот болта соответствует 1 мм). Проверяют взведение расцепителей (упор толкателя должен находиться в зацеплении с кулачком валика).

Контрольные вопросы

1. Какие работы выполняют при капитальном ремонте силовых трансформаторов?

2. Как ремонтируют магнитопровод силовых трансформаторов?

3. Какие методы сушки изоляции трансформаторов вы знаете?

4. Как ремонтируют подшипники скольжения?

5. Как производят замену подшипников качения?

6. Как ремонтируют станину электродвигателя?

7. Как ремонтируют якорь электродвигателя?

8. Как ремонтируют аппараты РУ напряжением выше 1000 В?

9. Как ремонтируют аппараты РУ напряжением до 1000 В?

Ремонт электрических аппаратов РУ и установок напряжением выше 1000В.Перед работой на коммутационных аппаратах с автоматическими приводами и дистанционным управлением для предотвращения их ошибочного или случайного включения или отключения необходимо: снять предохранители на обоих полюсах в цепях оперативного тока и в силовых цепях приводов;закрыть вентили подачи воздуха в баки воздушных выключателей или пневматические приводы и выпустить в атмосферу имеющийся в них воздух. Спускные отверстия в течение всего времени работ должны быть открыты;в грузовых приводах опустить в нижнее нерабочее положение груз и деблокировать систему его подъема;повесить на ключах и кнопках дистанционного управления плакаты «Не включать! Работают люди», на закрытых вентилях –«Не открывать! Работают люди»;запереть на замок вентили подачи воздуха в баки воздушных выключателей или снять с них штурвалы.Операции, выполняемые при ремонте основных аппаратов РУ и установок напряжением выше 1000 В, описаны в табл.3.50 – 3.52. При ремонте приводов масляных выключателей проверяют правильность взаимодействия деталей механизма и наличие требуемых зазоров, убеждаются в отсутствии заеданий между отдельными движущимися деталями механизма привода.

Ремонт выключателей нагрузки. Таблица 3.50.

| Операция | Описание работ | Примечание |

| Осмотр выключателей и замена дефектных деталей | Очищают контактные поверхности от следов оплавления, грязи и копоти. Отвертывают винты, крепящие щеки дугогасительного устройства, осматривают и при необходимости заменяют вкладыши | Если стенки вкладышей выгорели, их заменяют новыми |

| Дефектные и ослабленные пружины заменяют новыми. Износившиеся резиновые шайбы буфера заменяют новымиТрущиеся поверхности очищают от старой смазки и наносят на них свежую смазку. При регулировании добиваются одновременного входа и выхода ножей в неподвижные контакты | Пружины применяют только заводского изготовления, а шайбы делают из листовой резины толщиной 4. 6 мм.Смазку применяют с учетом температуры окружающей среды. Величина вытягивающего усилия должна быть такой же, как и у разъединителей (см. табл. 19.1) |

Ремонт масляных выключателей ВМГ-133 и ВМП-10. Таблица 3.51.

| Операция | Описание работ | Примечание |

| Осмотр, очистка, разборка выключателя | Очищают детали выключателя от грязи, сливают масло из цилиндров. Отсоединяют от полюсов изоляционные тяги и, сняв полюса, открывают нижние крышки с неподвижными контактами. Вынимают распорные бакелитовые цилиндры и дугогасительные камеры | При выемке маслоотделителей из цилиндров предварительно снимают верхние крышки |

| Ремонт контактной системы | Очищают наждачной шкуркой слегка обгоревшие контакты. Опиливают личным напильником контакты с наплывами, сильно обгоревшие контакты заменяют новыми. Наконечники подвижных контактов при необходимости заменяют новыми | Наконечники навертывают до отказа на контактный стержень и на кернивают по окружности |

| Ремонт буферного устройства | Буфер очищают от грязи, заливают в устройство чистое трансформаторное асло и проверяют плавность хода буфера | Шток и поршень масляного буфера при пере мещении от руки должны двигаться плавно, без заеданий |

| Регулировка выключателя ВМП-10 (включение и отключение производят только вручную) | Ввертывают до упора в резьбовое отверстие на торце каждого подвижного контакта полюса стержень диаметром 6 мм и длиной 400 мм. Добиваются, чтобы полный ход подвижных контактов составлял (245 ± 5) мм. Ход в контактах должен быть (60 + 4) мм для выключателей на ток до 1 000 А и (54 ± 4) мм для выключателей на ток 1 500 А | Угол поворота вала (87 + 2)°, недоход механизма до крайнего положения не менее 4 мм |

Ремонт встроенных реле прямого действия. Таблица 3.52.

| Операция | Описание работ | Примечание |

| Проверка состояния и ремонт подпятников, осей, пружин, контактов, обмоток, изоляции | Вывертывают и осматривают подпятники, промывают их спиртом, дефектные заменяют новыми. Осматривают подвижные оси, подогнутые выправляют, риски убирают полировкой Регулируют продольный люфт оси, изменяя положение подпятника. Неисправные пружины заменяют новыми. Контакты очищают и промывают спиртом, износившиеся заменяют, при необходимости регулируют. Нарушенную изоляцию восстанавливают | Пользуются лупой пяти- или шестикратного увеличения Витки пружины должны быть на одинаковом расстоянии друг от друга. Обмотки реле не должны иметь следов копоти, вмятин или других повреждений, должны быть хорошо закреплены на магнитопроводе. Зазоры между подвижными частями реле и полюсами магнитной системы должны соответствовать заводским данным |

| Контроль регулировки реле | Отремонтированное и отрегулированное реле проверяют путем 15—20 повторных включений и отключений | При регулировке лучше пользоваться специальным инструментом.Смазывать реле, электромагниты, оси, ролики,отключающие планки стойки запрещается |

Неправильную работу частей механизма устраняют путем чистки, смазывания, регулирования. При ремонте привода нельзя подпиливать или подшабривать рабочие поверхности деталей его механизма.

Отремонтированный привод после сборки проверяют путем нескольких включений и отключений вручную. Привод должен работать четко, плавно и без заеданий. Качество ремонта и правильность сборки привода повторно контролируют на месте установки после соединения его с выключателем.

Последней операцией является регулирование привода совместно с выключателем и проверка его работы от действия устройств релейной защиты и автоматики.

При ремонте высоковольтных предохранителей перегоревшие плавкие вставки заменяют новыми. Проволоку для замены плавкой вставки необходимо выбирать в строгом соответствии с требованиями защиты отдельных участков электрической сети или электрического оборудования.

При установке отремонтированных предохранителей необходимо проверять целость плавкой вставки и полноту засыпки патрона наполнителем (кварцевым песком). Патроны предохранителей должны входить в губки без больших усилий и не иметь перекосов. Указатели срабатывания патронов должны быть обращены вниз.

Шинные устройства применяют во всех РУ независимо от напряжения и типов (открытые или закрытые). Шины выполняют в виде полос прямоугольного сечения из меди, алюминия или стали.

В РУ напряжением до 10 кВ используют шины прямоугольного сечения с соотношением сторон от 1:5 до 1:10. При ремонте шинных устройств неровности и пленки оксида с контактных поверхностей удаляют напильником, не допуская общего уменьшения площади сечения шины более чем на 1,5 %. Если вмятины или выемки уменьшают площадь сечения алюминиевых шин более чем на 1,5 % а медных шин –более чем на 1 %, но при этом не более чем на 10 % их общей площади сечения, то дефектное место усиливают накладкой, которую присоединяют болтами.

Крепление алюминиевых и медных шин на изоляторах производят различными способами в зависимости от числа шин каждой фазы, которое определяют по току, проходящему в них. Для установок с большими токами применяют многополюсные шины.

Шины вследствие нагрева током изменяют свою длину, поэтому при монтаже используют компенсирующие устройства. У шин длиной до 25 м в местах их крепления делают отверстия овальной формы (при креплении к изоляторам). Под головки болтов устанавливают пружинные шайбы.

Шины после ремонта окрашивают. Неокрашенными оставляют только места ответвлений и присоединений к аппаратам, покрываемые после выполнения присоединений прозрачным глифталевым лаком. Фазы шин трехфазного тока обозначают буквами А, В, С.

При ремонте вилитовых разрядников типа РПВ проверяют целость крышки и плотность укладки внутренних деталей, которые не должны перемещаться. Разрядник вскрывают только при неудовлетворительных результатах испытаний, при этом проверяют целость вилитовых дисков и размер искровых промежутков, исправность нажимной пружины. Дефектные детали заменяют новыми.

При сборке тщательно герметизируют крышку разрядника, защищая внутренние детали от атмосферных воздействий для сохранения стабильности его характеристики. Герметизацию осуществляют путем установки в верхней и нижней частях разрядника диафрагм из износостойкой резины.

При ремонте трубчатых разрядников проверяют состояние фибробакелитовой трубки, прочность крепления на ней стальных наконечников, правильность расположения внутри трубки электродов, исправность указателя срабатывания. Поврежденный лаковый покров трубки восстанавливают. Ослабленные наконечники обжимают на трубке. При необходимости регулируют внутренний искровой промежуток между электродами.

Проверяют исправность указателя срабатывания. Поврежденную латунную фольгу заменяют новой полоской толщиной 0,02 мм. Внутренний диаметр дугогасительного канала и длина внутреннего искрового промежутка разрядника не должны отличаться от паспортных данны более чем на 0,5 и 1 мм соответственно. После ремонта накнечники окрашивают черной эмалевой краской.При осмотре бетонных реакторов проверяют сопротивление изоляции колонок и измеряют площадь поврежденных участков лакового покров аколонок.Если сопротивление изоляции снизилось по сравнению с заводскими данными более чем на 30 % или поверхность повреждений покрова превышает 25 % общей, реактор подвергают капитальному ремонту и сушке.

При ремонте устраняют деформацию витков обмотки, восстанавливают поврежденную изоляцию обмотки и бетонных колонок, воссоздают разрушенные части колонок. Новый лаковый покров на колонки наносят, применяя натуральную олифу либо один из лаков марок 319, 441, 447, 460 или Л-1100.

Для восстановления частично разрушенной колонки бетон приготовляют из равных по объему частей цемента марки 500, кварцевого песка и гравия, замешанных на чистой воде (50. 60 % от массы цемента). Опалубку для бетонирования изготовляют из гладко оструганных досок. Снимают ее после окончания процесса схватывания, т.е. через 20. 40 ч в зависимости от температуры окружающей среды. Отвердевание бетона длится 25. 30 сут, считая со дня начала бетонирования. Сушку и запечку отремонтированного реактора производят в сушильной камере при температуре 90 . 110 °С. Процесс сушки длится 40 . 50 ч.

Ремонт трансформаторов тока включает в себя следующие операции: зачистка напильником заусенцев на краях листов или оплавлений; восстанавление сердечника при частичном или полном выходе из строя его стали путем замены листов. Листы берут из однотипного вышедшего из строя трансформатора тока. Материал и размеры листов должны быть такие же, как в заменяемых листах.

Небольшие механические повреждения поверхности бака масляных трансформаторов напряжения устраняют без выемки сердечника. При сложных повреждениях трансформатора (смещение сердечника, катушек, нарушение изоляции и др.) производят его разборку с выемкой сердечника. Сердечник извлекают только в сухом помещении. Он может находиться вне масла (без последующей сушки) не более 12 ч.

Дата добавления: 2016-01-03 ; просмотров: 1621 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник