- Организация обслуживания и ремонта станков с ЧПУ. Категории ремонтной сложности токарно-карусельных станков с ЧПУ.

- Категории ремонтной сложности станочного оборудования

- Опубликовано Простоев.НЕТ в 07.09.2020 07.09.2020

- Каталог

- Категория ремонтной сложности металлорежущих станков таблица

- Таблицы ремонтосложности металло- и деревообрабатывающего оборудования (металлорежущие станки)

- : Метод. рекомендации / Эксперим. НИИ металлорежущих станков ; [Сост. Клягин В. И. и др.]141 с. 20 см М. ОНТИ ЭНИМС 1983 (более позднего издания не нашел)

- Организация и планирование ремонта оборудования

Организация обслуживания и ремонта станков с ЧПУ. Категории ремонтной сложности токарно-карусельных станков с ЧПУ.

По сравнению с обычными универсальными станками станки с ЧПУ для обеспечения безотказной и точной работы требуют более тщательного за собой ухода и строгого соблюдения правил по уходу и эксплуатации, предусмотренных в прилагаемом к станкам «Руководстве по обслуживанию». Достаточно надежный по конструкции станок с ЧПУ из-за относительно высокой сложности будет иметь большое число отказов в работе, если при его монтаже, обслуживании и особенно при ремонте допускают отклонения от установленных технических требований. Безотказную работу станка с ЧПУ обеспечивают поддержанием чистоты всех узлов, панелей и механизмов устройства ЧПУ и станка, строгим соблюдением сроков профилактических проверок, осмотров, регулировок, очисток и ремонтов, предусмотренных в «Руководстве по обслуживанию», а также предохранением механизмов и устройств от перегрузки. Регулировку подверженных износу механизмов производят при плановых осмотрах, но не реже 1 раза в шесть месяцев. Для проверки работоспособности системы на холостом ходу станка в автоматическом режиме в руководстве к станку прилагают специальную тест-программу.

При организации обслуживания и ремонта станков с ЧПУ возникают трудности, вызванные недостатком специалистов, знакомых со сложными электронными схемами и точной механикой, а также необходимостью при возникновении отказов в работе вызывать для ремонта специалистов различных служб завода: электроников из бюро обслуживания станков с ЧПУ электриков из службы главного энергетика и механиков из службы главного механика. В результате поиск неисправности может занять несколько часов, а иногда и дней, хотя на ее устранение требуются считанные минуты.

На заводах, где только начинают внедрять оборудование с ЧПУ и число таких станков не превышает 30-50 единиц, рекомендуется создавать при отделе главного энергетика (или главного механика, а на отдельных заводах это делают при службе главного технолога) лаборатории, группы или бюро обслуживания программных станков. Создание такого специализированного подразделения позволяет сконцентрировать специалистов для ускорения внедрения и улучшения эксплуатации станков. Специалисты, осуществляющие уход и ремонт системы ЧПУ, должны пройти курс обучения и быть аттестованы на специальных курсах при заводах-изготовителях системы или станков с ЧПУ.

В задачу такого подразделения входит обеспечение внедрения и рационального использования оборудования с программным управлением, внедрение в производство и отладка вновь поступающих станков (оборудования) с ЧПУ, обучение станочников-операторов и наладчиков станков с ЧПУ правилам работы, наладки и ухода, техническое обслуживание и участие в ремонте станков, ремонт устройств ЧПУ, а также контроль за их эксплуатацией.

Рекомендуется ремонт и обслуживание собственно станка производить силами ремонтных служб главного механика и энергетика. Ремонт узлов системы ЧПУ (самого устройства, датчика обратной связи и связанных с ним элементов) производят специалисты службы обслуживания. По мере накопления опыта обслуживания и увеличения на заводе числа станков с ЧПУ все функции ремонта передают ремонтным службам цеха или завода.

В состав службы обслуживания станков с ЧПУ должны входить специалисты по автоматике, точной механике, гидравлике, электротехнике и электронике. Численность службы определяют в каждом конкретном случае в зависимости от наличия станков на заводе, их различия и разнотипности устройства ЧПУ, характера производства, а также концентрации станков на участках. Примерный численный состав службы приведен в табл. 12.

Таблица 12 Состав бюро (лаборатории) обслуживания станков с ЧПУ

| Специальность | Оборудование с ЧПУ, шт. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 10 | 20 | 40 | 60 | 100 | 150 | 200 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|  | Оборудование для окон пвх Yilmaz |

|  |

|  | Оборудование для ПВХ окон ProfteQ |

|  |

|  | Оборудование для производства алюминиевых конструкций LGF |

|  |

|  | Оборудование для производства алюминиевых окон и конструкций Comall |

|  |

|  | Оборудование для производства окон KABAN |

|  |

|  | Оборудование для пластиковых окон MLA |

|  |

|  | Оборудование для производства стеклопакетов |

|  |

|  |

|  | Оборудование для ламинации ПВХ профиля |

|  |

|  | Комплекты оборудования |

|  |

|  | Центры ЧПУ |

|  |

|  | Пильные диски и фрезы по алюминию, ПВХ, пластику, металлу |

|  |

|  | Ручной инструмент |

|  |

|  | Запчасти для оборудования |

|  | |  | Категория ремонтной сложности металлорежущих станков таблицаТаблицы ремонтосложности металло- и деревообрабатывающего оборудования (металлорежущие станки): Метод. рекомендации / Эксперим. НИИ металлорежущих станков ; [Сост. Клягин В. И. и др.]141 с. 20 см | |||||||||||||

| 1. Балка использует легкую конструкцию, с хорошей структурой жесткости, малым грузоподъемностью и малой инерцией движения. 2. Портальная конструкция, ось Y использует двойную систему с двумя двигателями, ось X Y Z использует двойную прямую направляющую, которая обеспечивает плавное движение машины с высокой точностью. 3. С целью резки трехмерного светодиодного символа с помощью металлических панелей и резки пола точность может достигать хороших показателей. Если он оснащен плазменным источником питания Haibao, то машина может достичь порога. 4. Оснащен другим рекламным оборудованием (блистер, гравировальный станок), формируя рекламный текстовый конвейер. Полностью решить традиционный ручной метод обработки. Повысьте эффективность в несколько раз. 5. Режущая горловина маленькая, аккуратная и избегает повторной обработки повязки. 6. Система числового управления имеет высокую, автоматическую ударную дугу, стабильную работу. 7. Поддержка Wentai, Astronautics Haire, программное обеспечение ARTCAM, Type3 создают стандартный G-образный документ, а также могут менять программное обеспечение для чтения. Программное обеспечение AUTOCAD создает DXF-документы. Система управления использует документ обработки обмена U-образной пластины, прост в эксплуатации 1500 * 3000mm 9000 (1200 * 1200/1300 * 2500/2000 * 3000/2000 * 4000 мм для опции) Китайский Huayuan 63/100/120/160 / 200A (США гипертерм 65/85/105/125 / 200A для опции) | |||||||||

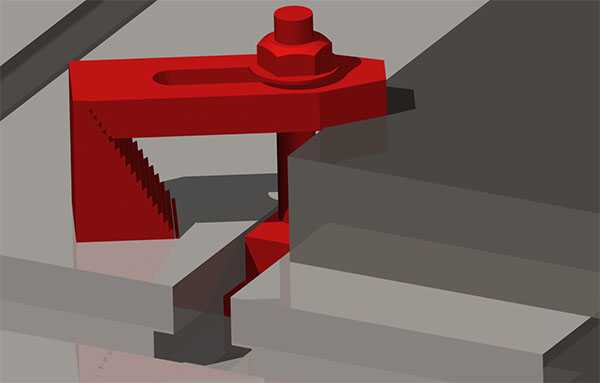

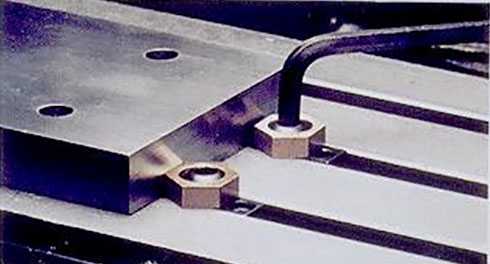

| Контроллер Пекинский контроллер Starfire и регулятор высоты резака (THC) General du ty frame | Fastcam с функцией вложения | ||||||||

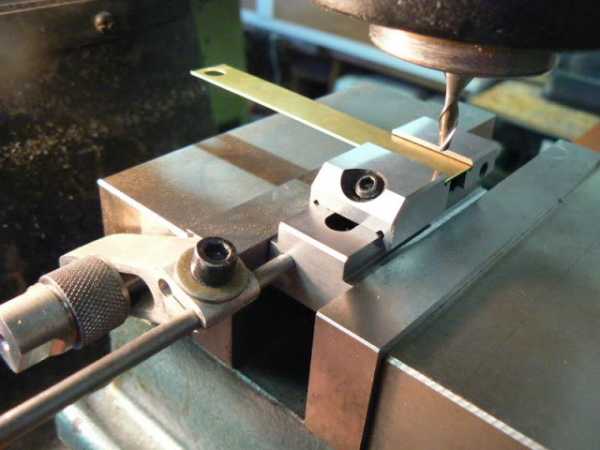

Плазменная режущая головка / Сверлильная головка

Информация о компании Jinan Link Manufacturing and Trading Co., Ltd — это современное предприятие, объединяющее широкий спектр деятельности в области разработки, производства, продажи и послепродажное обслуживание, расположенное в Цзинань, провинция Шаньдун, Наша основная продукция: крупномасштабные (с автоматической сменой инструмента) фрезерные станки с ЧПУ, лазерный станок с ЧПУ и плазменный станок с ЧПУ. Кроме того, наша машина может быть специально настроены в соответствии с вашими требованиями. Мы предлагаем машины высшего качества и своевременное безупречное сервисное обслуживание. обзор методов оптимизации в условиях процесса резки металла . Компьютеры и промышленный инжиниринг 50 (2006) 15–34 www.elsevier.com/locate/dsw Обзор методов оптимизации процессов резки металла Индраджит Мукерджи, Прадип Кумар Рэй * Департамент промышленного инжиниринга и управления, Индийский технологический институт, Харагпур 721 302, Индия Получена 29 июня 2004 года; получено в исправленном виде 21 октября 2004 г .; принято 13 октября 2005 г. Доступно в сети 3 февраля 2006 г. Аннотация В современном быстро меняющемся сценарии в обрабатывающей промышленности применение методов оптимизации в процессах резки металла крайне важно для эффективного реагирования производственной единицы на серьезную конкурентоспособность и растущий спрос на качественный продукт на рынке. ,Методы оптимизации процессов резки металла, которые считаются жизненно важным инструментом для постоянного улучшения качества выпускаемой продукции и процессов, включают в себя моделирование взаимосвязи между входными и выходными параметрами и параметрами процесса и определение оптимальных условий резки. Однако определение оптимальных условий резания с помощью экономически эффективных математических моделей является сложной исследовательской задачей, и за прошедшие годы методы моделирования и оптимизации претерпели существенное развитие и расширение.В этой статье был критически оценен потенциал применения нескольких методов моделирования и оптимизации в процессах резки металла, классифицированных по нескольким критериям, и предложена общая основа для оптимизации параметров в процессах резки металла с целью выбора подходящего подхода. , q 2006 Elsevier Ltd. Все права защищены. Ключевые слова: моделирование процессов; Оптимизация параметров; Процесс резки металла; Метод Тагучи; Дизайн поверхности отклика; Метаэвристический поиск 1.Введение Резка металла является одним из важных и широко используемых производственных процессов в машиностроении. Исследование резки металла фокусируется, среди прочего, на особенностях инструментов, входных рабочих материалов и настройках параметров станка, влияющих на эффективность процесса и характеристики выходного качества (или отклики). Значительное улучшение эффективности процесса может быть достигнуто за счет оптимизации параметров процесса, которая идентифицирует и определяет области критических факторов управления процессом, приводящих к желаемым результатам или реакциям с приемлемыми вариациями, обеспечивающими более низкую стоимость производства (Montgomery, 1990).Технология резки металла значительно выросла со временем благодаря вкладу многих отраслей машиностроения с общей целью достижения более высокой эффективности процесса обработки. Выбор оптимальных условий обработки является ключевым фактором в достижении этого условия (Tan & Creese, 1995). В любой многоступенчатой операции резки металла производитель стремится установить связанную с процессом управляемую переменную (переменные) при их оптимальных рабочих условиях с минимальным влиянием неконтролируемых или шумовых переменных на уровни и изменчивость выходных данных.Чтобы спроектировать и внедрить эффективное управление процессом резки металла путем оптимизации параметров, производитель стремится сбалансировать качество и стоимость на каждом этапе эксплуатации, что приводит к улучшению поставок и снижению гарантии или поломке рассматриваемого продукта. * Автор-корреспондент. Факс: C91 3222 282272. Адреса электронной почты: [электронная почта защищена] (И. Мукерджи), [электронная почта защищена] (П.К. Рэй). 0360-8352 / $ — см. Передний план q 2006 Elsevier Ltd.Все права защищены. doi: 10.1016 / j.cie.2005.10.001 И. Мукерджи, П.К. Ray / Computers & Industrial Engineering 50 (2006) 15–34 Посмотрев, как мы собираемся позиционировать и прикреплять наши Решения для крепления к рабочему столу на нашем фрезерном станке, давайте углубимся в то, какие типы зажимных приспособлений доступны. Пара фрезерных тисков сидят рядом на столе станка… Можно сказать, что самое популярное на сегодня решение Workholding — это Milling Vise.В то время как существует множество производителей таких тисков, автором плаката является Курт, который отправил свою первую «Визу Курта» в 1950-х годах. Что делает хорошие фрезерные тиски? Хорошие тиски хорошо сделаны, обычно из чугуна. Он работает плавно, многократно и с клиновым механизмом, который тянет подвижную губку вниз на кровать, чтобы деталь не поднималась из-за прогиба, поскольку губки затянуты. Не экономьте на своих фрезерных тисках, потому что они, скорее всего, являются рабочим решением, к которому вы чаще всего обращаетесь. Очистите Стол и Трамвай Тиски Прежде чем ставить какие-либо тиски на стол станка, обязательно очистите стол от сколов. Вы не хотите ловить фишку между тисками или столом. Если у вас есть T-слот, к которому вы устанавливаете тиски, вам, вероятно, захочется и трамвай. Это процедура использования индикатора для качания челюсти тисков (вам нужна фиксированная челюсть, а не подвижная челюсть), чтобы вы могли регулировать положение тисков, пока развертка не покажет, что челюсть тисков параллельна оси при ее перемещении. Обучение трамвайным (или «квадратным») тискам является одним из тех базовых навыков, которые каждый машинист должен освоить на раннем этапе. Как потянуть тиски на мельнице 2 странных уловки, чтобы быстро трамбовать тиски Тиски Параллели и ступени челюсти После правильной установки и перемещения тисков, следующий вопрос — правильное использование. Большую часть времени мы будем хотеть сидеть заготовка довольно высоко в челюсти. Это делается как для обеспечения доступа к заготовке, так и потому, что она обеспечивает большую повторяемость, чем меньше захватывается заготовки, тем меньше места для поездки или других нарушений, которые могут повлиять на происходящее. Мы устанавливаем заготовку высоко в челюсти, как правило, либо с помощью набора тисков Parallels, либо потому, что в тисках установлены челюсти, ступень которых обработана достаточно высоко на челюсти. Мы можем либо сами обработать шаг (в случае мягких челюстей), либо купить челюсти с уже обработанным шагом. Зажимы вне челюстей и другие хитрые уловки Существует много трюков с Vise Jaw, но одним из первых, о котором следует помнить, является то, что вы можете устанавливать челюсти как внутри, так и снаружи обычных мест крепления челюстей.Монтаж снаружи позволяет легко захватывать большие пластины в тиски: При установке губок во внешнее положение можно разместить довольно большую заготовку… Увеличение жесткости всегда важно. Для этой операции в качестве удлинителя тисков используются два блока 2-4-6, которые помогают лучше удерживать пластину на конце… Использование нескольких тисков, челюстей, которые охватывают тиски, и шлифовальных тисков Существует старая поговорка, что если вы хотите в полной мере использовать свою машину, вы должны использовать каждый квадратный дюйм на столе.Большинство машинных столов могут вместить несколько листов, и очень часто можно установить несколько листов на столе мельницы. На нашей фотографии сверху рядом друг с другом показана одна такая установка. Нередко можно увидеть четыре или даже шесть тиска на более крупном доильном станке. Чем больше, тем лучше, пока путешествия будут вмещаться, потому что чем больше у вас тисков, тем больше деталей вы сможете обработать до того, как обработка прекратится, и оператор сможет загружать новые детали. Если на машине установлено несколько тисков, удобно, если они совпадают по всем ключевым измерениям с приемлемым допуском.Таким образом, если вы продублируете настройки и получите тиски в другом порядке, все будет хорошо. Большинство производителей тисков подберут для вас тиски, или это довольно простая операция с шлифовальным станком для подбора пары тисков. Другой трюк, который возможен с двумя тисками, — это использование челюстей, охватывающих оба тиска, для обработки действительно длинных деталей: Соединение двух тисков с одним набором челюстей… Я сделал этот набор «Jaws of Doom» для проекта, который требовал обработки тонкой алюминиевой панели для некоторой электроники, и они отлично работали. Двойной фрезерный визир Расправив три или четыре тиска по столу фрезерования, вы довольно успешно воспользовались осью X. Но есть возможность лучше использовать ось Y с помощью Double Vises: Типичные тиски с двумя станциями похожи на 2 тиска в одном… Типичные тиски с двумя станциями похожи на 2 тиска в одном: вместо одной можно поставить две заготовки. При разумном использовании двойных тисков вы можете действительно увеличить количество деталей, которые могут обрабатываться одновременно на столе вашей мельницы. Тиски для хранения других решений Workholding Между использованием нескольких виз, двойными станционными визами, перемещением челюстей вокруг и даже использованием челюстей, которые охватывают несколько виз, достаточно много, используя только визы. На самом деле, вы даже можете использовать тиски для хранения других гаджетов Workholding. Это очень распространенная уловка — бросать синусные тиски в фрезерные, чтобы челюсти работали в другом направлении: Используйте синусные тиски, чтобы удерживать деталь под углом 90 градусов от места, где проходят челюсти фрезерных тисков… Кстати, синусоиды также называются тисками изготовителя инструмента или шлифовальными тисками. Вы также можете создавать небольшие приспособления для тарелок, предназначенные для размещения в тисках, создавая так называемый «поддон для тисков», поскольку отдельные приспособления для тарелок можно заменять из тисков, как поддоны. — это просто маленькие пластины, предназначенные для удержания в челюстях фрезерных тисков… В общем, такие решения, как паллеты для тисков, созданы для того, чтобы тиски можно было оставлять на станке в цехах, где гибкость и простота удерживания тисков идеально подходят для большинства их работ. Tormach сделал отличное предложение в своем блоге о том, чтобы использовать тиски Sine (Toolmaker’s) в качестве поддона для тисков. Мягкие челюсти и специальные твердые челюсти увеличивают гибкость рабочего инструмента виза Мягкие челюсти на фрезерных тисках являются очень популярной формой обработки. Идея состоит в том, чтобы создать алюминиевые губки тисков (поскольку алюминий мягче, чем черные металлы, отсюда и название), которые были бы адаптированы для конкретных задач. Иногда выгоднее использовать более прочный материал, и в этом случае у нас есть твердые челюсти. Вот несколько примеров: Используйте мягкие челюсти, чтобы найти и удерживать большую круглую часть. Часто встречается буква «V», но она не поддерживает как часть, так и мягкие челюсти. Как упоминалось выше, мы не хотим захватывать всю высоту детали в челюстях. Особенно тонкая хватка может быть с челюстями ласточкиного хвоста. Маленький красный кружок указывает на ласточкин хвост, который фиксирует заготовку от скольжения вверх при тяжелой обработке. Это быстросменные челюсти Carvesmart. Вот общая настройка. Деталь изготавливается из блока слева (это те же челюсти Carvesmart ласточкиного хвоста). Затем деталь переворачивается в набор пользовательских мягких челюстей справа, которые являются зеркальным отражением детали. Затем фрезерная фреза снимает немного плоского материала, оставшегося от исходного материала (это уже произошло на этой фотографии). Lang Innovations делает эти аккуратные челюсти, которые позволяют при необходимости точно устанавливать заготовку в тисках под точным углом.Штифты могут быть вставлены по отдельности, чтобы создать углы и другие схемы крепления… Это всего лишь несколько примеров. При использовании пользовательских челюстей ваше воображение является единственным ограничением. Ну, почти, размер таблицы будет играть роль, равно как и количество и тип доступных вам тисков. Быстросменные челюсти Я надеюсь, что вы поняли, что Milling Vises с Custom Jaws может стать мощным решением для удержания рабочего места. На самом деле настолько мощный, что большая часть работы выполняется исключительно с этим стилем Workholding.Магазины тратят много времени на создание пользовательских челюстей и часто упаковывают их в хранилище, чтобы использовать для других работ или в случае, если клиент меняет заказ. Несмотря на то, что тиски проводят большую часть своего времени на столе, у нас все еще есть узкое место на время установки, необходимое для смены челюстей тисков. Может быть, вы видели, что это происходит, но также доступны различные челюсти Quick Change Vise Jaws. Челюсти Carvesmart, которые мы изобразили, — это одна разновидность, но их гораздо больше. Разумное использование винтов с храповым механизмом и головкой с головкой под торцевой ключ также может ускорить процесс смены кулачков Пластины, приспособления для пластин и зажимы Как бы ни были полезны тиски, у них есть приятное место для размера детали. Они испытывают трудности с очень большой работой с пластинами, хотя, как уже упоминалось, вы можете перемещать челюсти во внешнее положение для пластин среднего размера. И они также могут быть менее чем оптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в наборе мягких челюстей, но пространство между смежными витками и пространство, необходимое для механизма тисков, затрудняет полное заполнение таблицы таким количеством мелких деталей, какое вы могли бы иметь в противном случае. Трудно добиться такой плотной упаковки мелких деталей с помощью тисков, но крепление на пластине облегчает эту задачу. Этот использует зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, предназначенных для правильного размещения каждой детали. Когда приходит время обрабатывать большие пластины или большое количество мелких деталей, обычно пора снимать тиски со стола и использовать решение для крепления на основе зажимов. Ступенчатые зажимы Самым распространенным типом зажимов называют ступенчатые зажимы, потому что на них обработаны маленькие ступеньки.Они обычно используются с Т-образными пазами, хотя вы также можете использовать их на болтах. Вот некоторые типичные ступенчатые зажимы: Ступенчатый зажим, удерживающий пластину, опорный блок, поддерживающий конец зажима, и болт проходит через гайку Т-образного паза… Типичный комплект шаговых зажимов… Изображен типичный комплект зажимов Step. Может быть удобно запастись дополнительным комплектом, чтобы у вас было больше зажимных деталей для работы. Укладывая ступенчатые блоки и используя более длинные болты, вы можете зажимать довольно высокие заготовки.При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Кроме того, может быть полезно наклонить зажим вниз на детали, подняв его на один или два шага от уровня. Возможно, вы также захотите положить прокладку из мягкого материала между зажимом и заготовкой, если вы хотите избежать повреждения детали. Сода может сделать большую прокладку для этой цели, если вы отрежете полоски с вашими ножницами. Зажимы для пальцев Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, поскольку вам может потребоваться обработать область захвата.Зажимы на палец захватывают сторону заготовки, чтобы обеспечить вам полный доступ к верхней части заготовки. Существует большое разнообразие доступных стилей: Этот зажим для пальца перемещает зажим вниз по аппарели, когда он затянут, чтобы прижать к заготовке… Эти зажимные кромки Mitee Bite имеют эксцентричную головку болта, которая прижимает шестигранник к заготовке при ее затягивании… : обработка с помощью программного обеспечения CAM Что, если ваше программное обеспечение CAM могло бы решить для вас некоторые серьезные проблемы с рабочим пространством, разве это не было бы замечательно? Оказывается, какое-то программное обеспечение CAM может значительно помочь в работе с инструментами, автоматически создавая вкладки.Вот видео, на котором MeshCAM создает опоры для вкладок, чтобы помочь обработать деталь, которую нужно обрабатывать с двух сторон и неудобно удерживать в противном случае: Использование MeshCAM для добавления вкладок, чтобы вы могли обрабатывать детали с двух сторон… Мы предлагаем MeshCAM на CNCCookbook, потому что это один из самых простых в использовании пакетов CAM. Двухсторонняя лента, клей, воск и сплавы с низкой температурой плавления Некоторые детали могут быть очень трудно удерживать, потому что они слишком тонкие или потому что их форма такова, что просто невозможно закрепить их.Некоторые решения для таких ситуаций представлены в виде двухсторонней ленты, клея, воска и сплавов с низкой температурой плавления. Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выпускается при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь выпускать их при достаточной вентиляции. Двухсторонняя лента может отлично работать, особенно для действительно тонких материалов. Воск и сплавы с низкой температурой плавления (обычно сплавы висмута) можно использовать для встраивания заготовки и создания захватываемой области.Когда обработка завершена, можно расплавить воск или сплав и сохранить для повторного использования. Нужно приложить равномерное давление, чтобы удержать деталь? Может быть, вакуумный прибор является ответом. Давление воздуха на уровне моря составляет 14,7 фунтов на квадратный дюйм. Вакуумный прибор подает вакуум под деталью, так что воздух давит на каждый квадратный дюйм верхней части с давлением 14,7 фунта. Это может создать значительную удерживающую силу, если имеется достаточная площадь поверхности независимо от формы верхней части или того, насколько тонким может быть материал.У нас есть хорошая статья о том, как создавать свои собственные вакуумные приборы, которая очень популярна. Для получения более подробной информации о вакуумном держателе посетите нашу страницу вакуумных столов и нашу страницу вакуумных столов DIY. Возможно, самым большим недостатком вакуумных светильников является то, что их прижимная сила ограничена площадью поверхности, что означает, что мелкие детали могут сравнительно легко отскочить. Когда силы резания превышают усилие прижима, которое может вытянуть вакуумный стол, деталь отрывается и, как правило, разрушается. Это общая проблема для пользователей вакуумных столов, особенно для небольших деталей, которые не имеют большой площади поверхности.До сих пор исправление проблемы было неудачным, но наше программное обеспечение G-Wizard Calculator теперь имеет возможность ограничивать силы резания до того, что может выдержать ваш вакуумный стол. Для получения дополнительной информации, ознакомьтесь с нашей статьей об этой специальной функции. Патроны и цанги: для круглых деталей Несмотря на то, что мы обычно думаем о обработке круглых деталей на токарных станках, во многих случаях вам также может понадобиться их фрезеровать. Если у вас есть фрезерный станок, возможно, нет необходимости устанавливать его на мельнице, но если у вас его нет, или если вам просто нужно поработать над некоторыми круглыми деталями фрезерного станка, вы можете использовать тот же Решения для крепления на станках.Просто прикрутите их к столу мельницы. Например, используйте патрон с 3 челюстями или набор цанговых патронов. Токарные патроны особенно распространены на 4-х осях, потому что мы часто начинаем с круглого запаса. Время от времени мы помещаем круглые детали на мельницу, потому что она просто быстрее. Рассмотрим эту настройку для обработки круглых деталей: Я бы никогда не догадался, но Geof на CNCZone говорит, что следующая 4-осевая фрезерная установка смогла обработать эти алюминиевые прутки по длине, убедиться, что грани были квадратными, и сверлить и пробивать отверстие быстрее, чем он мог сделать это в токарный станокВы можете вообразить, что каждая из этих круглых частей представляет собой цангу 5C, и внезапно вы подгоняете еще несколько деталей к своей 4-й оси. Вероятно, есть место для их выполнения на всех 4 точках компаса на подобной установке. Расширяющие оправки, беседки и шпильки Зажимы на палец — это одно из решений, позволяющих удерживать заготовку подальше от фрезерования, но мы можем добиться еще лучших результатов, используя расширяющиеся оправки, оправки или шпильки. Идея состоит в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки и расширить его, чтобы зафиксировать заготовку на месте.Как только это будет сделано, вы сможете получить доступ к заготовке со всех сторон, кроме дна, не сталкиваясь с держателем (хотя помните, где находятся оправки, чтобы у вас не было одной в середине кармана, ожидающей удара!). Вот крепеж с использованием расширяющихся шпилек: Поверните болт, чтобы открыть расширительную шпильку, чтобы она могла зажать деталь… Существует широкий спектр этих видов штуковин, доступных для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный инструмент в течение всего дня, если найдете способ его крепления к столу. 5-осевая рабочая поверхность, как и большинство 5-осевых, — это целый другой мир. Я не буду здесь вдаваться в подробности, кроме как скажу, что вам нужны разные виды обработки, когда вы можете получить доступ к детали практически из любого направления. В этом виде обработки становится все труднее, чтобы рабочий не мешал фрезеровать деталь. Источник | |||||||||