Технологический процесс ремонта буксовых узлов

При работе ТПС через буксовый узел передаются горизонтальные (тяговые, тормозные и др.) и вертикальные нагрузки, поэтому детали его изнашиваются и могут получать повреждения.

В зависимости от конструкции буксы и места приложения вертикальных усилий возникает износ рессорных стоек в верхней части буксовой коробки, гнезд под хомуты листовых рессор или отверстий проушины подвески в ее нижней части.

У букс прицепных вагонов электропоездов имеет место износ шпинтонов. В настоящее время все буксы выполняют

с подшипниками качения, так как в них происходит износ лабиринтных колец. Общими повреждениями для всех типов букс являются трещины, раковины и дефекты в результате коррозии, а также риски, задиры, заусенцы, связанные с неисправностью подшипников.

Осмотр и ревизия. Осмотр букс проводят при техническом обслуживании и текущих ремонтах. Убеждаются в целости корпусов букс и отсутствии в них трещин.

Проверяют плотность прилегания буксовых крышек и надежность их крепления, заменяют оборванные болты и при необходимости восстанавливают их шплинтовку. Как правило, буксы не вскрывают, если не выполняется их ревизия.

Причиной снятия крышек могут служить данные о повышенном нагреве букс, который сразу после остановки поезда определяется на ощупь и должен быть не выше 70 — 80 0 С, записи локомотивной бригады о ненормальной работе букс на линии, наличие подтеков смазки и т.п. Поэтому проверяют крепление буксовых поводков, зазоры между дном паза и валиком поводка.

Смазка с резиновых частей амортизатора должна быть удалена. При каждом втором ремонте ТР-1 отдельно осматривают буксу с механическим приводом скоростемера. При этом разкиженную смазку удаляют и добавляют свежую.

На локомотивах восстанавливают правильное (симметричное) положение колесных пар и букс в тележках, зазоры и разбеги, которые обычно нарушаются в течение межремонтного пробега вследствие износа.

Поперечные разбеги колесных пар и зазоры между буксами и буксовыми направляющими, близкие к браковочным, которые не смогут до следующего планового ремонта остаться в допустимых пределах, должны быть уменьшены.

При этом должны быть обеспечены параллельность осей колесных пар в тележке и перпендикулярность их к продольной оси тележки.

Разность расстояний между центрами смежных осей по правой и левой сторонам тележки, а также отклонение их от перпендикулярного положения, измеренное по концам оси с учетом продольного разбега букс, должны быть не более 3 мм.

Бандажи колесных пар должны быть расположены симметрично относительно продольной оси тележки. Разность расстояний от внутренних граней бандажей колесной пары до боковин тележки за вычетом поперечного разбега каждой стороны должна быть не более 3 мм.

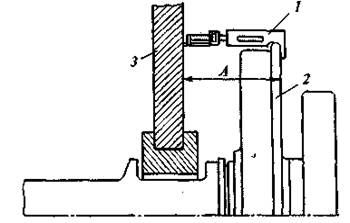

Для проверки симметричности расположения колесной пары в тележке специальным шаблоном или штангенциркулем измеряют расстояние А (рисунок 10) между внутренней гранью бандажа и внутренней поверхностью боковины рамы тележки с обеих сторон колесной пары.

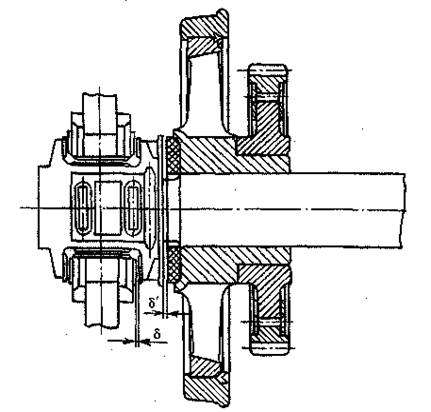

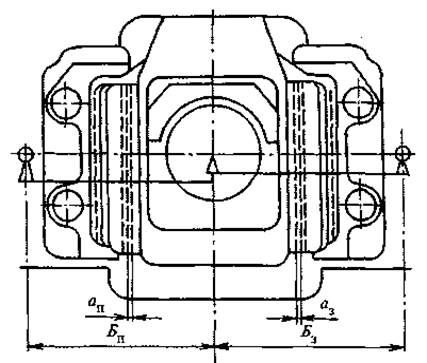

Общий (суммарный) поперечный разбег колесной пары, т.е. разбег в направлении, перпендикулярном продольной оси тележки, для осей электровозов различных серий должен быть 2 — 18 мм. Его определяют путем суммирования зазоров 5 и 8′ с левой и правой сторон (рисунок 11), измеренных между задними наличниками букс и буксовыми направляющими. Продольный относительно оси тележки разбег колесных пар определяется суммой зазоров между буксой и буксовыми направляющими с обеих сторон ап и а3 (рисунок 12).

Этот разбег при выпуске из ремонта ТР-3 должен составлять 0,3 — 4,0 мм. Отклонение центра оси колесной пары от проектного положения с учетом продольного разбега букс проверяют измерением расстояний Бп и Б3 от центра оси до центров контрольных знаков (реперов) на раме тележки специальным шаблоном.

Рисунок 10 Схема измерения поперечного смещения колесной пары в раме тележки: 1 — измерительный инструмент; 2 — гребень бандажа; 3 — боковая продольная балка рамы

Рисунок 10 Схема измерения поперечного разбега колесной пары электровоза при челюстных буксовых узлах

Рисунок 12 Схема определения продольного разбега буксы и отклонения центра оси колесной пары от оси буксового выреза

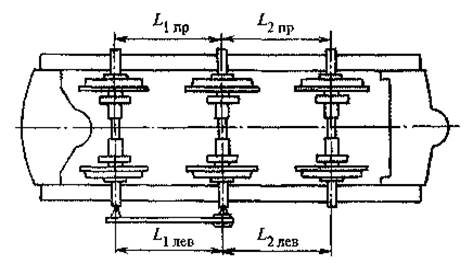

Параллельность осей колесных пар проверяют измерением расстояния между центрами осей смежных колесных пар специальным шаблоном. Разность этих расстояний, измеренных с правой и левой сторон тележки, с учетом продольного разбега определяет непараллельность осей (рисунок 13).

Рисунок 13 Схема проверки параллельности осей колесных пар в тележке

Поперечный и продольный разбеги при роликовых буксах регулируют заменой наличников на буксовых направляющих, не снимая букс. Для этого достаточно снять подбуксовую струнку, затем одну или две буксовые направляющие и сменить наличники.

Ревизии букс бывают промежуточными, большими и полными. Промежуточную ревизию выполняют при ремонте ТР-2. Буксу осматривают, проверяют целость корпуса, крышек, сварных швов.

Очищают от грязи и снимают передние крышки букс, укладывают их в чистый противень или закрывающийся ящик внутренней стороной вверх. Старую загрязненную смазку в доступной части удаляют, и детали протирают.

При этом обращают внимание на количество смазки и возможное загрязнение ее механическими примесями.

Если при растирании смазки руками в ней обнаруживаются металлическая пыль или кусочки металла, колесную пару выкатывают и буксу демонтируют.

После удаления смазки из передней части буксы проверяют доступные для осмотра детали, состояние стопорных устройств на шейке оси, крепление болтов, наличие и прочность крепления проволоки и легкими ударами слесарного молотка убеждаются в надежности крепления торцевой гайки.

Ощущаемое рукой смещение гайки не допускается. Если при затяжке гайка поворачивается на пол-оборота и более, буксу демонтируют для ремонта.

Проверяют детали переднего подшипника, убеждаясь в отсутствии трещин в подшипниковом кольце и сепараторе.

На буксах с токоотводящим устройством проверяют состояние электрического шунта, а также фасонной изолирующей прокладки между крышкой буксы и корпусом токоотводящего устройства.

Зазор между ними должен быть не менее 3 мм. Болты, крепящие корпус к крышке, не должны соприкасаться с корпусом, поэтому необходимо проверять состояние изолирующих втулок.

Стопорные шайбы не должны касаться корпуса токоотводящего устройства.

Далее проверяют состояние щеткодержателей и щеток в токоотводе, при необходимости щетки заменяют и регулируют нажатие на них.

Для надежной работы токоотводящего устройства необходимо, чтобы торцевое биение контактного диска не превышало 0,5 мм при полностью выбранном осевом люфте буксовых подшипников.

Консистентную смазку ЖРО добавляют при необходимости в таком количестве, чтобы ею было заполнено не менее одной трети передней полости корпуса буксы. При выполнении работ необходимо предохранять внутренность буксы от загрязнения.

Большую ревизию букс нормально проводят при ремонте ТР-3. Кроме того, ее обязательно выполняют согласно Инструкции по содержанию и ремонту роликовых подшипников локомотивов и мотор-вагонного подвижного состава ЦТ/2361 при наличии ползуна на поверхности колесной пары более 1,5 мм, после схода колесной пары с рельсов при скорости движения свыше 40 км/ч, а также при любом повреждении подшипникового узла после крушения или аварии.

Для этого буксы разбирают, оставляя на шейках оси внутренние кольца цилиндрических роликовых подшипников.

Сферические подшипники оставляют на оси полностью. Подшипники промывают и осматривают.

При сборке буксы блоки цилиндрических подшипников и большие дистанционные кольца ставят на прежние места в соответствии с маркировкой.

Если же при разборке буксы не обнаруживается нумерация деталей, то маркировку мест их расположения наносят заново кислотой.

Проверяют зазоры и разбеги подшипников. Отбракованные детали ремонтируют или заменяют, а буксы заправляют свежей смазкой.

Полную ревизию букс выполняют при полном освидетельствовании колесных пар, а также при необходимости замены подшипника. Подшипниковый узел в этом случае разбирают, все детали промывают и осматривают.

Корпуса, роликовые подшипники и их детали при необходимости ремонтируют или заменяют новыми. Измеряют и восстанавливают посадочные натяги и зазоры.

Разборка букс. При текущем ремонте ТР-3 буксы электровозов разбирают следующим образом: отворачивают гайки, выбивают болты, укрепляющие поводок в пазах, и проверяют резьбу. Детали буксового узла тщательно обмывают в моечной машине.

При этом, чтобы не произошло их коррозионного повреждения, не следует допускать длительных (более 6 ч) перерывов между окончанием обмывки и началом ремонта. Поводки демонтируют и осматривают.

Годные подвергают магнитной дефектоскопии. После обмывки в моечной машине и протирания корпус буксы с крышками, дистанционными кольцами, гайкой с планкой и лабиринтное кольцо (если оно снималось с оси) подвергают осмотру и ремонту.

Ремонт элементов букс.

Подшипники промывают мыльной эмульсией в специальной моечной машине, затем повторно промывают в бензине и насухо протирают салфетками.

Осмотр, обмер и дефектоскопию роликовых подшипников выполняют согласно Техническим указаниям по эксплуатации и ремонту букс с роликовыми подшипниками электровозов и тепловозов ЦТ/2319.

При осмотре выявляют следы перегрева по наличию цветов побежалости, трещины на кольцах, роликах и сепараторах, выкрашивания металла, раковины на дорожках качения колец и роликах, рифления на дорожке качения внутреннего кольца, ползуны (лыски) на поверхности качения роликов, седловатость, бочкообразность, ступенчатость посадочной поверхности внутреннего кольца подшипника, скол бурта кольца, поперечные глубокие риски на дорожках качения колец, следы коррозии на рабочих поверхностях колец и роликов, ослабление, обрыв и срыв заклепок сепаратора, сколы роликов по торцам и кромкам.

При наличии указанных дефектов подшипники подлежат ремонту с заменой забракованных деталей. Ремонт демонтированных подшипников выполняют в специализированном отделении ремонтного цеха, оснащенном специальной измерительной аппаратурой.

При переборке роликов их проверяют на специальном приборе, измеряя диаметры роликов в середине и на расстоянии 10 — 15 мм от торцов. Разность диаметров роликов в одном комплекте подшипника должна быть не более 10 мкм.

Овальность и разность диаметров по краям цилиндрической части допускаются до 5 мкм, выпуклость в средней части — до 10 мкм, вогнутость ролика недопустима.

На этом же приборе проверяют высоту роликов, т.е. расстояние между торцами, которая должна соответствовать нормативной.

После подбора роликов специальным прессом производят холодную клепку сепараторов. У отремонтированного подшипника, укомплектованного дистанционными кольцами, определяют индикатором на плите-люфтомере радиальный зазор.

Для этого внутренние кольца закрепляют нажимной шайбой, а наружное кольцо вместе со штифтом индикатора перемещают рукой в горизонтальном направлении.

На плите-люфтомере проверяют также осевой зазор подобранного комплекта подшипников. Затем определяют натяг для посадки на шейку оси колесной пары внутренних колец роликовых подшипников.

Он должен составлять 0,04 — 0,06 мм, т.е. внутренний диаметр малого кольца должен быть меньше диаметра шейки оси.

Внутренний диаметр измеряют нутромером с индикатором в трех сечениях по ширине кольца по двум взаимно перпендикулярным направлениям.

Если натяг менее 0,03 мм, его восстанавливают, увеличивая указанный диаметр осталиванием или нанесением клея (эластомера) ГЭН-150В на внутреннюю поверхность кольца роликового подшипника.

Корпус буксы тщательно осматривают и обстукивают молотком для выявления трещин, надрывов, задиров, заусенцев, следов коррозии и рисок на обработанных поверхностях.

При наличии сквозных трещин корпус буксы отбраковывают. Не допускается заварка трещин и надрывов независимо от их размера в проушинах буксы под валик хомута и в щеках корпуса под поводки.

Мелкие рассредоточенные надрывы разрешается устранять электросваркой на необработанных поверхностях корпуса буксы, за исключением щек и хвостовиков, при условии, что глубина после вырубки трещины не превышает 6 мм, а объем наплавленного металла — 8 см 3 .

Перед заваркой производят V -образную разделку кромок трещины или надрыва слесарным зубилом с засверловкой их концов. Заварку выполняют электросварочным электродом Э50А; при этом следят за тем, чтобы не допускать коробления корпуса буксы вследствие сильного местного нагрева. Поэтому указанные сварочные и наплавочные работы необходимо выполнять в ванне с водой.

Проверяют овальность и конусность посадочных поверхностей отверстия. Измерения производят в двух местах по длине корпуса буксы, причем в каждом из них в двух взаимно перпендикулярных направлениях. Следы коррозии на внутренней поверхности зачищают шлифовальной бумагой № 5 или 6, не допуская при этом повреждения основного металла. Риски и задиры глубиной более 1 мм зачищают наждачным полотном; при меньшей глубине их разрешается оставлять.

Пазы в щеках корпуса буксы под валики поводков проверяют шаблоном. При необходимости восстановления размеров пазов их наплавляют электродами Э42А с последующей механической обработкой до размеров. Измеряют отверстие под валик в проушинах буксы. При износе отверстие растачивают не более чем на 2 мм от размера, указанного в чертежах, или производят наплавку с последующей обработкой.

Резьба в крепежных отверстиях корпуса буксы должна быть чистой, без заусенцев, вмятин и раковин. Допускаются отдельные сорванные нитки резьбы при условии, что в сумме они составляют не более одной трети витка в отверстии. Если же повреждения резьбы большие, то нарезать новую резьбу в корпусе буксы под болты крышки не разрешается.

В этом случае старую резьбу рассверливают до полного ее удаления, отверстие заваривают и сверлят вновь, затем нарезают новую резьбу размера, указанного в чертежах. После наплавки пазов и отверстий в буксе и механической обработки проверяют взаимное расположение их осей в корпусе буксы и соответствие чертежу.

Крышки (переднюю и заднюю) корпуса буксы осматривают. При обнаружении трещин на фланцевой и посадочных поверхностях крышки заменяют. Следы коррозии, заусенцы и задиры глубиной не более 0,5 мм на привалочных поверхностях крышек, лабиринтных пазах и выступах снимают шабером и зачищают шлифовальной шкуркой, на нерабочих поверхностях — плоским напильником.

Проверяют состояние резьбы в передних крышках для крепления редуктора скоростемера. Допускаются отдельные сорванные нитки резьбы при условии, что в сумме они составляют не более одной трети витка в каждом отверстии. При повреждении или разработке резьбы ее перенарезают на следующий размер согласно стандарту. При большой разработке старую резьбу высверливают, отверстие заваривают, сверлят вновь и нарезают новую резьбу в соответствии с чертежом.

Проверяют состояние выступов и пазов в задней лабиринтной крышке буксы не менее чем по двум взаимно перпендикулярным направлениям. При необходимости лабиринты наплавляют с последующей механической обработкой или заменяют крышку. Щупом на плите проверяют плоскостность торцевой поверхности задней крышки, а штангенрейсмусом — параллельность ее приваленному фланцу. После этого внутреннюю поверхность лабиринтной крышки окрашивают нитроэмалью или другой маслостойкой краской.

Лабиринтное кольцо буксы осматривают и при наличии изломов, трещин, надрывов, коробления, износов, вызывающих ослабление посадки на предподступичной части оси, его заменяют. Годное, но с ослабленной посадкой или изношенное по пазам и выступам лабиринта кольцо разрешается восстанавливать наплавкой с последующей обработкой.

В случаях, когда овальность и конусность кольца превышают 0,07 мм, а натяг составляет менее 0,05 мм, его можно восстанавливать путем цинкования, осталивания или нанесения клея (эластомера) ГЭН-150В на внутреннюю поверхность кольца. Натяг при посадке кольца на ось должен быть 0,02 — 0,145 мм.

Дистанционные кольца буксы при наличии трещин или сколов заменяют, задиры, забоины и следы коррозии устраняют, острые кромки притупляют шлифовальной шкуркой и напильником.

Поводки буксы очищают от грязи и масла, протирают керосином и насухо обтирают. Обмывать поводки в растворах, содержащих каустик, нельзя.

Валики и корпус (тягу) поводка осматривают, убеждаются в отсутствии износов клиновидной части, отверстий и резьбы в хвостовиках валиков, поворота валиков в резиновых втулках или вместе со втулками в корпусе, изломов штифтов или ослабления их посадки в корпусе поводка. При обнаружении таких дефектов в резинометаллических втулках валик в сборе со втулками выпрессовывают и передают в заготовительный цех для переформирования.

При этом дефектные втулки удаляют, а годные валики используют для формирования с новыми втулками. Вновь сформированный валик выдерживают в течение 10 дней в светонепроницаемой камере при температуре 15 — 30 0 С. При невозможности устранить дефекты валика в поводок запрессовывают ранее сформированный валик из переходящего запаса.

Выполняют дефектоскопию средней части тяги (корпуса) поводка для выявления трещин, изломов; при наличии трещин и изломов тягу заменяют. При ослаблении посадки, износе или срезании штифтов их удаляют, проверяют разверткой отверстия и запрессовывают новые штифты. Годные и отремонтированные тяги (корпуса) используют для сборки с ранее сформированными валиками из переходящего запаса.

При этом необходимо убедиться в наличии на торцах валиков клейма с указанием твердости резиновой втулки в условных единицах. Жесткость двух параллельно работающих поводков под нагрузкой 39 кН должна составлять в продольном направлении 78,5 кН/мм, в поперечном — 7,85 кН/мм.

Сборку буксначинают с подбора поводков по жесткости. Годные поводки устанавливают с помощью приспособлений в пазы щек корпуса буксы и закрепляют болтами с двух сторон. После завершения регулировки окончательно подтягивают все болты крепления крышек. Букса должна свободно, бесшумно и без толчков поворачиваться на оси от усилия рук одного человека.

3 Экономическая часть. Расчет сметы затрат и себестоимости технического обслуживания и ремонта буксового узла электровоза ВЛ 80 С

Мероприятия по охране труда

Требование охраны труда к содержанию рабочих мест и санитарно бытовых помещений

Требования к санитарно-бытовому обеспечению.

В депо и их производственных подразделениях в соответствии с требованиями СНиП 2.09.04, Санитарных правил по проектированию, размещению и эксплуатации депо по ремонту подвижного состава железнодорожного транспорта,

Пособия по проектированию административных и бытовых зданий и помещений предприятий железнодорожного транспорта должны быть отапливаемые санитарно-бытовые помещения, содержащие гардеробные, душевые, умывальные, санузлы (уборные), а также помещения для стирки, химической чистки, сушки и ремонта спецодежды, помещения здравоохранения и общественного питания, места для курения.

Санитарно-бытовые помещения следует содержать в чистоте и порядке.

Конкретный состав санитарно-бытовых помещений и устройств следует определять в соответствии с группами производственных процессов и перечнем профессий работников.

При изменении технологического процесса состав специальных санитарно-бытовых помещений может быть изменен по согласованию с территориальным отделом территориального управления Роспотребнадзора по железнодорожному транспорту.

Для обогрева работников в зимнее время, укрытия в непогоду и кратковременного отдыха на площадке эстакады ППС должны быть оборудованы утепленные кабины с приточно-вытяжной механической вентиляцией. В зимнее время подаваемый воздух должен подогреваться, а в летнее — охлаждаться.

Кабины должны быть оборудованы стульями (скамейками), бачком с питьевой водой, переговорными колонками, а также световой и звуковой предупредительной сигнализациями для подачи сигнала тревоги в здравпункт, пожарную охрану, помещение оператора (диспетчера).

В гардеробных блоках для лиц, работающих на открытом воздухе, шкафы для рабочей одежды следует размещать отдельно от шкафов для уличной и домашней одежды, при этом душевые должны быть смежными с этими гардеробными.

Для работников, выполняющих работу на открытом воздухе, должны быть предусмотрены помещения для кратковременного отдыха и обогрева.

Помещение должно быть оборудовано отоплением, искусственным освещением, сушильным шкафом для быстрого подсушивания СИЗ, устройством для быстрого согревания работников (установки местного контактного, конвекционного или лучистого обогрева), умывальниками с подводкой холодной и горячей воды, электрокипятильником. В помещении устанавливается стол, стулья, вешалка для одежды.

Для приема пищи должна быть оборудована столовая или специальное помещение. Помещение для приема пищи должно быть оборудовано бытовым шкафом, обеденным столом, холодильником, плитой, титаном. Хранение и принятие пищи на рабочих местах не допускаются.

Помещения для отдыха и обогрева работников допускается объединять с помещениями для приема пищи; в этом случае помещение дополнительно оборудуется холодильником и электроплитой для подогрева пищи, шкафом для посуды (при этом общая площадь должна быть не менее 18 м 2 ).

Промывочно-пропарочные работы относятся к группе производственных процессов 3б, в соответствии с этим на ППС должны быть следующие санитарно-бытовые и вспомогательные помещения:

— гардеробные для раздельного хранения верхней одежды и спецодежды, оборудованные сушильными камерами и устройствами для проветривания спецодежды;

— душевые с комнатами для раздевания (по типу санпропускников);

— душевые и умывальные комнаты с горячей и холодной водой;

— помещения и устройства для сушки спецодежды и обуви;

— помещения для стирки и химчистки спецодежды;

— помещения для хранения, дегазации, чистки и сушки СИЗ;

— помещения для хранения инвентаря;

— помещения на открытых эстакадах для обогрева в холодное время года;

— мастерские по ремонту СИЗ и предохранительных приспособлений;

— теплые туалеты, комнаты для курения и комнаты личной гигиены женщин;

— помещения для обогрева, отдыха и приема пищи.

Отделка санитарно-бытовых помещений должна производиться влагостойкими материалами, позволяющими легко очищать поверхности от загрязнения.

Начальник депо и руководители производственных подразделений депо должны обеспечивать постоянное наличие в умывальных комнатах холодной и горячей воды, мыла для мытья рук и регулярно сменяемых полотенец или воздушных электросушителей.

В местах производства работ должно быть организовано питьевое водоснабжение. В специально отведенных местах должны быть установлены автоматы с газированной водой, питьевые фонтанчики или бачки, защищенные от попадания пыли и других вредных веществ.

В бачках должна находиться ежедневно сменяемая кипяченая вода с температурой не выше плюс 20 0 С и не ниже плюс 8 0 С из расчета удовлетворения потребности всех работающих.

Питьевые фонтанчики, бачки должны ежедневно очищаться, промываться и заполняться доброкачественной питьевой водой. Емкости для перевозки и хранения воды, помимо ежедневной промывки и очистки, необходимо периодически (1 раз в три дня) обрабатывать дезинфицирующими растворами, разрешенными к применению территориальным отделом территориального управления Роспотребнадзора по железнодорожному транспорту (0,5% осветленный раствор хлорной извести или 0,5% раствор хлорамина).

В местах, где водопроводная вода удовлетворяет требованиям ГОСТ 2761, СанПиН 2.1.4.1074, с разрешения территориального отдела территориального управления Роспотребнадзора по железнодорожному транспорту допускается употребление некипяченой воды. Переноска воды разрешается только в закрытых сосудах.

На каждой ППС должен быть здравпункт с дежурством среднего медицинского персонала в течение всего времени работы. Если здравпункт находится в отдалении, то в помещении оператора ППС должны находиться кислородная подушка, наполненная кислородом, баллон с кислородом, укомплектованный редуктором давления, и портативный кислородный аппарат АДР-2.

В депо и их производственных подразделениях в установленных местах должны находиться аптечки (сумки) первой помощи, укомплектованные медикаментами и перевязочными материалами, а также правила и инструкции по оказанию первой помощи пострадавшим.

Все работники должны знать места расположения аптечек и уметь оказывать первую помощь пострадавшему.

Руководители депо и их производственных подразделений, а также руководители работ должны знать адреса и номера телефонов ближайших лечебных учреждений. Эти адреса и номера телефонов должны быть вывешены на рабочих местах и в местах отдыха работников.

Ответственность за хранение и содержание аптечек и санитарных сумок должна возлагаться на специально назначенного работника, прошедшего специальную подготовку и умеющего оказывать первую помощь пострадавшим при несчастных случаях.

Организация рабочего места

Для обеспечения высокопроизводительного труда и качества выполнения работ, а также безопасности труда работников каждый работник должен иметь свое рабочее место, оборудованное в соответствии с требованиями соответствующих нормативных актов (ГОСТ, СанПиН, СНиП, межотраслевые и отраслевые правила по охране труда, эксплуатационная документация на оборудование и т.п.).

При организации рабочих мест следует учитывать требования по исключению влияния на работника вредных и опасных производственных факторов. В их число входят опасности, опасные ситуации и события по ГОСТ Р 51344-99.

Работники на своих рабочих местах перед началом работы должны проверить наличие необходимых инструмента, приспособлений и защитных средств, исправность оборудования, отсутствие мешающих работе предметов, возможность работать удобно при работе сидя или стоя.

При выявлении каких-либо недостатков сообщить о них непосредственному руководителю, который должен принять соответствующие меры.

Производить какие-либо работы по устранению недостатков самостоятельно, особенно если это представляет опасность (например, ремонт электроустановки и розеток, замена изоляции на проводе или светильника), не допускается.

Все работы на рабочем месте должны выполняться в соответствии с заданиями и документацией по их выполнению. Выполнение других работ, не свойственных для данного рабочего места, не допускается.

Производить работы с легковоспламеняющимися и горючими жидкостями на рабочих местах, не предназначенных для выполнения таких работ, запрещается.

Все работники, занятые на рабочих местах с применением электрооборудования, электроустановок, ручного электроинструмента, должны пройти обучение по программе для неэлектротехнического персонала и иметь I группу по электробезопасности с получением соответствующего удостоверения.

Все работы, связанные с обслуживанием и ремонтом электроустановок, в т.ч. включение сварочного оборудования в электросеть, должен выполнять электротехнический или электротехнологический персонал, имеющий III группу по электробезопасности. Электросварщики, имеющие II группу, не имеют права на такое включение.

Рабочие места, где выделяются вредные химические вещества или пыль, должны оборудоваться вентиляцией и местными отсосами.

Содержание вредных веществ и пыли в воздухе рабочей зоны, где расположены рабочие места, необходимо периодически анализировать и в случае превышения предельно допустимых концентраций (ПДК) или ориентировочных безопасных уровней воздействия (ОБУВ) должны приниматься меры по повышению эффективности работы вентиляции.

Каждый работник должен содержать свое рабочее место в чистоте и порядке, не допуская его захламленности

Требование охраны труда при организации ремонта в депо

При выполнении работ по техническому обслуживанию и текущему ремонту тягового подвижного состава должны соблюдаться стандарты системы безопасности труда и нормативно-технические документы, подробный перечень которых приведен в ОСТ 32.20 — 83.

При разработке вопросов противопожарной безопасности предусматривают все возможные мероприятия и средства по предотвращению и локализации возникших пожаров.

Вопросы производственной эстетики должны рассматриваться как одно из средств повышения производительности труда, снижения травматизма. При этом четко определены должности лиц, обеспечивающих выполнение требований безопасности и организующих соответствующий контроль за их соблюдением на всех производственных участках.

Требования к охране труда технологических процессов технического обслуживания и текущего ремонта ТПС заключаются в следующем.

Тяговый подвижной состав до постановки на техническое обслуживание ТО-3, ТО-4, текущий ремонт ТР-1, ТР-2, ТР-3 должен быть очищен от грязи, пыли, снега и льда, электрические машины и аппараты должны быть продуты сжатым воздухом.

Ввод (вывод) ТПС в депо следует производить по команде одного лица — дежурного по депо (его помощника) или старшего мастера (мастера) и под наблюдением сменного мастера (бригадира).

Скорость передвижения ТПС при вводе (выводе) в ремонтные стойла и на открытые позиции должна быть не выше 3 км/ч. Передвижение толчками не допускается. Во время ввода (вывода) ТПС в стойла створки (шторы) ворот должны быть надежно закреплены в открытом положении.

Нахождение людей на крыше и подножках подвижного состава, а также в проеме ворот не допускается. При температуре наружного воздуха ниже 8 0 С каждое открывание ворот должно сопровождаться автоматическим включением воздушной тепловой завесы.

Перед вводом (выводом) ТПС должны быть оповещены работники, находящиеся в данном стойле или на подвижном составе, установленном здесь ранее. Все работники должны выйти из смотровой канавы, на которую вводится подвижной состав, сойти с крыши подвижного состава.

. Ввод (вывод) в здание депо электровозов постоянного и переменного тока должен производиться при питании от постороннего стационарного источника постоянного тока напряжением до 250 В по гибкому кабелю, подсоединяемому к розетке локомотива.

Подавать и снимать напряжение с контактной сети депо должен дежурный по депо, его помощник или другой специально выделенный и обученный работник.

При вводе в стойло ТПС должен полностью поместиться внутри здания депо. При этом должны соблюдаться следующие расстояния, обеспечивающие свободный проход персонала:

— расстояние от оси автосцепки до обреза (первой ступени) смотровой канавы — не менее 1,2 м;

— расстояние между двумя локомотивами, электропоездами или расцепленными секциями локомотивов и вагонами электропоездов, установленными на одном пути, — не менее 2 м.

После ввода в стойло для технического обслуживания и текущего ремонта ТПС должен быть заторможен ручным тормозом или под колеса подложены тормозные башмаки.

До начала технического обслуживания и текущего ремонта тяговых электродвигателей, подвагонного оборудования, вспомогательных машин и аппаратуры электроподвижного состава в депо или на путях под контактным проводом должны быть выполнены следующие операции:

— на электровозах выключены вспомогательные машины;

— опущены токоприемники и перекрыты разобщительные краны к клапанам токоприемников;

— снята реверсивная рукоятка, заблокированы кнопочные выключатели;

— сняты емкостные электростатические заряды с силовой и вспомогательных цепей;

— открыты двери аппаратных камер (на электровозах переменного тока дополнительно должен быть заземлен главный ввод тягового трансформатора).

Ремонт экипажной части.

Работами по подъему (опусканию) кузовов ТПС должен руководить мастер или бригадир.

При поднятии (опускании) кузова и выкатке (подкатке) тележек нахождение людей в кузове, на крыше и под кузовом не допускается. Перед подъемом необходимо отцентрировать домкраты по опорам кузова.

Под консоли электродомкратов должны быть подложены деревянные прокладки толщиной 25 — 30 мм. После окончательной установки кузова он должен быть заземлен (для производства сварочных работ).

После подъема и выкатки тележек кузов должен быть установлен на временные тележки, тумбы или поставлен на домкратах, имеющих предохранительные гайки на грузовых винтах (домкраты ТЭД-30). Под консоли домкратов, не имеющих предохранительных гаек, должны быть поставлены разгрузочные стойки.

Перемещение ТПС или прокручивание колесных пар во время ремонта (для ревизии зубчатой передачи, тягового редуктора, колес, щеточно-коллекторного узла, моторно-осевых подшипников и др.) должно производиться только по распоряжению и под наблюдением мастера или бригадира.

При перемещении ТПС все другие работы по экипажной части, на крыше и в кузове должны быть прекращены. Перед выкаткой колесно-моторных блоков необходимо выполнить следующее:

— ТПС установить на скатно-выкатной канаве так, чтобы выкатываемая колесная пара находилась в центре скатоподъемника;

— подклинить переднюю, заднюю и выкатываемую колесные пары;

— подложить под тяговый двигатель выкатываемой колесной пары специальную балку или подставить домкрат;

— сжать технологическими болтами или специальными скобами пружины траверсного подвешивания и рессорные пружины у тележек. При выкатке одной тележки из-под вагона электропоезда допускается подъем только одного конца вагона двумя домкратами, установленными под концы шкворневых балок. Колесные пары под другим концом вагона должны быть предварительно подклинены.

Колесные пары, буксы, подшипники и другие детали экипажной части, снятые при разборке, перед ремонтом должны быть очищены от грязи в моечной машине или выварочной ванне.

Снятие и установка фрикционного аппарата и головки автосцепки должны производиться с помощью специальных подъемников.

При замене отдельных деталей и сборочных единиц автоматических тормозов воздухораспределитель необходимо выключить, воздух из запасных резервуаров выпустить. Отвертывать заглушки, краны, клапаны у приборов и резервуаров, находящихся под давлением, запрещается.

Перед началом ремонта электрооборудования должны быть обесточены все электрические цепи.

Обтачивание и шлифование коллекторов отдельных тяговых дви

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Источник