- Ремонт газовых турбин: этапы восстановления деталей и периодичность инспекций установок

- Смотрите также

- Примеры ремонта конкретных деталей

- Плановые инспекции турбин

- Присоединяйтесь

- Сервисное обслуживание

- Диагностика ГТУ по периодичности

- A-Инспекция

- В-инспекция

- С-инспекция

- Ремонт и обслуживание ГТУ от DM Energy

- Ремонт повреждений частей газотурбинной установки

- Ремонт трещины в сопловом направляющем аппарате турбины

- Ремонт выходной кромки лопатки компрессора

- Ремонт лопаток 1-й ступени газовой турбины

- Ремонт жаровых труб

- Ремонт горелочных устройств

- Загрязнение и эрозия лопаток 1-ой ступени компрессора

- Обслуживание и ремонт газотурбинных установок сегодня

- Ремонт насосного оборудования и запчастей ГТУ

Ремонт газовых турбин: этапы восстановления деталей и периодичность инспекций установок

Смотрите также

Газовые турбины являются приводом генератора различных электрических станций и компрессоров. Вместе с камерой сгорания газов они образуют газотурбинную установку (ГТУ).

Попадание на детали турбин абразива, сильная вибрация при работе, коррозия металлических элементов, экстремальные температуры, перебои в охлаждении агрегата, помпаж значительно снижают ресурс оборудования и приводят к повреждению его элементов.

Для восстановления работоспособности ГТУ необходимо проводить качественный ремонт деталей и механизмов.

Стандартные этапы ремонта деталей турбины:

- Демонтаж

- Промывка деталей путем погружения в щелочной раствор

- Дефекоскопия неразрушающими способами

- Дополнительная очистка труб и отдельных элементов

- Замена расходных материалов

- Балансировка и регулировка

- Сборка и проверка работы

Примеры ремонта конкретных деталей

Сопловые направляющие повреждаются из-за частых перепадов температур, циклов нагревания и остывания. На них появляются трещины, которые необходимо устранять в срочном порядке.

Глубокие повреждения восстановлению не подлежат и деталь меняется на запасную.

На начальном этапе образования дефектов их устраняют с помощью сварки и обработки термозащитным покрытием.

Лопатки турбин загрязняются из-за попадания в рабочую систему посторонних частиц. Это говорит о сбоях в работе комплексного воздухоочистительного устройства.

Загрязнения удаляются при проведении плановой инспекции с помощью неабразивного материала.

В процессе работы хвостовики лопаток прикипают. На них появляется фреттинг-коррозия – вид износа, являющийся следствием микроперемещений деталей относительно друг друга в коррозионно-активной среде. Это значительно осложняет демонтаж элементов, в результате чего они повреждаются и восстановлению не подлежат.

На роторах турбин могут появляться трещины и другие повреждения. Вращающиеся устройства часто подвергаются расцентровке.

При каждой инспекции проводится лазерная центровка вала. Это позволяет снизить нагрузку, вибрацию и износ при работе турбины.

Лазерная центровка предполагает выявление отклонений от центра с помощью эталонной лазерной линии и светодиодов.

Рис. 1. Центровка турбины

После проведения восстановления или замены поврежденных частей на наиболее нагруженные узлы наносят специальные покрытия, снижающие износ и защищающие от воздействия агрессивных сред.

Примеры узлов и защитных покрытий, применяемых на них:

- На хвостовики лопаток турбин наносят покрытие MODENGY 1001, благодаря чему облегчается монтаж и демонтаж, обеспечивается защита от фреттинг-коррозии

- На прессовых посадках используется MODENGY 1005, облегчающее монтаж и препятствующее повреждениям при запрессовке

- Ходовые винты обрабатываются материалом MODENGY 1001 , снижающим коэффициент трения и предотвращающим задиры и прикипание деталей, а также снижающим усилие на привод затвора

- Для подшипников скольжения применяют покрытия MODENGY 1001 и MODENGY 1002, которые обеспечивают стабильно низкий коэффициент трения деталей, улучшают скольжение и предотвращают прерывистое движение

- На клапаны стравливания давления пара ТЭЦ наносят MODENGY 1001 и MODENGY 1007. Благодаря этому обеспечивается снижение трения и износа управляющих механизмов высокотемпературных устройств

- Крепеж обрабатывают покрытием MODENGY 1014, предотвращающим коррозию и прикипание деталей и облегчающим процесс закручивания и откручивания элементов

- На конденсатоотводчики запорных клапанов наносят MODENGY 1001

Рис. 2. Лопатки газовых турбин до и после нанесения покрытия MODENGY на хвостовики

Плановые инспекции турбин

При нормальной эксплуатации турбины ее проверка должна проводиться раз в год или полтора. Это равно 8-12 тысячам эквивалентных часов эксплуатации.

На первом этапе инспектируют камеру сгорания без разборки с помощью бороскопа – специального инструмента для осмотра узких труднодоступных полостей, при необходимости проводят небольшие регулировки и рекалибровки.

Следующий этап различается для каждой модели газовой турбины. Его мероприятия могут повторять предыдущие манипуляции в увеличенном объеме, а могут включать в себя замену некоторых деталей камеры сгорания.

Последний этап является самым масштабным и важным. Его еще называют главная инспекция. Он включает полный демонтаж и обследование всех частей турбины. Проводится визуальный осмотр и проверка элементов неразрушающими методами. При необходимости детали заменяются или реставрируются.

Для увеличения периода безаварийного функционирования газовой турбины необходимо проводить плановые инспекции и при малейших нарушениях функциональности ремонтировать оборудование. В обслуживании важно придерживаться рекомендаций производителя. Если в инструкции указано через определенный срок отработки заменить лопатки турбины, необходимо произвести замену деталей даже без наличия на них критических повреждений.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Сервисное обслуживание

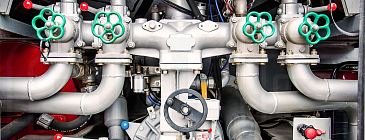

На фото: Средний ремонт. Оршанская ТЭЦ. (инспекция горячего тракта)

На данный момент, в условиях ограниченности и высокой стоимости энергоносителей необходимо постоянно модернизировать и реконструировать существующие генерирующие мощности. Правильность внедрения газотурбинных технологий ни у кого не вызывает сомнений, т.к. экономичность энергоблоков при внедрении газотурбинных установок (ГТУ) существенно увеличивается.

После ввода ГТУ в эксплуатацию перед собственником оборудования встает вопрос обслуживания и ремонта газовых турбин. Компании-производители предъявляют жесткие требования к эксплуатирующей организации по соблюдению регламента обслуживания газовых турбин и ГТУ.

Это делается для того, чтобы гарантировать надежную работу. Несмотря на то, что сегодня в энергосистеме Российской Федерации эксплуатируются энергетические ГТУ различных производителей (General Electric, Alstom, Mitsubishi, Siemens, Ansaldo); различных поколений, классов, с различными конструкциями камер сгорания, горелок, систем защиты ротора и статора турбин от перегрева – средний срок между чередующимися инспекциями равен 8000-12000 EOH (эквивалентных часов эксплуатации).

Таким образом, при нормальной эксплуатации ГТУ один раз в год-полтора для любой модели ГТУ должна проводится инспекция.

Диагностика ГТУ по периодичности

По периодичности и объемам работ инспекции (ремонты) делятся на следующие виды:

A-Инспекция

Рис. 1. Осмотр бороскопом горелочной камеры GT13E2

A инспекция — инспекция частей камеры сгорания (CI – Inspection). Включает оценку общего состояния частей камеры сгорания, тракта горячих газов, входа компрессора и лопаток компрессора без разборки турбины с применением специальной техоснастки – бороскопа (в связи с этим инспекция А в инструкциях называется бороскопическая (BI – Boroscope Inspection).

Необходима для определения фактического объема работ для последующей В или С-инспекции. Включает проведение минимальных рекалибровок и регулировок при необходимости.

Итог: получение отчета о состоянии двигателя, который включает в себя рекомендации по дальнейшей эксплуатации и обслуживанию.

При бороскопической инспекции нет необходимости в разборке блока (возможно только вскрытие части камеры сгорания (CI+TP removal), (TP – Transition Piece).

Визуальный доступ к лопаточному аппарату осуществляется через люки для бороскопа в корпусе турбины, а для лопаток впускного направляющего аппарата и последних ступеней турбины доступ осуществляется обычно через лазы в корпусе воздухозаборника и выхлопного диффузора соответственно.

В-инспекция

В-инспекция — инспекция тракта горячих газов и камеры сгорания (HGP – Hot Gas Path Inspection) – для разных моделей ГТУ включает разный объем. Может включать такой же тип проверок, как и А-инспекция, но в несколько большем объеме (т.е. можно обойтись только бороскопом).

Для других моделей, согласно регламенту, может быть запланирована замена некоторых частей горячего тракта и камеры сгорания.

В любом случае, объем работ и необходимость замены частей уточняется при проведении инспекции.

С-инспекция

С-инспекция – главная инспекция (MI – Major Inspection) – полная разборка и ревизия турбины, включая компрессор. Включает в себя проверки всех внутренних компонентов, защитного и контрольного оборудования, оборудования для мониторинга газотурбинного блока.

Основные части после разборки проходят визуальный, и, при необходимости, контроль неразрушающими методами. Проводятся запланированные работы по замене и восстановлению комплектующих (часть из которых определяется в процессе проведения визуальных инспекций типа А и В, часть по регламенту).

Время простоя при проведении инспекции С может оказаться больше планового, но этот риск может быть уменьшен при проведении надлежащего планирования.

Стоит обратить внимание, что для ГТУ упомянутая ранее жесткость требований производителей к соблюдению регламентного обслуживания обусловлена тем, что точный ресурс безаварийной работы самых ответственных узлов (таких как части камер сгорания, лопаточный аппарат турбин ГТУ, части термобарьерных элементов и покрытий) на сегодняшний день не поддается расчету. (Все математические модели, используемые при конструировании данных узлов ГТУ имеют очень большое количество допусков).

Поэтому, если производитель требует замену лопатки 1-ой ступени через 40000 часов, то это значит, что она должна быть заменена даже при отсутствии критических дефектов, поскольку развитие в ней имеющихся повреждений и поведение материала при дальнейшей эксплуатации не поддается моделированию и может быть разрешено только при согласии владельца.

На большинстве ГТУ, эксплуатируемых в Российской Федерации, в разной степени отсутствует достаточный объем технологической документации и специальной оснастки, необходимой для того, чтобы полностью, не обращаясь к заводам-изготовителям, выполнить весь типовой объем работ инспекций ГТУ.

В интересах эксплуатирующих организаций не быть сильно зависимыми от заводов-изготовителей в столь важном вопросе, как обслуживание и ремонт основного оборудования. В связи с этим рекомендуется на правах покупателей потребовать от поставщиков ГТУ обеспечение всем необходимым комплектом документации и специальной оснастки.

Это даст возможность самостоятельного выбора обслуживающей компании. На сегодняшний день у большинства собственников ГТУ этот выбор существенно ограничен.

Ремонт и обслуживание ГТУ от DM Energy

Основная задача DM Energy – предоставить организации, эксплуатирующей ГТУ, возможность самостоятельного принятия решения, как обслуживать и проводить ремонт оборудования.

Поставки комплектующих, запасных частей, расходных материалов, необходимого инструмента, и, самое главное, предоставление высококвалифицированного персонала для проведения сервиса – перечень возможностей, которые получает эксплуатирующая организация для реализации текущих сервисных задач.

Компания DM Energy проводит обслуживание и ремонт газовых турбин в строгом соответствии с регламентом завода — изготовителя. DM Energy предоставляет как полный комплекс работ по долгосрочному обслуживанию и ремонту газовых турбин и ГТУ, так и отдельные его части: предоставление шеф-инженеров, полевого персонала, инструментов, расходных материалов, запасных частей и т.д.

Полный комплект ремонтной документации на ГТУ должен, кроме прочего, включать:

- подробное описание технологической последовательности и требований к выполнению необходимых работ при выполнении плановых инспекций, предусмотренных регламентом завода-изготовителя, с указанием инструментов и приспособлений, необходимых для конкретных этапов ремонтных работ и измерений (тех. процесс, ТИ);

- критерии оценки ресурса всех узлов и деталей ГТУ, а также их состояния и пригодности к эксплуатации (критерии дефектовки, ТУ);

- поузловые и сборочные чертежи узлов и частей ГТУ, а также сложных сборных приспособлений для ремонта;

- полный комплект формуляров измерений, которые должны производиться при плановых регламентных инспекциях ГТУ (А, В, С и проч.) с описанием всех технических требований завода-изготовителя к измеряемым параметрам;

- перечни необходимых инструментов, приспособлений, расходных материалов, необходимых для выполнения работ по плановому обслуживанию и ремонту, которые должны быть подробными (без использования понятия «комплект», либо с подробными описаниями указанных «комплектов»). Они должны содержать информацию, позволяющую однозначно идентифицировать указанные в перечнях позиции (рыночное наименование, краткие технические характеристики, компанию-изготовитель инструмента или материала);

- перечни узлов и деталей, которые должны быть планово заменены при обслуживании и ремонте, а также перечни з/ч, рекомендуемых к постоянному наличию при эксплуатации.

Ремонт повреждений частей газотурбинной установки

Возвращаясь к возможным дефектам частей ГТУ и их устранению, отметим, что основные причины возникновения дефектов в частях ГТУ следующие: высокотемпературная коррозия, разрушения из-за вибрации, термические деформации, механический и эрозионный износ, несоблюдение требований по топливоподготовке.

Характер повреждений, вызываемых указанными причинами, в большинстве случаев позволяет обнаружить их только методами неразрушающего контроля, а устранить – сваркой. Более подробно о некоторых возможных повреждениях частей ГТУ:

Ремонт трещины в сопловом направляющем аппарате турбины

Трещина в сопловом направляющем аппарате турбины (рис. 4) — растрескивание вызвано термическими циклами «нагрев-остывание».

Размер трещины превышает допустимые пределы, и данный сегмент должен быть заменен в ближайшее время, независимо от сроков плановой инспекции.

Данный дефект может быть устранен посредством выборки трещины, последующей сварки, механической и термической обработки и нанесением термобарьерного покрытия на заключительном этапе. В последующем отремонтированный сегмент может быть использован для замены аналогичного поврежденного;

Ремонт выходной кромки лопатки компрессора

Повреждения выходной кромки лопатки компрессора (рис. 5) — часто встречается на рабочих лопатках первых ступеней компрессоров ГТУ.

Причиной появления подобных «забоин» является попадание в проточную часть посторонних предметов. Конкретные повреждения не превышают допустимые пределы и могут быть устранены при ближайшей плановой инспекции ручной механической обработкой;

Ремонт лопаток 1-й ступени газовой турбины

Повреждение лопаток 1-й ступени турбины (рис. 6) — состояние рабочих лопаток на снимке характерно для большинства рабочих лопаток 1-ых ступеней тракта горячих газов ГТУ, отработавших до очередной С-инспекции, и подлежащих замене.

Данное состояние соответствует нормальному износу и вызвано совокупным воздействием указанных выше причин;

Ремонт жаровых труб

Повреждения жаровых труб (рис. 7) — приведенные повреждения (оплавление, деформация) патрубков жаровых труб в зоне соединения с трубками перекрестного розжига свидетельствуют о превышении допустимых температур выхлопных газов в данной зоне.

Причины могут быть различные, но при обнаружении подобных дефектов, они должны быть установлены и устранены в ближайшее время. Конкретное повреждение находится в допустимых пределах и может быть устранено;

Ремонт горелочных устройств

Загрязнение и эрозия горелочных устройств (рис. 8) — состояние на снимке характерно для большинства горелочных устройств ГТУ, отработавших до очередной B — инспекции. Загрязнение топливораздающих отверстий связано с некачественной подготовкой топливного газа.

Загрязнение приводит к неравномерности температурного поля на выходе из турбины, и как следствие, повреждениям лопаток турбины.

Загрязнение и эрозия лопаток 1-ой ступени компрессора

Загрязнение и эрозия лопаток 1-ой ступени компрессора (рис. 9) — состояние рабочих лопаток на снимке характерно для большинства рабочих лопаток 1-ых ступеней компрессоров ГТУ отработавших до очередной С-инспекции.

Конкретные загрязнения оцениваются как значительные, удаляются при проведении инспекции вручную неабразивным материалом. Подобный уровень загрязнения свидетельствует о неудовлетворительной работе систем КВОУ.

Обслуживание и ремонт газотурбинных установок сегодня

Сегодня энергосистема несет существенные валютные затраты из-за обслуживания и ремонта газовых турбин и ГТУ с использованием услуг зарубежных компаний. Так стоимость услуг специалистов заводов-изготовителей и крупных зарубежных сервисных компаний составляет крупную сумму в долларах США за день работы.

Вместе с тем, необходимо отметить, что затраты на ремонтное обслуживание газовых турбин и газотурбинного оборудования состоят из двух основных составляющих: затрат на приобретение запасных частей, расходных материалов и оплаты услуг ремонтно-технических специалистов.

Стоимость запасных частей составляет порядка 80-90% от стоимости всех затрат на ремонтно-эксплуатационное обслуживание. При этом для обеспечения надежной работы высокотехнологичного оборудования, которым является газовая турбина, и гарантированного соответствия всех ее характеристик заявленным заводом-изготовителем при поставке, требуется приобретать только оригинальные запасные части у заводов- изготовителей данного оборудования.

Сдерживающим фактором в развитии обслуживания и ремонта газовых турбин и ГТУ является отсутствие в отрасли единой политики, направленной на достижение озвученной выше общей цели. Нет единой позиции в отношении вопроса организации обслуживания и ремонта ГТУ. Каждый владелец оборудования решает вопрос обслуживания и ремонта самостоятельно, порой способами, позволяющими выполнить только краткосрочные задачи в ущерб долгосрочной выгоде.

Для любой организации, эксплуатирующей ГТУ, важнейшее значение имеет выбор компании, которая будет проводить ремонт. Опыт проведенных работ и отзывы заказчиков показывают, что DM Energy – правильный выбор!

«Статья написана при участии господина Лабковича Д., технического персонала компании DM Energy и специалистов Mechanical Field Support B.V. (Голландия)

Ремонт насосного оборудования и запчастей ГТУ

Обслуживание и ремонт газовых турбин состоит из целого комплекса мероприятий, необходимых для обеспечения слаженной и …

Источник