Трудоемкость ремонта оборудования по категориям

Трудоемкость ремонта и технического обслуживания оборудования

Определяется суммарным количеством затрат на выполнение данного вида работ, регулировку и испытание после ремонта.

Трудоемкость устанавливается на основе норм времени на слесарные и другие ремонтные работы, хронометражных наблюдений, отчетных данных о затратах рабочего времени на ремонт и техническое обслуживание оборудования.

Трудоемкость зависит от вида ремонта, конструктивных и технологических особенностей оборудования, его размеров и массы.

Система ПТОР устанавливает следующее соотношение между трудовыми затратами по видам ремонтов:

для всех групп оборудования, кроме электротехнического, К:Т2:Т1 = 1,0:0,6:0,2;

для электротехнического оборудования К:Т2:T1 = 1,0:0,47:0,08.

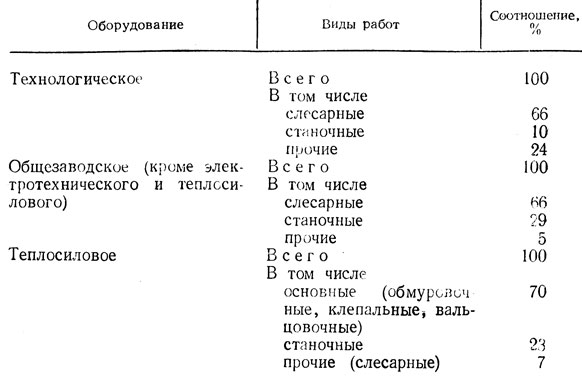

Ориентировочное соотношение между трудовыми затратами по видам работ по системе ПТОР приведено в табл. 7.

Таблица 7. Соотношение трудозатрат по видам работ, выполняемых при ремонте оборудования

Конструктивная специфика различного вида электродвигателей учитывается введением следующих поправочных коэффициентов, отражающих изменение трудоемкости ремонта:

для электродвигателей с частотой вращения, мин -1 : 300 — 0,8; 1500 — 1,0; 1000 — 1,1; 750 — 1,2;

для электродвигателей с фазным ротором взрывозащищенных — 1,3.

Нормативы трудовых затрат предназначаются для планирования и расчета рабочей силы.

Источник

Категории трудоемкости ремонтных работ. Состав условной единицы трудоемкости по видам ремонтов

Для планирования объемов капитальных и текущих ремонтов, составления годовых планов-графиков и увязки их с численностью рабочих, занятых на ремонте, необходимо располагать данными о трудоемкости работ по ремонту технологического оборудования. Трудоемкость ремонта оборудования зависит от типа, конструктивных его особенностей и размеров, а также условий, в которых оно работает.

Трудоемкость ремонта принято оценивать категорией трудоемкости, которая определяется путем сравнения трудоемкости ремонта данной единицы оборудования с эталоном. В нефтеперерабатывающей и нефтехимической промышленности за эталон принята трудоемкость капитального ремонта насоса 2К-6, которая составляет 10 человеко-часов, отнесенных к четвертому квалификационному разряду ремонтников при шестиразрадной сетке.

Категория трудоемкости обозначается буквой R, а ее числовое значение — коэффициентом, стоящим перед этой буквой. Например, 1R — агрегат первой категории, 10R — агрегат 10 категории трудоемкости, и т.д.

Трудоемкость ремонта эталона определена по действующим нормам времени и «Нормативам по отбраковке, надзору и методам ревизии оборудования нефтеперерабатывающих и нефтехимических производств» и является условной единицей трудоемкости.

Категория трудоемкости ремонтируемого агрегата показывает, во сколько раз трудоемкости его ремонта больше трудоемкости ремонта эталона. Трудоемкость ремонта агрегата, выраженная в человеко-часах, определяется как произведение числовых значений категории трудоемкости и трудоемкости ремонта эталона (10 чел.-ч.).

Состав условной единицы трудоемкости ремонта определен на основании соотношения трудоемкости работ (слесарных, сварочных, станочных, изоляционных, прочих) для различных видов оборудования приведен в таблице 7.2.

Категории трудоемкости ремонта и состав условной единицы трудоемкости ремонта по видам ремонтов и видам ремонтных работ предназначены для планирования численности рабочих, они являются ориентировочными величинами и не могут служить основанием для оплаты труда ремонтного персонала.

Нормативы на техническое обслуживание, текущий и капитальный ремонт различного вида оборудования приведены в справочнике (1).

В них в виде таблиц указаны периодичность ТО и ремонтов, продолжительность простоев в часах, а также трудоемкость ТО и ремонтов в чел.-час.

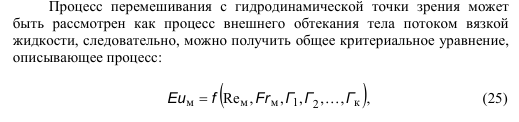

Например. Компрессор поршневой 202ГП — 20/2.

Периодичность: ТО — 1440 час, ТР — 4320 час, КР — 25920 час.

Продолжительность простоя: ТО — 8 час. ТР — 96 час, КР – 296 час.

Трудоемкость: ТО г 10 чел.-ч., ТР — 56 чел.-ч., КР — 192 чел.-ч.

Колонна ректификационная колпачковая, D=2200 мм, Н = 18230 мм.

Периодичность: ТР — 8640 ч, КР — 34500 ч.

Продолжительность простоя: ТР — 272 ч, КР — 344 ч.

Трудоемкость: ТР — 210 чел.-ч, КР — 510 чел.-ч.

Таблица 7.2

Состав условной единицы трудоемкости по видам ремонтов.

| Виды ремонта | Виды оборудования | Ремонтные работы, чел.-ч. | |||||

| слесарные | сварочные | станочные | изоляционные | прочие | всего | ||

| Осмотр (ревизия) | Машинное оборудование. Резервуары. Аппараты. | 0,5 0,5 1,9 | — — 0,4 | — — 0,1 | — — 0,3 | — — 0,3 | 0,5 0,5 3,0 |

| Текущий ремонт (ТР)/Капитальный ремонт (ТР) | Машинное оборудование. | 2,2/7,5 | 0,1/0,4 | 0,6/1,8 | — | 0,1/0,3 | 3,0/10,0 |

| Печи трубчатые. | 2,4/7,1 | 0,5/1,5 | -/0,2 | 0,3/4,5 | 0,1/1,5 | 3,0/10,0 | |

| Емкости. | 2,1/7,1 | 0,5/1,5 | — | 0,2/0,8 | 0,2/0,6 | 3,0/10,0 | |

| Резервуары | 2,1/7,0 | 0,5/1,8 | — | — | 0,4/1,2 | 3,0/10,0 | |

| Арматура | 2,3/7,7 | 0,1/0,4 | 0,5/1,5 | — | 0,1/0,4 | 3,0/10,0 | |

| Трубопроводы | 2,4/3,9 | 1,3/3,6 | 0,1/0,3 | 1,0/1,9 | 0,2/0,3 | 5,0/10,0 |

Планирование ремонтов

Планирование ремонтов оборудования и установок производится с учетом следующих основных факторов: установленного ремонтного цикла и его структуры; обеспечения выполнения установленной программы выпуска товарной продукции; возможностей ремонтной службы предприятия; подрядных ремонтных и строительных организаций; ритмичности и особенностей поставки сырья, реагентов и других необходимых материалов предприятиями-поставщиками; взаимосвязи технологических установок на предприятии; периодичности освидетельствования и испытания сосудов и аппаратов.

Основными документами при планировании ремонтов являются:

установленные ремонтные нормативы;

нормы периодичности освидетельствования и испытания сосудов и аппаратов;

титульный список капитального ремонта основных фондов предприятия;

годовой график планово-периодических ремонтов оборудования:

месячный план-график -отчет ремонта оборудования:

акт на установление (изменение) календарного срока ремонта предыдущего года.

проект графика остановочных ремонтов производств химической продукции.

Остановочный ремонт

Остановочный ремонт — это планово-предупредительный ремонт технической системы, предприятия, производства, цеха или отдельного объекта, осуществление которого возможно

только при условии полной остановки и прекращения выпуска продукции данной технологической системой, предприятием, производством, цехом.

В период полной остановки технологической системы, предприятия, производства, цеха проводятся все виды ремонта, которые не могут быть выполнены без полной остановки объекта.

К основным объектам, ремонт которых требует остановки технологической системы, предприятия, производства, цеха, относятся:

технологические системы и энергообъекты с непрерывным технологическим процессом и не имеющие резерва: общезаводские и магистральные коммуникации и сооружения: общецеховые коммуникации и сооружения.

Периодические остановки объектов для проведения чистки, переключения оборудования, выполнения других технологических операций, предусмотренных регламентом производства, к остановочным ремонтам не относятся.

В период остановочных ремонтов, как правило, должны быть выполнены работы по техническому освидетельствованию оборудования инспектирующими органами.

Плановые сроки остановочных ремонтов и продолжительность простоя устанавливаются в проекте графика остановочного ремонта химических производств.

На остановочный ремонт остальных объектов график утверждается директором предприятий (объединения).

Изменение сроков проведения остановочных ремонтов допускается в исключительных случаях только по согласованию с подрядными организациями (если планировалось их участие в ремонте) и с разрешения вышестоящей организации, ранее утвердившей сроки установочного ремонта.

Для организации остановочного ремонта и принятия отремонтированных объектов издается приказ по предприятию. В приказе указываются: состав комиссии по организации ремонта и приемки из ремонта; сроки остановки, подготовки, ремонта и пуска; ответственные лица за организацию и проведение ремонта, за подготовку к ремонту аппаратуры и коммуникаций, за выполнение мероприятий по безопасности, предусматриваемых планом организации и проведения ремонтных работ, за пуск объекта после ремонта; исполнители ремонтных работ.

Не позднее, чем за 10 дней до начала остановочного ремонта по графику, утвержденному вышестоящей организацией, предприятие докладывает этой организации о готовности к остановочному ремонту и спрашивает разрешение на его остановку.

Для подготовки и проведения остановочного ремонта необходима следующая документация: ведомость дефектов; сметы; план организации ремонта (по необходимости); график сетевой (линейный); чертежи, схемы на ремонтируемые объекты; технические условия на капитальный ремонт основных объектов.

В подготовительный период предприятия осуществляют следующие мероприятия:

изготавливают силами своих ремонтных баз необходимые узлы и детали для замены изношенных;

своевременно оформляют заявки на приобретение со стороны оборудования, арматуры, запасных частей и т.п., необходимых на остановочный ремонт;

разрабатывают рабочие чертежи и схемы для производства работ по модернизации оборудования и т.д.

Работы, не влияющие на нормальную безопасную эксплуатацию технологической системы, предприятия, производства, цеха, в том числе изолировочные и отделочные, не законченные во время остановочного ремонта, могут выполняться в период эксплуатации с соблюдением необходимых мер по технике безопасности.

Источник

Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

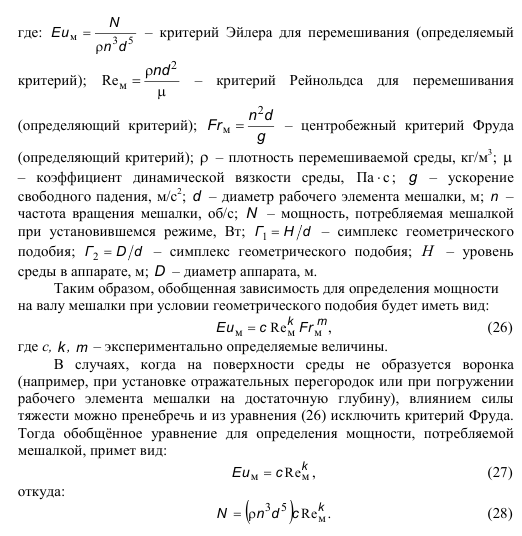

Трудоемкость ремонта или ТО — это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел.-ч).

Трудоемкость ремонта измеряется в условных ремонтных единицах и обозначается r. За условную ремонтную единицу принята условная (эталонная) машина, не существующая реально, на капитальный ремонт которой необходимо затратить определенное количество человеко-часов рабочего времени.

Для определения трудоемкости Т конкретной единицы оборудования введено понятие «категория сложности ремонта», обозначаемая R. Величина R является безразмерным коэффициентом, показывающим, во сколько раз трудоемкость ремонта (или ТО) конкретной машины или аппарата больше или меньше трудоемкости одной условной ремонтной единицы. Каждый тип оборудования имеет свою категорию сложности ремонта.

Трудоемкость среднего ремонта оборудования Тс, текущего Тт, осмотра То по отношению к трудоемкости капитального ремонта Тк определяется следующим соотношением:

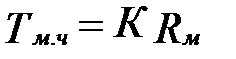

Трудоемкость работ по ремонту и ТО механической части технологического оборудования Тм ч определяют по формуле:

где К — коэффициент, учитывающий вид ремонта машины, чел.-ч;

Rм — категория сложности ремонта механической части данной машины.

Численное значение коэффициента, учитывающего вид ремонта, выраженного в человеко-часах, приведены в табл. 1.1

| Значение коэффициента К (в чел.-ч) при различных видах ремонта | |||

| ТО | М | С | К |

При построении графика ППР, после распределения ремонтов и ТО по месяцам планируемого года под каждым видом работ записывают их плановую трудоемкость, например М2/7.

Общую трудоемкость работ разбивают (механическая часть) на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы; слесарные 72%, станочные 20%, прочие 8%, итого 100%.

При составлении графика ППР учитывают простой оборудования в ремонте. Простой считается с момента его остановки на ремонт до приемки в эксплуатацию по акту.

Степень сложности ремонта и его ремонтные особенности оцениваются в категориях сложности от первой сложности ремонта до десятой (1R. 10R).

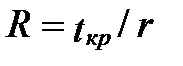

Числовой коэффициент ремонтной сложности для технологического оборудования определяется как отношение времени в человеко-часах (трудоемкость), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

где R — категория сложности ремонта машины;

tкр — время на капитальный ремонт машины, чел.-ч;

r — условная ремонтная единица.

Понятие «условная ремонтная единица» введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для проведения расчетов.

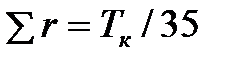

Одна ремонтная единица для всех видов технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-ч.

Количество или сумму ремонтных единиц для каждой машины (аппарата) указывают в виде коэффициента перед буквой r. Так, 6 ремонтных единиц записываются как 6r.

Суммой ремонтных единиц пользуются при определении числа рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определении потребного количества материалов и планировании затрат на ремонт и др.

Сумму r для машины (аппарата) определяют по формуле:

где Тк — трудоемкость капитального ремонта механической части оборудования;

35 — числовое значение ремонтной единицы для механической части в чел.-ч.

Расчет потребности в рабочей силе

Потребное количество дежурных слесарей для межремонтного обслуживания рассчитывают по цехам и видам оборудования по формуле:

где Чм.о — количество явочных рабочих, потребное для обеспечения межремонтного обслуживания в смену;

SR — сумма ремонтных единиц обслуживаемого оборудования;

D — нормы межремонтного обслуживания в условных ремонтных единицах на одного рабочего в смену (табл. 1.3).

| Оборудование | Нормы межремонтного обслуживания на 1 рабочего в смену в ремонтных единицах |

| Поточно-механизированные линии; автоматические линии и агрегаты; оборудование с категорией сложности ремонта R > 5 | |

| Оборудование с категорией сложности R ≤ 5 |

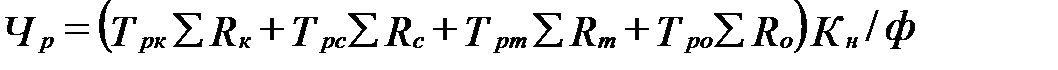

Потребное количество рабочих для выполнения плановых ремонтов и осмотров определяют на основании годового плана ремонта оборудования по формуле:

где Чр — потребное среднегодовое количество явочных рабочих;

Трк; Трс; Трт; Тро; — нормы трудоемкости на одну ремонтную единицу соответственно для капитального, среднего, текущего ремонта и осмотра, чел.-ч;

SRк; SRс; SRт; SRо; суммарное годовое количество ремонтных единиц соответственно при капитальном, среднем, текущем ремонте и осмотре;

Кн — коэффициент выполнения норм времени предыдущего года (не выше единицы);

Ф — эффективный годовой фонд времени рабочего, ч.

Если коэффициент выполнения норм времени за предыдущий год был выше единицы, то при расчете потребности в рабочих его не принимают во внимание.

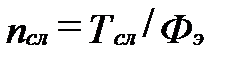

Численность рабочих РММ определяют на основании рассчитанной трудоемкости соответствующих операций (слесарных, станочных и др.) ремонтных работ с учетом эффективного (расчетного) годового фонда времени Фэ одного рабочего. Потребное количество основных (производственных) рабочих по профессиям определяют по формулам:

где nсл и nст — количество ремонтных рабочих (слесарей и станочников), человек;

Тсл и Тст — общая трудоемкость работ по капитальному и среднему ремонту соответственно слесарных и станочных операций, чел.-ч;

Фэ — эффективный годовой фонд рабочего времени, т. е. количество часов, отрабатываемых одним рабочим в год, ч.

Затем находят среднеявочную и среднесписочную численность рабочих-станочников, слесарей-ремонтников, сварщиков, электроремонтников, слесарей службы средств измерения и автоматизации и строительных рабочих. Исходя из полученных результатов, а также из практических соображений проектируют штат основных (производственных) рабочих РММ. Штаты рабочих по отделениям РММ и по профессиям ориентировочно можно определить по Временным нормам проектирования предприятий, а также по количеству основных металлорежущих станков в мастерских. Общее число основных рабочих РММ определяют, суммируя число рабочих, занятых в отделениях мастерских.

Остальные категории работников РММ принимают в процентном отношении к количеству основных рабочих: инженерно-технические работники (начальник РММ, механик РММ, заведующий лабораторией средств измерения и автоматизации, нормировщик) — 10. 14%; вспомогательные рабочие (кладовщик, инструментальщик, разнорабочий) — 5. 6%; подсобные и транспортные рабочие — 12. 16%; младший обслуживающий персонал (уборщица, курьер и др.) — 8% Меньший предел приведен для небольших РММ, больший — для более крупных мастерских. Весь штат РММ находят, складывая число основных ремонтных рабочих, ИТР, вспомогательных, подсобных и транспортных рабочих и младшего обслуживающего персонала.

Билет № 15

Физическая сущность процесса перемешивания. Определение расхода мощности при перемешивании. Основные расчеты. Аппаратурное оформление.

Смешивание или перемешивание – механический процесс равномерного распределения отдельных компонентов во всем объеме смеси под действием внешних сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов).

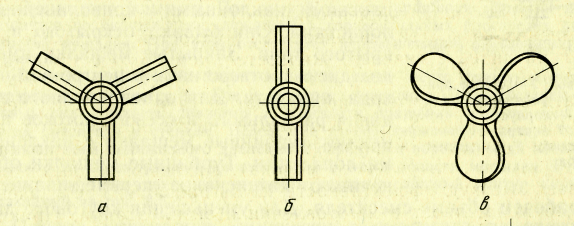

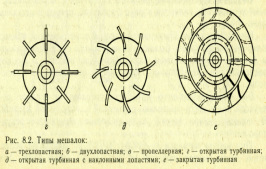

Различают два основных способа перемешивания в жидких средах: механический(во вращающемся резервуаре смесителя, с помощью мешалок различных конструкций (лопасти, винты, ножи, шнеки и др.)) и пневматический (сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или гидродинамическим эффектом и др.

Перемешивание. Способы перемешивания. Типы мешалок.

Процесс перемешивания применяют для равномерного распределения составных частей в жидких и газовых смесях, а также для ускорения и интенсификации гидромеханич., тепловых, массообменных, химических и биохимич. процессов.

Расчет мощности перемешивания.

Для перемешивания сред очень важно правильно выбрать необходимую скорость вращения лопастей, обеспеч. эффективное перемешивание. При большой окружной скорости резко возрастает расход энергии на перемешивание, неоправданной повышением эффективности процесса. По данным Павлушенко оптимальная частота вращения мешалки, при котор. достигается практически равномерное распределение тв. частиц суспензии находится:

n = c

R= φ

Источник